一种电缆缆芯的加工处理设备的制作方法

- 国知局

- 2024-08-05 11:49:46

本发明涉及电缆回收设备,具体为一种电缆缆芯的加工处理设备。

背景技术:

1、电缆是由一组同心分层的导体和绝缘材料组成的电气传输装置。其中电缆芯是指电缆中传输电信号和电能的核心部分,是电缆最基本的结构组成部分。不同的电缆芯材料对于电缆的传输能力、导电性能、使用寿命、使用环境等方面都会产生影响。常见的电缆芯有铜芯电缆、铝芯电缆、光缆以及光纤电缆等几种。

2、铜是一种重要且比较紧缺的资源,所以电缆在使用完毕或者不能正常使用的情况下,电缆的外绝缘层都会有一定程度的腐蚀老化,为了保证供电的稳定和安全,需要定期更换电缆,更换后的废旧电缆缆芯则可以将其进行再次处理回收利用,现有的电缆剥皮处理设备只能对电缆外部的绝缘层进行剥离分离,电缆外部的绝缘层剥离之后,电缆线芯表面的保护层则还需要人工采用刀片将其进行手动剥离分离,才能将其内部的电缆线芯取出,该种方式不仅处理效率低,而且采用刀片等手动剥离保护层的方式也容易对电缆线芯表面造成损坏,从而影响电缆线芯的后续再次循环利用,因此本领域技术人员提出了一种电缆缆芯的加工处理设备,用来解决上述所存在的技术问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种电缆缆芯的加工处理设备,解决了刀片等手动剥离方式处理效率低且容易影响后续电缆缆芯循环利用的问题。

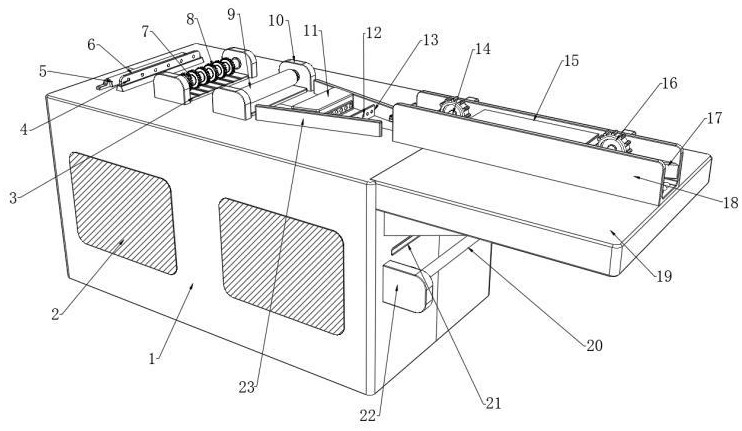

2、为实现以上目的,本发明通过以下技术方案予以实现:一种电缆缆芯的加工处理设备,包括

3、处理箱,其作为整体设备的基础构件,用于装配和承载各个处理机构及其所属下位结构件;

4、延伸台,其设置于处理箱的一侧顶部,用于安装和固定绝缘层剥离机构及其所属下位结构件;

5、分隔板,其设置于处理箱的内部,用于将处理箱内部分隔成中性洗涤液存储腔和润滑处理腔两个处理腔室;

6、绝缘层剥离机构,其设置于延伸台的顶端中部,用于输送待处理的电缆并将电缆外表的绝缘层进行剥离处理;

7、保护层分离机构,其设置于处理箱的顶端一侧,用于将绝缘层剥离机构所处理完毕电缆内部的各个电缆缆芯表面的保护层与电缆缆芯进行分离处理;

8、缆芯清洁机构,其设置于中性洗涤液存储腔之内,用于将经过保护层分离机构所处理的缆芯表面进行多重清洁处理;

9、润滑收卷机构,其设置于润滑处理腔之内,用于将经过缆芯清洁机构所处理之后的缆芯表面进行润滑以及收卷处理。

10、优选的,所述绝缘层剥离机构包括处理槽座,所述延伸台的顶端中部固定连接有处理槽座,所述处理槽座的底部等距设置有多组滚珠,所述处理槽座内壁的两侧中部均固定连接有居中座,所述居中座相邻一侧的中部均等距转动连接有多个引导轮,所述处理槽座内侧中上部的两侧均转动连接有安装轴,所述安装轴上均设置有驱动轮座,所述处理槽座后侧中上部的两侧均设置有驱动电机一,且所述驱动电机一的输出端分别贯穿对应位置的处理槽座后并与对应安装轴的一端相连接,所述处理槽座的内侧中上部固定连接有限位板。

11、优选的,所述绝缘层剥离机构还包括安装座三,所述处理槽座内侧底端的中部一侧固定连接有安装座三,所述安装座三的顶端中部设置有垂直刀板,所述处理槽座靠近安装座三的一侧中上部通过固定螺栓连接有水平刀板,所述处理槽座靠近安装座三的一侧底端中部固定连接有三角分叉座,所述处理箱顶端靠近处理槽座的一侧倾斜对称设置有两个引导板。

12、优选的,所述保护层分离机构包括理线板,所述处理箱靠近处理槽座的顶端中部一侧固定连接有理线板,所述理线板的中部等距开设有多个理线孔,所述理线板的一侧设置有加热箱,且所述加热箱的底端与处理箱顶端的对应位置处相连接,所述加热箱的中部设置有导热板,且所述导热板的两端贯穿加热箱并向外延伸,所述导热板的中部等距开设有多个软化槽,所述加热箱的内部等距固定连接有多个环形杆架,所述环形杆架上均设置有环形加热丝。

13、优选的,所述保护层分离机构还包括两个安装座一,所述处理箱顶端远离延伸台的中部一侧依次设置有两个安装座一,右侧所述安装座一之间转动连接有滚压辊,右侧所述安装座一的后侧中部设置有驱动电机三,且所述驱动电机三的输出端贯穿安装座一并与滚压辊的一端中部相连接,右侧所述安装座一之间的底部设置有滚压底板。

14、优选的,所述保护层分离机构还包括安装杆,左侧所述安装座一之间的中上部转动连接有安装杆,所述安装杆上等距设置有多个转动座,所述转动座的外壁中部均开设有引导槽,所述转动座外壁的中部两侧均圆周阵列有多个弧形剥离片,左侧所述安装座一的后侧中部设置有驱动电机二,且所述驱动电机二的输出端贯穿左侧安装座一的对应位置并与安装杆的一端中部相连接,左侧所述安装座一之间的底部设置有剥离底板,所述剥离底板的顶部表面上等距开设有多个剥离槽,所述剥离槽的底端中部均开设有定位线槽。

15、优选的,所述缆芯清洁机构包括固定座,所述处理箱顶端的中部一侧固定连接有固定座,所述固定座的顶端中部设置有分离板,所述分离板的中部等距开设有多个分离孔,所述固定座远离延伸台的一侧设置有引导辊一,且所述引导辊一的两端分别与处理箱的对应位置处转动连接,所述处理箱顶端一侧的靠近边缘处开设有入线槽,且所述入线槽与中性洗涤液存储腔的内部连通,所述处理箱前端的中部两侧均设置有观察窗。

16、优选的,所述缆芯清洁机构还包括摩擦清洁辊一,所述中性洗涤液存储腔靠近入线槽的一侧中上部设置有摩擦清洁辊一,所述中性洗涤液存储腔中下部的两侧均设置有引导辊二,所述中性洗涤液存储腔的中下部设置有摩擦清洁辊二,所述中性洗涤液存储腔远离摩擦清洁辊一的一侧中上部设置有海绵干燥辊。

17、优选的,所述润滑收卷机构包括开槽,所述分隔板的中上部开设有开槽,所述润滑脂存储腔靠近分隔板的一侧中上部设置有引导辊三,所述润滑脂存储腔的中下部起伏设置有两个自润滑辊,所述自润滑辊的外壁中部均设置有石棉纤维套,所述自润滑辊的内侧中部均设置有润滑脂存储腔,所述自润滑辊上等距设置有多组分流道,且所述分流道的内部均与润滑脂存储腔的内部连通,所述分流道的内壁上均等距交错设置有多个节流板。

18、优选的,所述润滑收卷机构还包括出线槽,所述处理箱远离入线槽的一侧中上部开设有出线槽,所述处理箱远离入线槽的一侧中上部固定连接有安装座二,所述安装座二之间转动连接有收线辊,所述安装座二的后侧中部设置有驱动电机四,且所述驱动电机四的输出端贯穿安装座二并与收线辊的一端中部相连接。

19、工作原理:在对回收回来的废旧电缆进行回收加工处理的时候,首先工作人员开始加工处理前的准备工作,工作人员首先将废旧电缆内部的各个缆芯的端头处进行连接引导线,在对各个缆芯的引导线连接完毕之后,工作人员将引导线的另一端依次穿过整体设备的绝缘层剥离机构、保护层分离机构以及缆芯清洁机构后,与润滑收卷机构上收线辊进行连接固定,待上述准备工作准备结束之后,即可开始对废旧电缆的加工处理工作;首先绝缘层剥离机构启动,工作人员将废旧电缆插入至延伸台上的处理槽座之内,在废旧电缆进入至处理槽座之内后,通过处理槽座内居中座上的垂直刀板将其进行居中引导,同时也通过处理槽座底部所设置的滚珠辅助废旧电缆在处理槽座内进行移动,从而保证废旧电缆位置在处理槽座内处于正中的位置的同时还可以降低其在移动过程中的摩擦力,并且同时处理槽座上的驱动电机一进行启动,驱动电机一在启动的同时其转轴带动处理槽座内的安装轴进行同步转动,安装轴在受到驱动的同时带动其上的驱动轮座进行同步转动,驱动轮座在转动的同时带动处理槽座之内的废旧电缆进行移动,同时在驱动轮座拨动处理槽座内的废旧电缆移动的同时,当废旧电缆经过安装座三的位置处时,通过安装座三上的垂直刀板将废旧电缆底部的绝缘层进行垂直方向切开,并随着驱动轮座拨动处理槽座内废旧电缆的不停移动,当处理槽座内的废旧电缆经过水平刀板时,将废旧电缆外表的绝缘层进行水平方向的切开,废旧电缆上部的绝缘层进行翘起,工作人员通过手动整理或者牵引的方式将其引导至其他收集设备位置处,并且随着处理槽座内废旧电缆的不停移动推出,废旧电缆外表绝缘层受到三角分叉座的分隔,使得切开之后的废旧电缆绝缘层通过处理箱上引导板的引导和限位分流至处理箱上的顶部两侧,从而防止绝缘层影响后续废旧电缆的正常处理工序,以此完成对废旧电缆绝缘层的剥离处理;之后保护层分离机构启动,经过绝缘层剥离机构处理完毕之后的废旧电缆已经将电缆外表的绝缘层进行了剥离和去除,从而露出了内部包裹了保护层的多根缆芯,然后包裹着保护层的各根缆芯通过理线板上的理线孔进行整理,使其聚合于一处的缆芯进行平铺分散,然后经过理线板上的理线孔整理之后的缆芯受到牵引进入至导热板的各个软化槽之内,此时环形杆架上的环形加热丝发出热量,其所产生的热量传导至处于加热箱内的导热板之内,从而将处于软化槽之内包裹着保护层的缆芯进行加热使其保护层软化,然后待缆芯外部的保护层软化之后,软化之后的保护层以及其内部的缆芯受到牵引到达至滚压底板的位置处,然后右侧安装座一上的驱动电机三进行启动,驱动电机三的转轴在转动的同时带动右侧安装座一之间的滚压辊进行同步转动,通过滚压辊与滚压底板的配合使用,从而将软化之后的缆芯保护层进行压扁,从而使其保护层内部的缆芯进行外露出来,然后处理完毕之后的缆芯通过牵引到达剥离底板的位置处,同时也使得经过热压处理之后的缆芯处于剥离底板上的定位线槽之内,被压扁的保护层处于剥离底板上的剥离槽之内,之后左侧安装座一上的驱动电机二进行启动,驱动电机二的转轴转动的同时带动安装座一之间的安装杆进行同步转动,安装杆在转动的同时带动其上的转动座进行转动,转动座在转动的同时一边通过其上的引导槽对定位线槽内的缆芯进行输送引导,一边也通过转动座在转动的同时驱动其上的弧形剥离片进行同步转动,弧形剥离片在转动的同时将处于剥离底板上剥离槽之内的软化压扁之后的缆芯保护层与缆芯进行剥离处理,以此完成对废旧电缆保护层的分离处理;之后缆芯清洁处理机构启动,经过保护层分离机构处理完毕之后的缆芯受到牵引到达至固定座的位置处,然后缆芯通过固定座顶部分离板上开设的分离孔对铜制缆芯表面残留的保护层材料进行分离,经过分离之后的铜制缆芯材料通过处理箱上引导辊一的引导使其铜制缆芯通过入线槽进入至处理箱内的中性洗涤液存储腔之内,然后当铜制缆芯材料经过摩擦清洁辊一的位置处时,通过摩擦清洁辊一的摩擦将其表面所附着的灰尘杂质以及未完全处理的保护层材料进行初步清洁处理,之后经过初步清洁处理的铜制缆芯材料通过对应位置引导辊二的引导使其进入至中性洗涤液存储腔内的中性洗涤液之内进行浸泡,再经过铜制缆芯材料经过摩擦清洁辊二的位置时,再次通过两个摩擦清洁辊二对其铜制缆芯材料表面进行再次的清洁,经过再次清洁之后的铜制缆芯材料经过对应位置引导辊二的引导使其到达海绵干燥辊的位置处,并通过海绵干燥辊将其铜制缆芯材料表面残留的液体进行擦干和吸收,保证铜制缆芯材料表面的干燥,以此完成对废旧电缆缆芯的多重清洁处理;最后润滑收卷机构启动,经过缆芯清洁机构处理之后的铜制缆芯材料经过分隔板上的开槽进入至润滑处理腔之内,进入至润滑处理腔之内的铜制缆芯材料通过引导辊三的引导使其到达对应位置自润滑辊的位置处,并且随着铜制缆芯材料的不停移动,其也同步摩擦带动自润滑辊以及其上的石棉纤维套进行同步转动,自润滑辊在转动的同时润滑脂存储腔内的润滑脂通过其上的分流道对自润滑辊上的石棉纤维套进行浸润,从而使得自润滑辊上的石棉纤维套上布满润滑脂,同时也通过分流道内的多个节流板对润滑脂的流动速度进行延缓,防止石棉纤维套上润滑脂含量过多而造成的滴落现象,在铜制缆芯材料经过第一个自润滑辊的时候,其与自润滑辊表面的石棉纤维套进行接触,从而对其的上表面进行润滑脂的均匀涂覆处理,然后当其到达第二个自润滑辊的位置时,其与自润滑辊表面的石棉纤维套进行再次接触,从而对其的下表面进行润滑脂的均匀涂覆处理,最终润滑处理完毕之后的铜制缆芯材料受到安装座二上驱动电机四的驱动,使其通过处理箱上的出线槽进行排出,并通过安装座二之间的收线辊进行收卷处理,以此完成对铜制缆芯材料的润滑收卷处理。

20、本发明提供了一种电缆缆芯的加工处理设备。具备以下有益效果:

21、1、本发明通过增加和设置外皮剥离机构,在对废旧电缆进行处理时候,一方面可以通过自动化的外皮剥离处理降低工作人员的工作强度,提高电缆处理效率,同时该种自动化剥离方式,还可以大大提高工作人员在作业过程中的安全性,降低了工作安全隐患,保障了工作人员的安全,另一方面还可以通过自动化的剥离处理方式减少玻璃过程中对电缆内部电缆缆芯的损坏,从而轻柔地处理电缆,减少损伤,保护其中的金属导体等可回收材料,提高了电缆缆芯的回收率和质量;

22、2、本发明通过增加和设置保护层分离机构,在对废旧电缆的绝缘层剥离之后,依次对包裹有保护层的铜质缆芯材料进行整理、软化、滚压以及分离处理,一方面可以提高缆芯与其上保护层的分离处理效率,降低工作人员的劳动强度,另一方面还可以通过自动化精密的处理工序,避免了缆芯表面保护层在分离过程中对内部缆芯材料表面造成的划伤和损坏,保证了处理之后缆芯的正常状态以及后续的再次循环利用;

23、3、本发明通过增加和设置缆芯清洁机构,在对缆芯表面的保护层进行分离去除之后,通过分离板、多重摩擦清洁辊以及中性洗涤液的浸泡清洁处理,不仅可以将缆线表面所附着的灰尘杂质进行清洁去除,保证了后续处理时候缆芯表面的洁净性,使得清洁时能更加容易接触到缆芯的表面,确保了对缆芯清洁的全面性和彻底性,同时也可以防止其上残留物对中性洗涤液的污染,降低了其的使用损耗,而且通过中性洗涤剂的浸泡处理,在将缆芯表面的所附着的油污污垢进行去除的同时,还可以不对缆芯造成任何的损害,从而提高了对废旧电缆缆芯的清洁效率和清洁经济性;

24、4、本发明通过增加和设置润滑收卷机构,在对清洁处理完毕之后的铜制缆芯材料进行收卷之前对其表面进行润滑处理,一方面可以降低收卷过程中缆芯表面的摩擦系数,减少其与收卷设备接触时的摩擦力,从而减少铜制缆芯材料的表面磨损以及延长材料的使用寿命,另一方面还可以减少铜制缆芯材料之间的黏附和摩擦,使其在收卷过程中更加顺滑,提高了收卷效率和收卷速度,减少了对废旧电缆的处理时间和能源消耗;

25、5、本发明通过增加和设置润滑收卷机构,通过对铜制缆芯材料的润滑处理,不但可以使得润滑脂在其表面形成一层保护膜,防止铜制缆芯材料与空气中的氧气和湿气发生反应,减少了氧化和腐蚀的可能性,保持了材料表面的光洁度和质量,而且还可以降低收卷过程中铜制缆芯材料之间的摩擦声和振动噪音,提高了加工处理现场的工作环境,同时也降低了对周围工作人员的噪音污染;

26、6、本发明通过对多重处理之后的铜制缆芯材料进行润滑处理,首先可以确保铜制缆芯材料在收卷过程中不受损伤和变形,保持其良好的形状和结构,从而便于后续的循环利用,其次也可以保证其在存储之后的正常使用,降低了对资源的损耗,提高了资源的利用率。

本文地址:https://www.jishuxx.com/zhuanli/20240802/259635.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表