3D打印双振镜检测装置、表面缺陷检测方法及光斑倍率测定方法与流程

- 国知局

- 2024-08-05 12:00:27

本发明属于3d打印,尤其涉及一种3d打印双振镜检测装置、表面缺陷检测方法及光斑倍率测定方法。

背景技术:

1、增材制造,即3d打印技术,是一种以数字模型文件为基础,通过逐层打印金属、塑料、陶瓷、砂等可粘合材料的方式来成型物体的技术,突破了传统工艺的加工限制,能够快速成型具备复杂结构的零件。根据耗材种类及送料方式的不同,3d打印装置采用的技术类型也不同,包括:光固化成型技术sla、选区激光熔化技术slm、选区激光烧结技术简称sls。其中,sls、slm工艺都是基于层层铺粉后采用激光器等热源对粉体进行烧结或者熔覆。

2、现有3d打印设备的铺粉装置主要由刮刀、送粉仓及回收仓组成。具体打印过程是:刮刀将一层粉末材料平铺在已成形零件的上表面,激光光束扫描零件的截面轮廓,将本层粉末烧结,烧结层自动与下面已成形的零件粘结。当一层截面烧结完成后,工作台下降一层的厚度,刮刀继续在上面铺一层粉末材料,进行新一层截面的烧结,直至完成整个模型。打印过程中,可能会出现扫描异常的情况。异常情况层层堆积,极易造成零件损坏。在打印过程中对每一层零件打印表面进行实时检测识别,可以及时了解零件的打印质量,出现异常状况时,也便于及时获知异常区域的位置,利于补救。目前现有的打印过程中的表面缺陷实时识别,均采用的是摄像头拍照,根据拍照图像做判断,如申请公布号为cn114372958a,对于常规500*500mm画幅的设备,摄像头使用2000w(4000*5000)像素,单个像素至少需要覆盖0.125mm,如需成像清晰,并能用于图像分析,其可辨认的缺陷接近10mm级别,对于1mm级别甚至更小的缺陷无法辨认,而这些缺陷从概率上来说数量更多,对于打印零件影响也同样巨大,因此,使用摄像头对打印表面缺陷识别会存在检测精度低的问题。

3、此外,随着3d打印技术的越发成熟,3d打印开始向更高效率及更高精度的方向发展。为提高扫描效率,授权公告号为cn 215867306u的实用新型专利提出了一个改变光学系统倍率,该方案在打印描边内容时采用小光斑,保持打印精度,在打印零件的填充部分内容时,使用大光斑提高效率,以提高打印效率,为一种光斑大小变化的方案;为提高打印精度,申请公布号为cn113459678a的发明专利申请提出了一种补偿边缘光斑的发明专利,使用该方案需要对整个光路进行变倍,实时动态调整光斑尺寸,这样就能保持整个打印幅面内光斑大小一致,提高打印质量。基于此可知,要实现高效率和高精度的3d打印,需要对光路系统的倍率做出实时动态的变化。此外,3d打印零件的一致性要做好,需要扫描光斑能量密度保持一定,光斑尺寸稍有变化,则打印功率要需要相应的调整。所以在需要光路系统的倍率做出实时变化的情况下,光路的执行系统是否在变倍中存在误差,需要一个检测反馈系统,来判断当前的光路系统倍率是否有误差,而目前的3d打印系统中缺少光斑倍率的测定模组。

技术实现思路

1、本发明提供了一种3d打印双振镜检测装置、表面缺陷检测方法及光斑倍率测定方法,以解决现有3d打印系统对表面精度的识别精度低,无法测定光斑倍率等缺陷。

2、为解决上述技术问题,本发明提供的技术方案为:

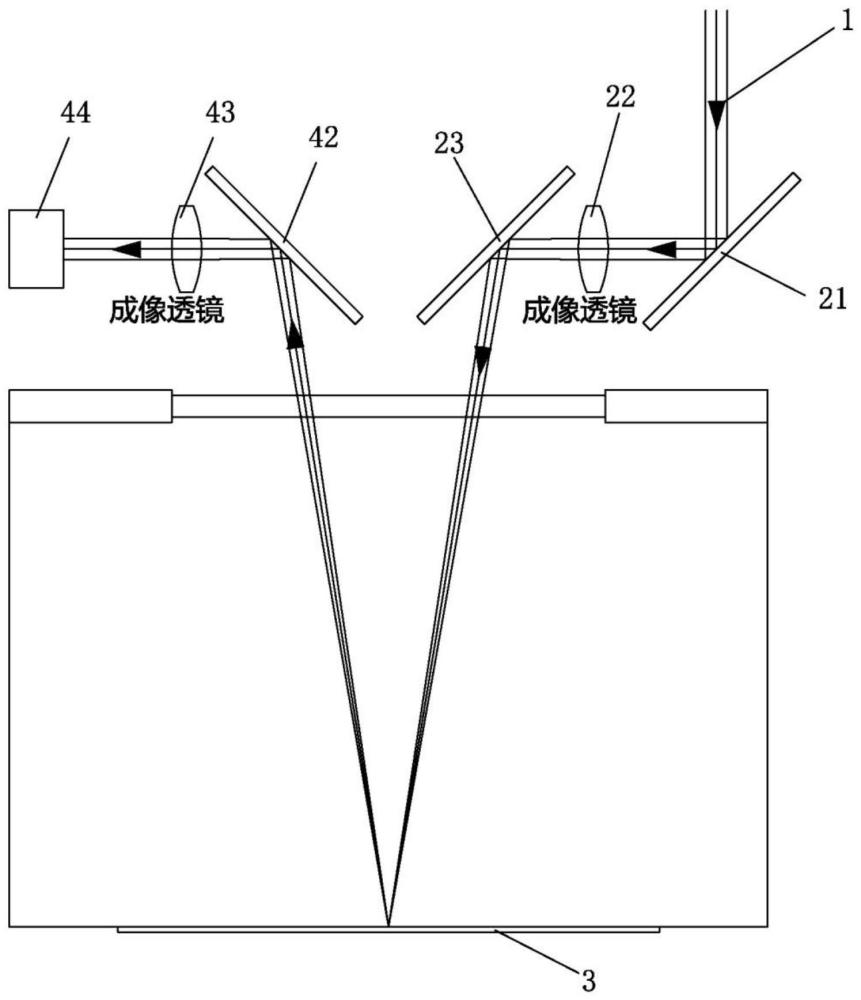

3、本发明涉及一种3d打印双振镜检测装置,其包括第一激光束、扫描振镜单元、打印工作面和检测振镜单元;所述的扫描振镜单元包括设在第一激光束光路上的第一介质反射镜、第一振镜和第一聚焦镜,用于将第一激光束倾斜射入打印工作面上;所述的检测振镜单元位于第一激光束经过打印工作面反射后的光路上,包括设在第一激光束光路上的第二振镜、第二聚焦镜和位置传感器。

4、优选地,其还包括第二激光束,所述的检测振镜单元还包括第二介质反射镜,第二介质反射镜位于位置传感器与由第二振镜、第二聚焦镜形成的组合结构之间,用于反射第二激光束,使得反射后的第二激光束的光路与第一激光束的光路重合且方向相反。扫描过程中,可以选择扫描振镜单元或检测振镜单元进行3d打印。

5、优选地,所述的第一聚焦镜为成像透镜或场镜;所述的第二聚焦镜为成像透镜或场镜。

6、本发明还涉及一种基于上述3d打印双振镜检测装置的表面缺陷检测方法,其包括以下步骤:

7、步骤1.第一激光束经过第一介质反射镜和第一振镜的反射以及第一聚焦镜的聚焦后倾斜射入打印工作面并形成光斑,该光斑经过第二振镜和第二聚焦镜被位置传感器捕捉,得到该光斑在位置传感器上的位置;

8、步骤2.同时转动第一振镜和第二振镜,使得第一激光束在打印工作面进行逐行扫描,同时保持第一振镜和第二振镜路径相同,位置传感器始终接收到第一激光束;

9、步骤3.当位置传感器检测上的光斑位置发生变化,表明打印表面存在缺陷。

10、优选地,所述步骤3当位置传感器检测上的光斑位置发生变化时,根据变化值计算打印表面凹凸不平的程度,打印表面凹凸不平的程度用打印表面的位移量表现,计算公式为:

11、

12、公式中,h为打印表面的位移量,l为第二振镜的等效焦距,a为第一激光束经过打印工作面反射前后的夹角,b为第一激光束与水平面的夹角,d为位置传感器与第二聚焦镜之间光路的距离,r为位置传感器上检测到的光斑的位移量。

13、本发明还涉及一种基于上述3d打印双振镜检测装置的光斑倍率测定方法,其包括以下步骤:

14、步骤一.第一激光束经过第一介质反射镜和第一振镜的反射以及第一聚焦镜的聚焦后倾斜射入打印工作面并形成光斑,该光斑经过第二振镜和第二聚焦镜被位置传感器捕捉,得到该光斑在位置传感器上的位置;

15、步骤二.控制第一振镜旋转一个角度,使得光斑在打印工作面上移动,光斑在位置传感器上的位置也随之改变,计算第一振镜旋转过程中光路系统的倍率,根据倍率变化率判断光路系统的倍率是否正常。

16、优选地,所述步骤二中计算第一振镜旋转过程中光路系统的倍率的计算公式为:

17、

18、公式中,k为光路系统的倍率,m为某一时刻光斑在打印工作面上的移动距离,β为该时刻反射光与垂直方向的夹角,r为该时刻位置传感器捕捉到的光斑相对于第一振镜旋转前的位置的偏移量。

19、优选地,所述步骤二中当倍率变化率大于打印工作所要求的线宽允许变换比例时,表示光路系统的倍率异常,该数值业内常用标准为1%~3%。

20、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

21、1.本发明涉及的3d打印双振镜检测装置包括扫描振镜单元和检测振镜单元,描振镜单元用于将激光束倾斜射入打印工作面上,检测振镜单元位于激光束经过打印工作面反射后的光路上,包括设在第一激光束光路上的第二振镜、第二聚焦镜和位置传感器;检测打印件表面缺陷时,始终保持第一振镜和第二振镜路径相同,当位置传感器检测上的光斑位置发生变化,表明打印表面存在缺陷,根据变化值可计算出打印表面凹凸不平的程度,可以辨认1mm级别甚至更小的缺陷。

22、2.本发明涉及的3d打印双振镜检测装置包括扫描振镜单元和检测振镜单元,描振镜单元用于将激光束倾斜射入打印工作面上,检测振镜单元位于激光束经过打印工作面反射后的光路上,包括设在第一激光束光路上的第二振镜、第二聚焦镜和位置传感器;测定光斑倍率时,扫描振镜单元控制激光束在打印工作面上移动,反射光与垂直方向的夹角、光斑在位置传感器上的位置也随之改变,通过光斑在打印工作面上的移动量、反射光与垂直方向的夹角、光斑在位置传感器上的移动量可实时测定光路系统中光斑的倍率,判断当前光路系统倍率是否有误差,以便及时补偿这个差或停机检修扫描振镜单元中的变焦模块。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260588.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表