一种铝电解槽用耐磨损打壳锤头及其制备方法与流程

- 国知局

- 2024-08-05 12:01:16

本发明属于铝电解,具体涉及一种铝电解槽用耐磨损打壳锤头及其制备方法。

背景技术:

1、在铝电解过程中,打壳机按一定时间把电解质结壳打开,补充一定数量的氧化铝和氟化铝,从而使电解过程持续高效的进行。然而,作为打壳机的最关键的组成部分,打壳锤头要通过上下往复式运动,将电解质结壳打开,并浸入到电解质熔液中。因此,在实际频繁打壳工作中,打壳锤头受到高温氧化(>900℃)、熔盐腐蚀及磨损烧蚀等极端苛刻的耦合损伤作用,从而出现使用周期短、更换频繁及生产效率低等问题,成为严重制约铝电解产业发展的重要因素之一。因此,亟需解决当前打壳锤头寿命短的技术难题,尤其要提升锤头材料自身的抗损伤能力。

2、目前,国内常用的打壳锤头材料包括zg235、锻造q235以及其他普通碳钢,这些钢材的硬度偏低、耐磨损及耐腐蚀性能较差,使用寿命一般不超过3个月;虽然高铬铸钢通过增加铬、硅含量提高了硬度,但其使用寿命也不超过5个月,并且高碳高铬的加入使得焊接性变差,装配时焊缝中易产生裂纹。近些年,工程人员也陆续提出碳化钨/碳化钛等硬质颗粒增强的耐蚀耐磨合金、钢基体上增覆耐磨涂层或等离子堆焊高硬度耐磨合金等方法。然而,这些复合材料或表面增强材料的制备流程较长、对设备能力及现场操作人员水平提出较高要求,并且表面光洁度较差,易引起粘包、形成结壳等问题。

3、为此,亟需一种新型铝电解槽用打壳锤头,以解决上述现存问题。

技术实现思路

1、为了解决上述存在的技术问题,本申请提供如下技术方案:

2、本发明的目的是提供一种铝电解槽用耐磨损打壳锤头制备方法,以解决铝电解槽用打壳锤头寿命短的问题。该方法能够通过合金钢成分控制及制备流程设计,提升打壳锤头使用周期,保证批量化锤头制备质量及成本可控。

3、本发明提供一种铝电解槽用耐磨损打壳锤头,所述铝电解槽用耐磨损打壳锤头的材料为高碳高氮奥氏体不锈钢,经过固溶热处理后晶界上存在断续分布的析出物,晶界析出物平均宽度不大于10μm,晶内存在高密度纳米级析出物,所述高密度纳米级析出物的平均直径不大于500nm。

4、优选的,所述高碳高氮奥氏体不锈钢中,元素的含量控制应满足下式:

5、0.02<{a[c]+b[n]}×{4[cr]+3[mn]}<0.5;其中,[c]、[n]、[cr]、[mn]分别代表其元素的重量百分数含量,a、b为修正系数,a取值范围为20~40,b取值范围为4~10。

6、优选的,所述高碳高氮奥氏体不锈钢中,按重量百分比计包括以下成分:c 0.2~0.5%,si 0.4~0.8%,mn 6.0~7.0%,cr 19.0~21.0%,ni 4.5~5.5%,mo 0.5~1.5%,s≤0.05%,p≤0.05%,v 0.05~0.15%,n 0.05~0.25%,余量为fe。

7、进一步地,所述高碳高氮奥氏体不锈钢中,c:0.3~0.5%;和/或n:0.15~0.25%。

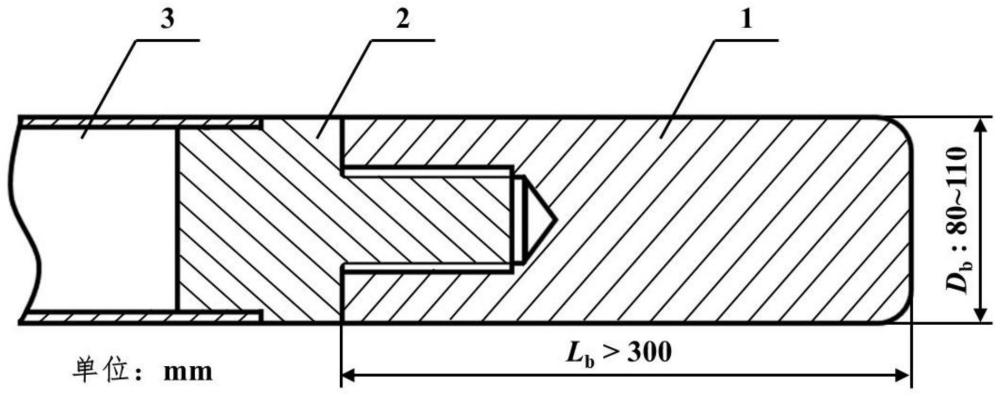

8、优选的,所述铝电解槽用耐磨损打壳锤头的直径为80~110mm,所述铝电解槽用耐磨损打壳锤头的轴向长度不小于300mm。

9、进一步地,所述打壳锤头任何一端与打壳杆相连,连接方式为螺纹和/或熔化焊结合,另一端接触电解质结壳与熔融电解质。

10、本发明还提供上述铝电解槽用耐磨损打壳锤头的制备方法,包括以下步骤:

11、(1)采用eaf法(electricarc furnace,电弧炉法)、vod/aod精炼法(vacuumoxygen decarburization真空吹氧脱碳法/argon oxygen decarburization furnace氩氧精炼法)、esr精炼法(electroslag remelting电渣重熔)、vim精炼法(vacuuminductionmelting真空感应熔炼)中的一种或组合方式对原料进行冶炼,得到钢锭;

12、(2)将所得钢锭进行高温均匀化退火;所述高温均匀化退火的温度不低于1000℃,根据所述钢锭的直径di(单位:mm),确定保温时间th>(1.5di)/100h;

13、(3)将均匀化处理后的钢锭进行锻造,得到锻造钢坯;所述锻造的温度为800~1200℃;

14、(4)将所述锻造钢坯成形为圆钢棒材;所述成型的始锻温度不低于1000℃,终锻温度不低于800℃,所述成型的方法包括拔长、径向锻造或轧制;

15、(5)将所述圆钢棒材进行固溶热处理,得到固溶态棒材;所述固溶热处理的温度为900~1100℃,根据所述圆钢棒材的直径db(单位:mm),确定固溶时间ts>(1.5~2.5)db/100h;

16、(6)将所述固溶态棒材按照结构要求加工为所述铝电解槽用耐磨损打壳锤头,表面见光。

17、进一步地,所述步骤(5)中,固溶热处理后的晶粒度等级不低于3级。

18、本发明的技术方案相比现有技术具有以下优点:

19、本发明所述的一种铝电解槽用耐磨损打壳锤头用奥氏体不锈钢中高碳、高氮的协同添加能够获得高稳定奥氏体基体并显著增加其硬度,而在晶界或晶内内部分布的共晶碳化物和(或)二次碳化物能够贡献耐磨性,固溶后形成的氮化物或碳氮化物颗粒也能够保证高强度。综上,上述基体组织及硬质第二相颗粒可显著提高打壳锤头在高温下的硬度、抗蠕变特性及高耐磨性能。

20、本发明所述的打壳锤头制备方法中,将大变形锻造与拔长或径锻或轧制成形方法相结合,可破碎铸态下粗大枝晶组织并减轻铸态下元素偏析问题,获得均质化且高晶粒度等级的锻态组织,晶界强化效应有助于进一步提升合金的耐磨性,减少表面磨损和塑性变形。同时,大塑性变形能够破碎铸态下的粗大共晶碳化物,获得细小分散的第二相硬质颗粒。配合固溶热处理,可进一步细化第二相并促进碳、氮元素向基体内部固溶。因此,通过制备工艺调控可获得细小弥散分布第二相增强的细晶化棒材,较传统低合金钢或铸钢材料(周期:3~5个月),可显著提高锤头使用寿命4倍以上,减少拆卸更换锤头4次以上,从而实现降低成本及劳动强度的效果,并且凭借其耐高温、耐磨及耐腐蚀等综合性能,可推广至冶金、化工、机械等制造领域。

技术特征:1.一种铝电解槽用耐磨损打壳锤头,其特征在于,所述铝电解槽用耐磨损打壳锤头的材料为高碳高氮奥氏体不锈钢,所述高碳高氮奥氏体不锈钢经过固溶热处理后晶界上存在断续分布的析出物,晶界析出物平均宽度不大于10μm,晶内存在高密度纳米级析出物,所述高密度纳米级析出物的平均直径不大于500nm。

2.根据权利要求1所述的铝电解槽用耐磨损打壳锤头,其特征在于,所述高碳高氮奥氏体不锈钢中,元素的含量控制应满足下式:

3.根据权利要求1或2所述的铝电解槽用耐磨损打壳锤头,其特征在于,所述高碳高氮奥氏体不锈钢中,按重量百分比计包括以下成分:c 0.2~0.5%,si 0.4~0.8%,mn 6.0~7.0%,cr 19.0~21.0%,ni 4.5~5.5%,mo 0.5~1.5%,s≤0.05%,p≤0.05%,v 0.05~0.15%,n0.05~0.25%,余量为fe。

4.根据权利要求3所述的铝电解槽用耐磨损打壳锤头,其特征在于,所述高碳高氮奥氏体不锈钢中,c:0.3~0.5%;和/或n:0.15~0.25%。

5.根据权利要求1~4中任意一项所述的铝电解槽用耐磨损打壳锤头,其特征在于,所述铝电解槽用耐磨损打壳锤头的直径为80~110mm,所述铝电解槽用耐磨损打壳锤头的轴向长度不小于300mm。

6.根据权利要求5所述的铝电解槽用耐磨损打壳锤头,其特征在于,所述打壳锤头任何一端与打壳杆相连,连接方式为螺纹和/或熔化焊结合,另一端接触电解质结壳与熔融电解质。

7.一种权利要求1~6中任意一项所述铝电解槽用耐磨损打壳锤头的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述铝电解槽用耐磨损打壳锤头的制备方法,其特征在于,所述步骤(5)中,固溶热处理后的晶粒度等级不低于3级。

技术总结本发明属于铝电解技术领域,具体涉及一种铝电解槽用耐磨损打壳锤头及其制备方法。该打壳锤头材料为高碳高氮奥氏体不锈钢,经过固溶热处理后晶界上存在断续分布的析出物,晶界析出物平均宽度不大于10μm,晶内存在高密度纳米级析出物,晶内析出物平均直径不大于500nm。采用高纯净化冶炼、均匀化处理、大变形锻造、拔长或径锻或轧制、固溶热处理及机加工成形等步骤制备成打壳锤头。该钢材中稳定奥氏体组织及第二相硬质颗粒可保证其在高温下仍具有高硬度、高抗蠕变特性及耐磨性。而通过上述均质化与细晶化制备工艺,配合基体内部形成的细小碳化物或氮化物析出相,能够显著提高锤头的使用寿命,减轻现场劳动强度,提高铝电解过程效率。技术研发人员:贾勇刚受保护的技术使用者:金研(上海)科技有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260640.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。