一种锂吸附剂及其制备方法和应用与流程

- 国知局

- 2024-08-05 12:01:13

本发明涉及化工新材料制备,尤其是涉及一种锂吸附剂及其制备方法和应用。

背景技术:

1、锂及其化合物与人们的生活息息相关,应用在各个行业领域,成为国民经济和国防建设的重要战略物资,中国盐湖锂资源的查明储量占比高达80.54%。盐湖提锂主要技术有沉淀法、离子交换吸附法、溶剂萃取法、膜分离法、煅烧浸取法、太阳池法、电化学法,吸附法在提锂效率和生产成本上均具有一定的优势。

2、锂吸附剂目前主要有铝基、锰基、钛基等三种吸附剂,铝基吸附剂技术成熟,目前已被多家知名企业用于大规模的盐湖提锂生产上。铝基锂吸附剂目前存在的缺陷为前驱体是粉末材料,如果直接用于盐湖提锂则溶损率较高,无法实现长时间循环使用。前驱体粉末经有机高分子聚合物造粒后,解决了溶损高的问题,但有效成分被大量包裹,利用率较低,锂吸附容量明显降低。

3、因此,提供一种锂吸附剂的制备方法,提高前驱体在造粒后的使用效率以提升造粒后吸附容量。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种锂吸附剂的制备方法,提高前驱体在造粒后的使用效率以提升造粒后吸附容量和吸附效率。

2、本发明的第二方面,提供了一种上述制备方法制备得到的锂吸附剂。

3、本发明的第三方面,提供了一种上述制备方法制备得到的锂吸附剂的应用。

4、根据本发明的第一方面,提出了一种锂吸附剂的制备方法,所述制备方法包括以下步骤:

5、s1、将铝盐与锂盐混合反应,加入碱液搅拌陈化得到反应初液;

6、s2、向反应初液加入表面活性剂搅拌反应,过滤,滤渣烘干得到前驱体细粉;

7、s3、将前驱体细粉、粘结剂、形貌调控剂、致孔剂加入溶剂中搅拌溶解得到混合浆料;

8、s4、将混合浆料通过面条机挤出,烘烤,粉碎得到锂吸附剂成品。

9、根据本发明第一方面实施例的锂吸附剂的制备方法,至少具有如下有益效果:

10、本发明在吸附剂前驱体制备过程中,将反应问题提高到80℃以上,满足锂嵌入氢氧化铝空穴的能量需求,确保氢氧化铝所有空穴都能有效嵌入锂离子形成有效的吸附剂前驱体。

11、本发明在制备在吸附剂前驱体制备过程中引入表面活性剂对前驱体做表面改性,相比于其它独立工艺的表面改性更加节约成本,同时也能提高吸附剂前驱体在有机相中的亲和性,表面活性剂可以对无机盐表面改性,使无机盐能能更亲和有机物,避免无机盐团聚等现象,使其在有机高聚物中分散更均匀,提高吸附剂后续造粒步骤中的分散性。

12、本发明在造粒过程中引入pan作为形貌调控剂,四氯化碳作为致孔剂,形成了表面多孔结构,有效提高了吸附剂的活性表面积,增强了吸附性能。

13、本发明在制备过程中,通过精确控制反应温度和时间,满足锂离子嵌入氢氧化铝的活化能需求,确保吸附剂的高效性。通过造粒过程中的优化,确保前驱体在后续应用中具有更好的分散效果,增加了吸附剂的使用效率。

14、根据本发明的一些实施方式,所述铝盐选自三氯化铝、氯化铝、硫酸铝中的至少一种。

15、优选地,所述铝盐为三氯化铝。

16、根据本发明的一些实施方式,所述锂盐选自碳酸锂、氯化锂中的至少一种。

17、优选地,所述锂盐选自碳酸锂。

18、根据本发明的一些实施方式,所述表面活性剂为十二烷基苯磺酸钠(sds)。

19、本发明利用十二烷基苯磺酸钠(sds)对前驱体进行表面改性,通过与有机高分子聚合物的配合,实现前驱体粉末在造粒过程中更好的分散效果,有助于提高前驱体的均匀性和颗粒的一致性。

20、根据本发明的一些实施方式,所述形貌调控剂为聚丙烯腈(pan)纤维树脂。

21、本发明在粘结剂中引入少量聚丙烯腈(pan,平均分子量50000)纤维树脂作为形貌调控剂,有助于调整吸附剂的形貌和结构,从而提高吸附性能和稳定性。

22、根据本发明的一些实施方式,所述粘结剂为氯化聚氯乙烯(cpvc,氯含量≥65%)。

23、本发明使用有机高分子聚合物氯化聚氯乙烯(cpvc)作为粘结剂,它具有较好的化学稳定性和机械性能,为吸附剂提供良好的支撑结构,降低锂吸附剂在使用过程中发生裂纹、破碎的风险,提高其使用寿命。

24、根据本发明的一些实施方式,所述致孔剂为四氯化碳。

25、在造粒过程中加入四氯化碳,与cpvc不相溶并与二氯甲烷互溶,起到致孔剂的作用,有助于形成多孔结构,提高吸附剂的孔隙率。

26、根据本发明的一些实施方式,所述碱液包括氢氧化钠、氢氧化铝和氢氧化锂中的至少一种。

27、优选地,所述碱液为氢氧化钠。

28、根据本发明的一些实施方式,所述溶剂为二氯甲烷。

29、根据本发明的一些实施方式,步骤s1中,经过碱液调节ph值为7~8。

30、根据本发明的一些实施方式,所述铝盐中铝元素与所述锂盐中锂元素的物质的量之比为1~10:1。

31、优选地,所述铝盐中铝元素与所述锂盐中锂元素的物质的量之比为1.8~2.2:1。

32、更优选地,所述铝盐中铝元素与所述锂盐中锂元素的物质的量之比为2:1。

33、根据本发明的一些实施方式,所述表面活性剂与锂盐的摩尔比为0.5~1.5:10。

34、优选地,所述表面活性剂与锂盐的摩尔比为0.8~1.2:10。

35、更优选地,所述表面活性剂与锂盐的摩尔比为1:10。

36、根据本发明的一些实施方式,所述粘结剂与前驱体细粉的质量比为0.8~1.5:10。

37、优选地,所述粘结剂与前驱体细粉的质量比为0.9~1.2:10。

38、更优选地,所述粘结剂与前驱体细粉的质量比为1:10。

39、根据本发明的一些实施方式,所述形貌调控剂与粘结剂的质量比为0.5~2.0:10。

40、优选地,所述形貌调控剂与粘结剂的质量比为1~1.5:10。

41、更优选地,所述形貌调控剂与粘结剂的质量比为1:10。

42、根据本发明的一些实施方式,所述致孔剂与粘结剂的质量比为4~6:10。

43、优选地,所述致孔剂与粘结剂的质量比为5:10;也可以是1:2。

44、根据本发明的一些实施方式,所述粘结剂与溶剂的质量比为0.8~1.5:10。

45、优选地,所述粘结剂与溶剂的质量比为1:10。

46、其中,本发明通过限定和优化物质配比,有助于实现最佳的吸附性能,相比于未经优化的配比,本发明精确的配比有助于提高锂吸附剂的结构稳定性和吸附性能,使其在长期使用中更为可靠。

47、根据本发明的一些实施方式,步骤s1中,所述搅拌的速度为500~700r/min。

48、优选地,步骤s1中,所述搅拌的速度为600r/min。

49、根据本发明的一些实施方式,步骤s1中,所述陈化的时间为25~35min。

50、优选地,步骤s1中,所述陈化的时间为30min。

51、根据本发明的一些实施方式,步骤s1中,所述反应的温度为80~85℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃。

52、以满足锂离子嵌入氢氧化铝的活化能需求,该需求约为27kj.mol-1,这有助于提高吸附剂对锂的反应效率和吸附性能。在此温度区间下,更充分地活化反应物,形成更多的活性位点,对于吸附剂的最终性能提升具有积极作用。与较低温度相比,本发明的温度限定明显提高了反应条件,更好地满足了锂吸附剂制备中的实际需求,在提高制备效率和最终性能方面都具有明显的优势。

53、根据本发明的一些实施方式,所述步骤s2中得到的前驱体细粉的粒径d99<160μm。

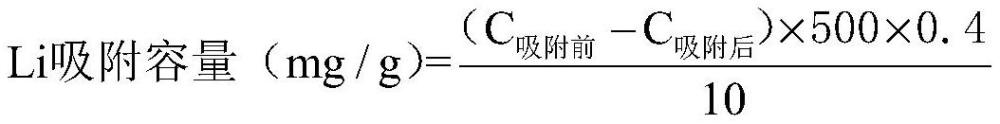

54、根据本发明的一些实施方式,步骤s2中,所述反应的温度为80~85℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃。

55、根据本发明的一些实施方式,步骤s2中,所述搅拌的速度为500~700r/min。

56、优选地,步骤s2中,所述搅拌的速度为600r/min。

57、根据本发明的一些实施方式,步骤s2中,所述反应的时间为1~3h。

58、优选地,步骤s2中,所述反应的时间为2h。

59、根据本发明的一些实施方式,步骤s4中,所述烘烤的温度为80~85℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃。

60、根据本发明的一些实施方式,步骤s4中,所述烘烤的时间为20~30min。

61、优选地,步骤s4中,所述烘烤的时间为20min。

62、根据本发明的第二方面,提出了上述制备方法制得的锂吸附剂,所述得到的盐湖卤水提锂吸附剂成品的粒径为0.8~2.6mm。

63、根据本发明第二方面实施例的锂吸附剂,至少具有如下有益效果:

64、本发明所得的锂吸附剂为表面多孔材料,有助于提高吸附剂的孔隙率,从而增加对锂的吸附性能,增加了活性位点,使得对锂的吸附更为高效。相较于传统吸附剂,这种多孔结构使得吸附速率更快,吸附量更大,本发明通过控制制备方法中的步骤,得到的锂吸附剂成品的粒径范围为0.8~2.6mm,这有助于在实际应用中提高吸附剂的使用效率。

65、根据本发明的第三方面,提出了上述制备方法制得的锂吸附剂在回收盐湖卤水中锂的应用。

66、若无特殊说明,本发明的“约”实际表示的含义是允许误差在±2%的范围内,例如约100实际是100±2%×100。

67、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260635.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表