一种混有固体颗粒的油基浆料处理系统及处理工艺的制作方法

- 国知局

- 2024-08-05 12:07:07

本申请属于固废处理,尤其涉及一种混有固体颗粒的油基浆料处理系统及处理工艺。

背景技术:

1、油基岩屑,也称为油基钻井岩屑,是在石油钻井过程中,通过钻井液与地层岩石接触产生的固体废弃物。随着页岩气不断勘探开发,钻井过程中产生大量危险废物-油基岩屑,对于页岩气的钻井过程,油基岩屑的处理是一个重要的环保问题,如果不进行无害化治理,会造成油气田环境的严重污染。传统钻井过程产生的油基岩屑,先在钻井平台进行脱水处理,再送往危废处理厂。进入危废处理厂的油基岩屑含液量较低,具有一定分散性,可直接进入回转窑处理。

2、随着市场变化,钻井平台逐步取消了油基岩屑脱水环节,产生的油基岩屑以含液量较高的浆料状态存在,这些油基岩屑再送入危废处理厂处理,由于油基岩屑浆料含大量油和水,含多种表面活性剂,呈粘稠乳化状态,难于分离。现有的油基岩屑粉料建设的危废处理厂,将不能适应油基岩屑浆料的处理,油基岩屑处理行业亟需新的处理技术。

技术实现思路

1、本申请旨在至少能够在一定程度上解决缺乏油基岩屑浆料危废处理的技术问题,为此,本申请提供了一种混有固体颗粒的油基浆料处理系统及处理工艺,通过建立油基浆料的预处理装置和工艺,能够对浆料进行预处理,有效将油基浆料处理为符合排放的油、水和固体颗粒,适合于现有的钻井过程工艺,同时具有节能减排的优点。

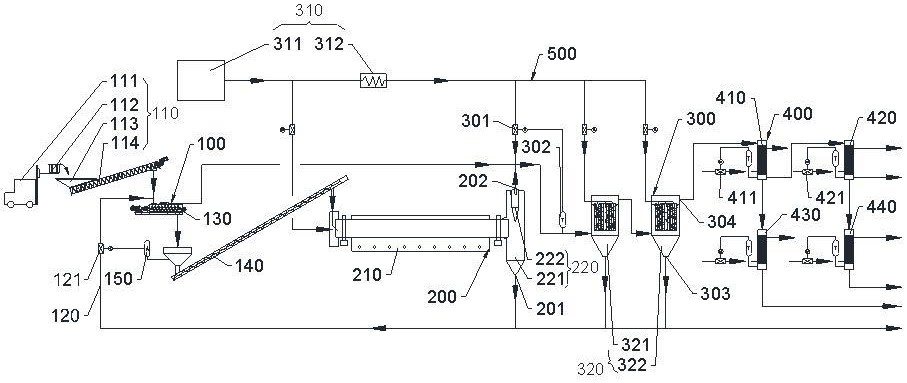

2、第一方面,本申请实施例提供一种混有固体颗粒的油基浆料处理系统,其包括管道、以及通过管道连通的:

3、预处理设备,用于向所连通设备提供油基浆料;

4、无氧蒸馏设备,包括带有进口和出口的加热装置、带有固体颗粒出口一和蒸汽出口一的气固分离装置,加热装置的进口与预处理设备连通,气固分离装置与加热装置的出口连通;

5、过热分离设备,包括用于提供蒸汽的蒸汽发生装置、用于过滤固体颗粒的过滤分离装置,过滤分离装置带有固体颗粒出口二和蒸汽出口二,过滤分离装置通过管道连通至蒸汽出口一,蒸汽发生装置连通至过滤分离装置与气固分离装置之间的管道,蒸汽发生装置与加热装置的进口连通;

6、蒸汽分馏装置,用于对蒸汽进行冷凝分馏,蒸汽分馏装置与蒸汽出口二连通。

7、在可选实施方式中,蒸汽发生装置包括蒸汽发生器、蒸汽加热器,蒸汽加热器用于将蒸汽加热为过热蒸汽,蒸汽加热器设于蒸汽发生器和过滤分离装置之间的管道上,蒸汽发生器与加热装置的进口之间连通。

8、在可选实施方式中,过滤分离装置设有多级,相邻级中上级过滤分离装置的滤料层孔径大于下级过滤分离装置的滤料层孔径,每级过滤分离装置与蒸汽发生装置之间设有流量阀,过滤分离装置设有温度检测装置,流量阀与温度检测装置之间形成反馈控制环路。

9、在可选实施方式中,蒸汽分馏设备包括:

10、初级冷凝装置,用于分馏出冷凝油,初级冷凝装置与蒸汽出口二连通,初级冷凝装置带有水蒸汽出口和冷凝油出口;

11、二级冷凝装置,用于分馏出冷凝水,二级冷凝装置连通至水蒸汽出口,二级冷凝装置带有冷凝水出口和不凝气出口。

12、在可选实施方式中,预处理设备包括:

13、原料混合装置,用于混合油基浆料和干料,干料为固体颗粒出口一和固体颗粒出口二所排出的固体颗粒;

14、供料装置,用于连续向原料混合装置提供油基浆料;

15、混料输送装置,用于向加热装置输送油基浆料和干料的混拌料,混料输送装置连通至原料混合装置。

16、在可选实施方式中,预处理设备还包括干料回注管件和湿度检测装置,干料回注管件包括连通固体颗粒出口一、固体颗粒出口二至原料混合装置的管道,及安装于该管道的调节阀,湿度检测装置与调节阀之间形成反馈控制环路,湿度检测装置连接至原料混合装置或混料输送装置。

17、在可选实施方式中,原料混合装置设有油水蒸汽出口,油水蒸汽出口连通至过滤分离装置。

18、在可选实施方式中,加热装置中,与混拌料接触的内壁设有不粘涂层。

19、第二方面,本申请实施例提供一种混有固体颗粒的油基浆料的处理工艺,其采用上述的混有固体颗粒的油基浆料处理系统,处理工艺包括:

20、开启预处理设备,将无氧蒸馏设备和过热分离设备排出的固体颗粒加入到油基浆料中进行混合;

21、开启无氧蒸馏设备,通过加热油基浆料方式进行蒸馏,再分离为固体颗粒和一次蒸汽,其中,加热温度小于等于油基浆料的沸点;

22、开启过热分离设备,对一次蒸汽进行过滤,产出固体颗粒和二次蒸汽;

23、开启蒸汽分馏设备,对二次蒸汽进行分级冷凝,产出冷凝油和冷凝水。

24、在可选实施方式中,通过过热分离设备进行处理时,使蒸汽发生装置产生的蒸汽温度大于等于一次蒸汽的温度。

25、由上述技术方案可知,本申请的有益效果为:

26、1、本申请的处理系统,通过预处理设备向无氧蒸馏设备提供油基浆料,通过加热装置对油基浆料进行加热,将油基浆料处理为固体颗粒和蒸汽的混合状态,再通过气固分离装置和分离为固体颗粒和一次蒸汽,产生的一次蒸汽通过蒸汽发生装置保持高温状态,再由过热分离设备分离产生固体颗粒和二次蒸汽,二次蒸汽再经蒸汽分馏装置冷凝并分馏为油和水,这样通过上述设备,由于加热装置、蒸汽发生装置都能维持油基浆料或蒸汽的高温,分离出的固体颗粒保持高温干燥状态,这样能够将油基浆料有效进行处理。所以,本申请通过建立油基浆料的预处理装置和工艺,能够对浆料进行预处理,有效将油基浆料处理为符合排放的油、水和固体颗粒,适合于现有的钻井过程工艺,同时具有节能减排的优点。

27、2、本申请创新地提出对油基浆料进行处理的工艺,先通过油基浆料和干料的混合,利用干料的余热对油基浆料进行第一次加热,也增加了混合效果,再对油基浆料进行加热,并维持在沸点以下,有效地将油基浆料转化为固体颗粒状态和蒸汽状态,从而便于分离出固体颗粒和一次蒸汽,再通过过热状态下对一次蒸汽进行进一步地过滤和分离,产出固体颗粒和二次蒸汽,再进行冷凝处理,从而将油基浆料有效处理和分离为油、水、固三相。

技术特征:1.一种混有固体颗粒的油基浆料处理系统,其特征在于,包括管道(500)、以及通过管道(500)连通的:

2.根据权利要求1所述的混有固体颗粒的油基浆料处理系统,其特征在于,所述蒸汽发生装置(310)包括蒸汽发生器(311)、蒸汽加热器(312),所述蒸汽加热器(312)用于将蒸汽加热为过热蒸汽,所述蒸汽加热器(312)设于所述蒸汽发生器(311)和所述过滤分离装置(320)之间的管道(500)上,所述蒸汽发生器(311)与所述加热装置(210)的进口之间连通。

3.根据权利要求1所述的混有固体颗粒的油基浆料处理系统,其特征在于,所述过滤分离装置(320)设有多级,相邻级中,上级所述过滤分离装置(320)的过滤层孔径大于下级所述过滤分离装置(320)的过滤层孔径,每级所述过滤分离装置(320)与所述蒸汽发生装置(310)之间设有流量阀(301),所述过滤分离装置(320)设有温度检测装置(302),所述流量阀(301)与所述温度检测装置(302)之间形成反馈控制环路。

4.根据权利要求1-3任一所述的混有固体颗粒的油基浆料处理系统,其特征在于,所述蒸汽分馏设备(400)包括:

5.根据权利要求1-3任一所述的混有固体颗粒的油基浆料处理系统,其特征在于,所述预处理设备(100)包括:

6.根据权利要求5所述的混有固体颗粒的油基浆料处理系统,其特征在于,所述预处理设备(100)还包括干料回注管件(120)和湿度检测装置(150),所述干料回注管件(120)包括连通所述固体颗粒出口一(201)、所述固体颗粒出口二(303)至所述原料混合装置(130)的管道(500),及安装于该管道(500)的调节阀(121),所述湿度检测装置(150)与所述调节阀(121)之间形成反馈控制环路,所述湿度检测装置(150)连接至所述原料混合装置(130)或所述混料输送装置(140)。

7.根据权利要求5所述的混有固体颗粒的油基浆料处理系统,其特征在于,所述原料混合装置(130)设有油水蒸汽出口,所述油水蒸汽出口连通至所述过滤分离装置(320)。

8.根据权利要求1所述的混有固体颗粒的油基浆料处理系统,其特征在于,所述加热装置(210)中,与混拌料接触的内壁设有不粘涂层。

9.一种混有固体颗粒的油基浆料的处理工艺,其特征在于,采用权利要求1-8任一所述的混有固体颗粒的油基浆料处理系统,处理工艺包括:

10.根据权利要求9所述的混有固体颗粒的油基浆料的处理工艺,其特征在于,通过所述过热分离设备(300)进行处理时,使所述蒸汽发生装置(310)产生的蒸汽温度大于等于一次蒸汽的温度。

技术总结本申请公开了一种混有固体颗粒的油基浆料处理系统及处理工艺,属于固废处理技术领域,处理系统包括管道;提供油基浆料的预处理设备;无氧蒸馏设备,包括加热装置和气固分离装置,加热装置与预处理设备连通,气固分离装置与加热装置连通;过热分离设备,包括蒸汽发生装置和过滤分离装置,过滤分离装置连通至气固分离装置,蒸汽发生装置连通至过滤分离装置、加热装置;用于冷凝分馏的蒸汽分馏装置。处理工艺包括:开启预处理设备、无氧蒸馏设备、过热分离设备、蒸汽分馏设备,加热油基浆料并气固分离,进行过滤再次气固分离,最后冷凝分馏。本申请能够对浆料进行预处理,有效将油基浆料处理为符合排放的油、水和固体颗粒,同时具有节能减排的优点。技术研发人员:邓俊,李喆,李乐军受保护的技术使用者:四川君和环保股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261151.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表