一种提高转炉钢渣含铁物质的回收方法与流程

- 国知局

- 2024-08-05 12:09:10

本发明涉及钢铁冶炼,更为具体地说是指一种提高转炉钢渣含铁物质的回收方法。

背景技术:

1、炼钢过程中产生的钢渣约占粗钢产量的10%。这些钢渣中,全铁含量约为15%至25%,其中金属铁的含量在3%至8%之间,其余铁元素则以氧化亚铁的形式存在,占比约为15%至22%。钢渣中携带着大量的铁资源,若未得到有效回收,将造成资源的浪费。

2、目前主要采用热泼法、热焖池法、辊压热焖法、滚筒法、风淬法等技术来回收钢渣中的铁资源。其中,辊压热焖法是使用较为广泛的处理方式之一,其具体流程如下:利用辊压破碎机对钢渣进行破碎后,进行带压热焖,通过振动条形筛回收大块渣钢,然后经过磁选回收小块渣钢,再通过棒磨,二次磁选回收棒磨精粉。大块渣钢和小块渣钢直接作为转炉炼钢冷料,和废钢一起进入转炉回收利用;棒磨精粉返回烧结工序进行回收利用。然而,炉渣中的金属铁和30%左右的氧化亚铁、少量炉渣结合形成具有磁性的物质,经过磁选后回收利用;另外约70%的氧化亚铁和炉渣结合在一起形成不具有磁性的物质,无法收回利用,即尾渣,全铁约为9%~14%,带走钢渣中全铁的50%以上。不仅会造成铁资源的流失,而且在溅渣护炉时,若钢渣中氧化亚铁含量过高还会对造成炉渣耐火度低,溅渣护炉效果差。

3、为此,如何提高转炉钢渣中含铁物质的回收量,将可大大减少铁资源的流失,同时降低炉渣氧化亚铁含量提高转炉溅渣护炉效果。

技术实现思路

1、本发明提供一种提高转炉钢渣含铁物质的回收方法,以解决现有转炉钢渣中有大量氧化亚铁和炉渣结合在一起形成不具有磁性的物质,无法收回利用,造成铁资源的流失等缺点。

2、本发明采用如下技术方案:

3、一种提高转炉钢渣含铁物质的回收方法,包括如下步骤:

4、(1)、出钢完成后,在溅渣护炉时,往钢渣内加入适量的焦炭粉末;

5、(2)、将氧枪切换到氮气模式,控制氧枪的氮气流对转炉渣和焦炭粉末进行充分的搅拌;

6、(3)、溅渣护炉后,钢渣倒入渣盆,再进行钢渣热焖,通过破碎、磁选、棒磨、二次磁选,将钢渣中的金属铁回收利用。

7、上述焦炭粉末为高炉无法利用的焦炭筛下物,c含量为86%,该焦炭粉末的加入量受出钢温度及出钢碳含量综合影响,100t转炉护渣时焦炭粉末的加入量在200kg~350kg。

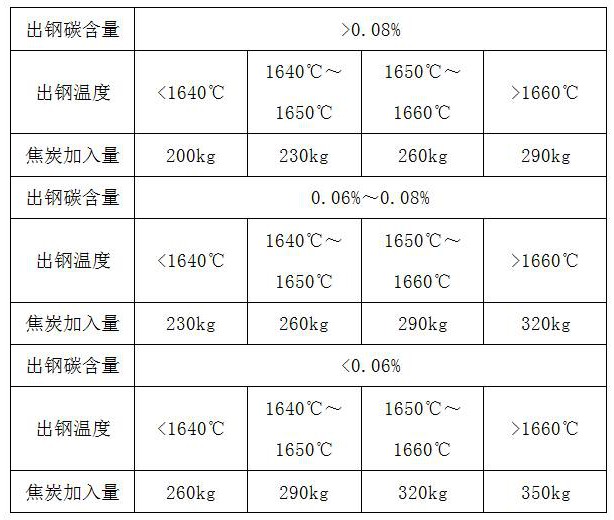

8、具体地,当转炉的出钢碳含量小于0.06%,出钢温度小于1640℃时,100t转炉护渣时加入焦炭粉末260kg;出钢温度在1640℃~1650℃时,100t转炉护渣时加入焦炭粉末290kg;出钢温度在1650℃~1660℃时,100t转炉护渣时加入焦炭粉末320kg;出钢温度大于1660℃时,100t转炉护渣时加入焦炭粉末350kg。

9、当转炉的出钢碳含量在0.06%~0.08%,出钢温度小于1640℃时,100t转炉护渣时加入焦炭粉末230kg;出钢温度在1640℃~1650℃时,100t转炉护渣时加入焦炭粉末260kg;出钢温度在1650℃~1660℃时,100t转炉护渣时加入焦炭粉末290kg;出钢温度大于1660℃时,100t转炉护渣时加入焦炭粉末320kg。

10、当转炉的出钢碳含量大于0.08%,出钢温度小于1640℃时,100t转炉护渣时加入焦炭粉末200kg;出钢温度在1640℃~1650℃时,100t转炉护渣时加入焦炭粉末230kg;出钢温度在1650℃~1660℃时,100t转炉护渣时加入焦炭粉末260kg;出钢温度大于1660℃时,100t转炉护渣时加入焦炭粉末290kg。

11、优选地,上述步骤(2)中氧枪的氮气流控制步骤如下:①溅渣护炉开始~溅渣护炉1.5min时,氧枪枪位控制0.5m,氮气出口压力9mpa,流量13000nm3/h;②溅渣护炉1.5min~溅渣护炉结束,氧枪枪位控制0.8m,氮气处理压力8mpa,流量12000nm3/h;③溅渣护炉操作结束后,提升氧枪到6m时自动关闭氮气,继续提升氧枪到13m位置。

12、由上述对本发明方法的描述可知,和现有技术相比,本发明具有如下优点:

13、1、本发明在不改变转炉钢渣的冶金性能的提前下,不额外增加设备及工序的情况下,在溅渣护炉的过程中,加入适量的焦炭粉末,同步完成炉渣中feo的还原,从而提高炉渣中金属铁含量,增加转炉钢渣含铁物质回收量、减少铁资源流失,降低钢渣的feo含量,提高转炉溅渣护炉的效果。经实践,100t转炉溅渣护炉时加入200kg~350kg的焦炭粉末,可以还原出500kg~875kg的金属铁,降低成本约1000元/炉~1800元/炉。

14、2、本发明在溅渣护炉开始阶段时,由于焦炭粉末刚加入,故先控制氧枪枪位在较低位置,并将氮气出口压力及流量调整在较高值,其目的是将焦粉粉末沿着钢渣纵向快速扩散至其底部;然后再提升氧枪的位置,并适当调低出口压力及流量,使焦炭粉末与钢渣充分搅拌混合,保证二者充分反应,提高炉渣中金属铁含量。

技术特征:1.一种提高转炉钢渣含铁物质的回收方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种提高转炉钢渣含铁物质的回收方法,其特征在于:所述焦炭粉末为高炉无法利用的焦炭筛下物,c含量为86%,100t转炉护渣时焦炭粉末的加入量为200kg~350kg。

3.如权利要求2所述的一种提高转炉钢渣含铁物质的回收方法,其特征在于:当转炉的出钢碳含量小于0.06%,出钢温度小于1640℃时,100t转炉护渣时加入焦炭粉末260kg;出钢温度在1640℃~1650℃时,100t转炉护渣时加入焦炭粉末290kg;出钢温度在1650℃~1660℃时,100t转炉护渣时加入焦炭粉末320kg;出钢温度大于1660℃时,100t转炉护渣时加入焦炭粉末350kg。

4.如权利要求2所述的一种提高转炉钢渣含铁物质的回收方法,其特征在于:当转炉的出钢碳含量在0.06%~0.08%,出钢温度小于1640℃时,100t转炉护渣时加入焦炭粉末230kg;出钢温度在1640℃~1650℃时,100t转炉护渣时加入焦炭粉末260kg;出钢温度在1650℃~1660℃时,100t转炉护渣时加入焦炭粉末290kg;出钢温度大于1660℃时,100t转炉护渣时加入焦炭粉末320kg。

5.如权利要求2所述的一种提高转炉钢渣含铁物质的回收方法,其特征在于:当转炉的出钢碳含量大于0.08%,出钢温度小于1640℃时,100t转炉护渣时加入焦炭粉末200kg;出钢温度在1640℃~1650℃时,100t转炉护渣时加入焦炭粉末230kg;出钢温度在1650℃~1660℃时,100t转炉护渣时加入焦炭粉末260kg;出钢温度大于1660℃时,100t转炉护渣时加入焦炭粉末290kg。

6.如权利要求1所述的一种提高转炉钢渣含铁物质的回收方法,其特征在于,所述步骤(2)中氧枪的氮气流控制步骤如下:①溅渣护炉开始~溅渣护炉1.5min时,氧枪枪位控制0.5m,氮气出口压力9mpa,流量13000nm3/h;②溅渣护炉1.5min~溅渣护炉结束,氧枪枪位控制0.8m,氮气处理压力8mpa,流量12000nm3/h;③溅渣护炉操作结束后,提升氧枪到6m时自动关闭氮气,继续提升氧枪到13m位置。

技术总结本发明公开一种提高转炉钢渣含铁物质的回收方法,属于钢铁冶炼技术领域。回收方法包括:(1)、出钢完成后,在溅渣护炉时,往钢渣内加入适量的焦炭粉末;(2)、将氧枪切换到氮气模式,控制氧枪的氮气流对转炉渣和焦炭粉末进行充分的搅拌;(3)、溅渣护炉后,钢渣倒入渣盆,再进行钢渣热焖,通过破碎、磁选、棒磨、二次磁选,将钢渣中的金属铁回收利用。本发明在不改变转炉钢渣的冶金性能的前提下,不额外增加设备及工序的情况下,在溅渣护炉的过程中,加入适量的焦炭粉末,同步完成炉渣中FeO的还原,提高炉渣中金属铁含量,增加转炉钢渣含铁物质回收量、减少铁资源流失,降低钢渣的FeO含量,同时可以提高转炉溅渣护炉的效果。技术研发人员:李小环,吕凯辉,卢飞,周剑伟,马玮平,钟指挥受保护的技术使用者:福建泉州闽光钢铁有限责任公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261285.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表