废旧锂电池黑粉优先提锂的装置及方法与流程

- 国知局

- 2024-08-05 12:05:36

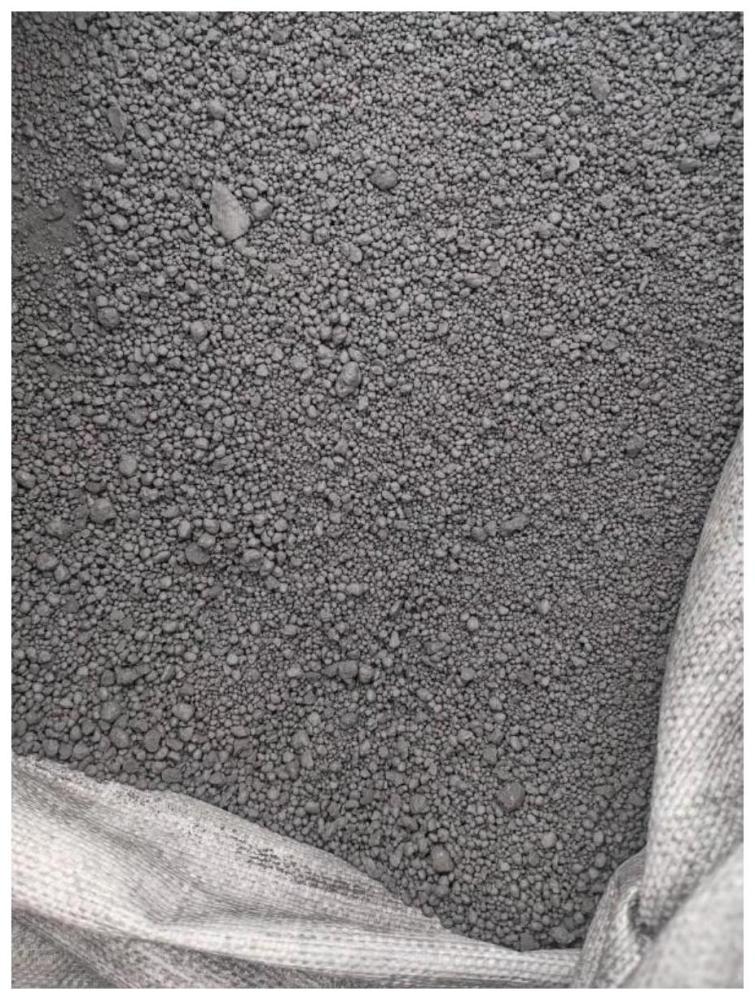

本发明涉及废旧锂电池资源回收,具体而言,涉及一种废旧锂电池黑粉优先提锂的装置及方法。

背景技术:

1、随着我国对减少碳排放的重视程度不断提高,新能源汽车的数量迅速增加,而动力电池作为其核心部件也随之快速增长。然而,由于新能源汽车动力电池的寿命通常在八年左右,因此废旧动力电池的处理和回收利用已成为业内人士普遍关注的问题。

2、目前,酸化焙烧提锂技术被广泛应用于废旧动力电池中锂的提取。该技术通过将废旧动力电池中富含锂的黑粉料与酸性物质(如硫酸)进行混合后焙烧,将锂转化为可溶于水的锂盐,再进行水浸提取和分离。然而,在实际应用中,黑粉料与酸性物质混合不均匀的问题可能导致锂的提取率较低。因此,解决黑粉料与酸性物质混合不均匀的问题成为相关领域亟待解决的挑战。

技术实现思路

1、本发明的主要目的在于提供一种废旧锂电池黑粉优先提锂的装置及方法,以解决现有技术中的黑粉与酸性物质混合不均匀的问题,并由此改善黑粉酸化焙烧后水浸提锂的效果。

2、为了实现上述目的,根据本发明的一个方面,提供了一种废旧锂电池黑粉优先提锂的装置,其包括顺次连通的混料装置、焙烧装置和水浸装置;其中,混料装置包括:混料筒,沿横向方向延伸并可转动地设置,混料筒具有混料腔,混料腔具有进口和出口,将废旧锂电池黑粉与酸液通过混料腔的进口送入混料腔进行混酸处理以得到混酸物料,混酸物料分为第一混合物料和第二混合物料;分料部,设置在混料筒的出口处并与混料腔连通,分料部具有第一出料口和第二出料口,将第一混合物料从第一出料口排出,将第二混合物料从第二出料口排出并返回至混料腔;第一进料部,包括返料结构和原料输送结构,返料结构的第一端与第二出料口对应设置,返料结构的第二端与混料腔的进口对应设置,返料结构用于将第二出料口排出的第二混合物料输送至混料腔的进口处,原料输送结构用于将废旧锂电池黑粉输送至混料腔的进口处;第二进料部,用于将酸液输送至混料腔的进口处。

3、进一步地,分料部包括分料段、第一出料段、第二出料段以及位于分料段内的分料板,分料段的上端与混料腔的出口连通,分料段的下端与第一出料段的上端以及第二出料段的上端均连通,第一出料段的下端形成第一出料口,第二出料段的下端形成第二出料口,分料板的一端连接在第一出料段和第二出料段的交界处。

4、进一步地,分料板可转动地设置在分料段内并具有多个分料位置,分料部还包括设置在分料部的侧壁上的多个销孔以及插设在销孔中的插销,多个销孔与多个分料位置一一对应地设置,插销与分料板止挡配合以限制分料板转动。

5、进一步地,返料结构包括主传输段、输入段以及输出段,主传输段设置在混料筒的侧部,输入段设置在主传输段的第一端与第二出料口之间,输出段设置在主传输段的第二端与混料腔的进口之间。

6、进一步地,主传输段上设置有传输螺旋,原料输送结构包括原料输入段,原料输入段的一端延伸至传输螺旋的上方,以将废旧锂电池黑粉输送至传输螺旋内。

7、进一步地,混料装置还包括设置在混料腔内并靠近混料腔出口的筛板;混料筒倾斜设置,混料装置还包括可活动地设置在混料腔内并能够与筛板止挡配合的破碎结构,破碎结构在重力的作用下保持在靠近出口的一端。

8、进一步地,在筛板上设置有筛孔,筛孔的直径与破碎结构的外径的比值在70:100至90:100之间。

9、进一步地,破碎结构包括杆主体和设置在杆主体的外表面上的破碎螺旋。

10、进一步地,破碎结构包括沿混料筒的长度方向依次设置的多个破碎段,每相邻设置的两个破碎段之间固定连接。

11、进一步地,第二进料部设置在混料腔的进口处并用于将酸液输送至混料腔;第二进料部包括第一进料管和第二进料管,第一进料管包括第一输送管段和第一出料管段,第一出料管段的侧壁上设置有多个第一出料孔,第二进料管包括第二输送管段和第二出料管段,第二出料管段的侧壁上设置有多个第二出料孔,其中,第一出料管段和第二出料管段在混料筒的轴向方向上不重合。

12、进一步地,混料腔包括沿进口至出口方向依次设置的第一混料区、第二混料区和破碎区,其中,第一进料部和第二进料部均位于第一混料区内,破碎结构位于破碎区内。

13、进一步地,破碎结构的长度与混料腔的长度之间的比值在1/5至1/2之间;和/或,第一混料区的长度与混料腔的长度之间的比值在3/40至1/8之间;和/或,第二混料区的长度与混料腔的长度之间的比值在1/4至1/2之间。

14、进一步地,第一进料管和第二进料管均位于经过混料筒的轴线的竖直平面上,第一进料管位于第二进料管的上方,第一输送段位于混料腔的进口和第一出料管段之间,第二输送管段位于混料腔的进口和第二出料管段之间,第一出料管段相对于第二出料管段远离混料腔的进口设置;或者,第一进料管和第二进料管位于同一水平面上并靠近经过混料筒的轴线的竖直平面设置,第一输送管段位于混料腔的进口和第一出料管段之间,第二输送管段位于混料腔的进口和第二出料管段之间,第一出料管段相对于第二出料管段远离混料腔的进口设置。

15、进一步地,多个第一出料孔包括多个第一孔结构和多个第二孔结构,多个第一孔结构沿混料筒的轴向方向排列形成第一孔组,多个第二孔结构沿混料筒的轴向方向排列形成第二孔组,其中,第一孔组和第二孔组分别设置在经过第一进料管的轴线的竖直平面的两侧。

16、进一步地,第一孔结构的中心与第一进料管的轴线之间的连线与竖直方向之间的夹角在7.5°至22.5°之间;和/或,第一孔结构的直径在2mm至5mm之间;和/或,相邻设置的两个第一孔结构的中心距在1.5cm至5cm之间。

17、进一步地,多个第一出料孔还包括多个第三孔结构,多个第三孔结构沿混料筒的轴向方向排列形成第三孔组,第三孔组位于经过第一进料管的轴线的竖直平面上;和/或,第一孔组和第二孔组相对于经过第一进料管的轴线的竖直平面对称设置。

18、进一步地,混料筒包括转筒部、设置在转筒部的进口端的进口端板和设置在转筒部的出口端的出口端板,转筒部、进口端板和出口端板围设形成混料腔,进口端板和出口端板固定设置,转筒部可转动地设置,第一进料部和第二进料部穿设于进口端板。

19、进一步地,混料装置还包括设置在转筒部的内侧壁上并靠近进口端板设置的引料结构,其中,引料结构包括沿转筒部的周向方向间隔设置的多个引料板,在由进口端板至出口端板的方向上,每个引料板沿背离转筒部的转动方向的方向延伸;和/或,第一出料段和第二出料段均位于引料结构远离进口端板的一侧。

20、进一步地,混料装置还包括设置在转筒部的内侧壁上并靠近进口端板设置的积料结构,积料结构包括在转筒部的内侧壁上阵列设置的多个积料块,其中,第一出料段在预设平面上的投影和第二出料段在预设平面上的投影均完全落入积料结构在预设平面上的投影内,预设平面为经过混料筒的轴线的水平平面;或者,第一出料段在预设平面上的投影和第二出料段在预设平面上的投影均完全落入积料结构在预设平面上的投影内,预设平面为经过混料筒的轴线的水平平面,第一出料段和第二出料段中远离进口端板的一个的内端与积料结构的内端在混料筒的轴向方向上的间距在0.5m至1m之间。

21、进一步地,步骤s2中,将第一混合物料送入反应窑进行焙烧反应;反应窑为热窑,利用传热管将反应窑的余热输送至混料腔,传热管的第一端与反应窑连通,传热管的第二端与混料筒连通并靠近混料腔的进口设置。

22、进一步地,焙烧装置和水浸装置连通的管路上还设置有冷却窑。

23、根据本发明的另一方面,还提供了一种废旧锂电池黑粉优先提锂的方法,其采用上述装置对废旧锂电池黑粉进行优先提锂,上述方法包括以下步骤:步骤s1,将废旧锂电池黑粉与酸液在混料装置中进行混酸处理,以得到混酸物料,将混酸物料分为第一混合物料和第二混合物料;步骤s2,将第一混合物料在焙烧装置中进行焙烧反应,得到焙烧物料;将第二混合物料返回至混料装置中进行混酸处理;步骤s3,将焙烧物料在水浸装置中进行水浸提锂,得到含锂溶液和水浸渣。

24、进一步地,第二混合物料与第一混合物料之间的重量比为2~4:1。

25、进一步地,利用焙烧反应产生的余热为混酸处理过程提供热量。

26、进一步地,步骤s1中,废旧锂电池黑粉与酸液的质量体积比为0.2~0.8kg/l;优选地,待废旧锂电池黑粉开始进料10~20min之后,酸液开始进料;优选地,废旧锂电池黑粉在混料装置中的停留时间为35~60min。

27、进一步地,步骤s2中,焙烧反应的温度为450~700℃,焙烧时间为20~60min;优选地,待焙烧反应结束后,还包括将焙烧物料先进行冷却后;更优选地,冷却的时间为20~40min。

28、进一步地,步骤s3中,将焙烧物料与水按照重量比1:3~5进行混合后,在20~40℃、搅拌状态下进行水浸提锂,待1~5h后,固液分离,得到含锂溶液和水浸渣。

29、本发明提供的废旧锂电池黑粉优先提锂的装置中,设置了分料部和返料结构。相较于将全部混合物料直接排出的方案而言,本技术利用该混料装置将部分混酸物料重新返回以再次被混合,使得混酸物料被混合得更加充分,进而使得混合物料更加均匀,对于后续焙烧、水浸优先提锂的效果具有很好的促进和改善。

30、因此,本技术的技术方案能够有效地解决相关技术中的黑粉与酸性物质混合不均匀的问题,并由此改善了黑粉酸化焙烧后水浸提锂的效果,应用该装置能够实现黑粉优先提锂的大批量工业生产。

本文地址:https://www.jishuxx.com/zhuanli/20240802/261056.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表