一种高强高导热耐蚀镁合金及其制备方法

- 国知局

- 2024-08-05 12:03:20

本发明涉及镁合金,特别涉及一种高强高导热耐蚀镁合金及其制备方法。

背景技术:

1、镁合金作为目前工程应用中最轻的金属结构材料,具有高的比强度、比刚度,优良的导热性能、电磁屏蔽性能等特点,在5g通讯、新能源汽车、航空航天等领域有着广阔的应用前景。而随着上述领域的高速发展,其电子元器件的数量和密度大量增加,使得设备运行过程中产生的热量大幅度增加,因此需要具有高导热性能的材料及时导出多余的热量,同时还要求材料具有高强度、耐腐蚀、轻量性等特点。

2、纯镁的热导率可达158w/(m·k),但其力学性能较差,铸态纯镁的抗拉强度仅有11.5mpa左右,变形态纯镁的抗拉强度也只有20mpa左右,不能满足实际应用的要求。合金化可以显著提高镁合金的力学性能,但会导致其导热率不同程度的降低。目前常用的商业镁合金如az81室温热导率为51w/(m·k),抗拉强度为275mpa,we43室温热导率为51w/(m·k),抗拉强度为250mpa。由于镁合金的标准电极电位很低(-2.38v vs.nhe),化学性质非常活泼,且镁合金中常见第二相的电位均高于镁基体,容易发生强烈的微电偶腐蚀。此外,镁合金氧化过程中生成的表面膜疏松多孔,稳定性较差。因而,镁合金的耐蚀性较差,从而严重制约了镁合金的广泛使用及发展。

3、因此,选择合适的合金化元素和制备工艺,调控其微观组织,在提高镁合金强度的同时改善其导热性能和耐腐蚀性能,实现镁合金结构功能的一体化具有重大的应用价值。

技术实现思路

1、本发明为了解决现有的镁合金强度、导热性能和耐腐蚀性能较差的问题,提出一种高强高导热耐蚀镁合金及其制备方法。

2、本发明高强高导热耐蚀镁合金为mg-mn-ce-ca合金,其中,mn的含量为1.0~3.0wt.%,ce的含量为1.5~3.0wt.%,ca的含量为0.01~1.0wt.%,余量为mg。

3、本发明高强高导热耐蚀镁合金的制备方法按照以下步骤进行:

4、一、按mg-mn-ce-ca合金中元素的质量比称取原料并对原料进行预处理;

5、所述原料为纯mg锭、mg-mn中间合金、mg-ce中间合金和mg-ca中间合金;

6、所述原料进行预处的工艺为:用砂纸对原料进行打磨,去除表明氧化皮及杂质;

7、二、将步骤一处理后的原料进行预热处理,然后在保护气氛下进行熔炼,冷却后得到合金铸锭;

8、所述预热处理的温度为250~350℃;

9、所述保护气氛的气体为sf6和co2的混合气体,混合气体中sf6的占比为2%~3%;

10、所述熔炼的工艺为:先将纯mg锭熔化,再加入mg-mn中间合金和mg-ce中间合金,完全熔化后保温20min,然后降温至720℃,加入mg-ca中间合金,完全熔化后搅拌,静置保温得到镁合金熔体;最后在保护气氛下将镁合金熔体水冷形成铸锭,完成熔炼;

11、所述纯mg锭熔化的温度为700-760℃;

12、所述静置保温的时间为10~20min;

13、所述完全熔化后搅拌的时间为3~5min;

14、三、将步骤二所得合金铸锭制备成挤压用圆柱坯料,将挤压用圆柱坯料进行挤压变形,最后水冷处理,即得高强高导热耐蚀镁合金;

15、所述挤压变形前还包括挤压用圆柱坯料和挤压模具的预热步骤;所述预热的温度为300~450℃,时间为10~30min;

16、所述挤压变形的挤压比为(10~30):1,挤压速率0.1~5mm/s。

17、本发明的原理及有益技术效果如下:

18、1、本发明通过添加适当的合金化元素,利用简单的合金熔炼、挤压热变形即得到综合性能优异的高强高导热耐蚀镁合金,所制备的高强高导热耐蚀镁合金协调了镁合金耐蚀性较差、强度和热导率不匹配的问题。并且本发明所提供的制备方法设备要求简单、工艺流程短、操作方便、制备效率高,成本较低,适宜规模化生产。

19、2、本发明制备的镁合金拉伸屈服强度可达370~430mpa,抗拉强度为380~440mpa,同时具有优异的导热性能和耐腐蚀性能,其室温热导率为120~135w/(m·k),在室温下3.5wt.%的nacl水溶液中浸泡30天,析氢实验得到的腐蚀速率为0.06~0.4mm/y。该合金的性能能够有效满足5g通讯、雷达、3c产品等零部件的性能要求,在航空航天、汽车、电子等领域有着广阔的应用前景。

20、3、本发明在mg-mn合金中添加了成本较低的稀土元素ce、碱土元素ca等。添加mn可以降低镁合金中的fe、ni等杂质的含量,提高镁合金的耐蚀性能,mn在镁合金中固溶度很小且不与mg发生反应,在热变形过程中能够动态析出单质锰颗粒,阻止位错运动,进而细化镁合金晶粒,提高合金的力学性能。ce在镁中的固溶度较小且对镁合金热导率的降低程度很小,ce元素可以细化晶粒,且容易与合金元素或杂质元素形成第二相,能够强化合金,并且可以净化基体、降低第二相的腐蚀电位。此外,腐蚀过程中形成的稀土氧化物可以很好地填补疏松多孔的镁合金表面膜层,增强腐蚀产物膜的致密性,进而提高镁合金的耐腐蚀性能。ca元素在mg基体中的固溶度仅为0.82wt.%,对镁合金热导率的损害较小,ca元素具有细化晶粒尺寸、弱化织构强度的作用,提高合金的力学性能。ca元素的能够使镁合金形成连续分布或弥散分布的第二相,而其中mg2ca相的腐蚀电位低于镁基体,可作为阳极优先被腐蚀,能够降低基体的腐蚀速率,ca元素添加还能够改变腐蚀产物膜结构,提高其致密性和稳定性,进而提高对基体的保护作用。

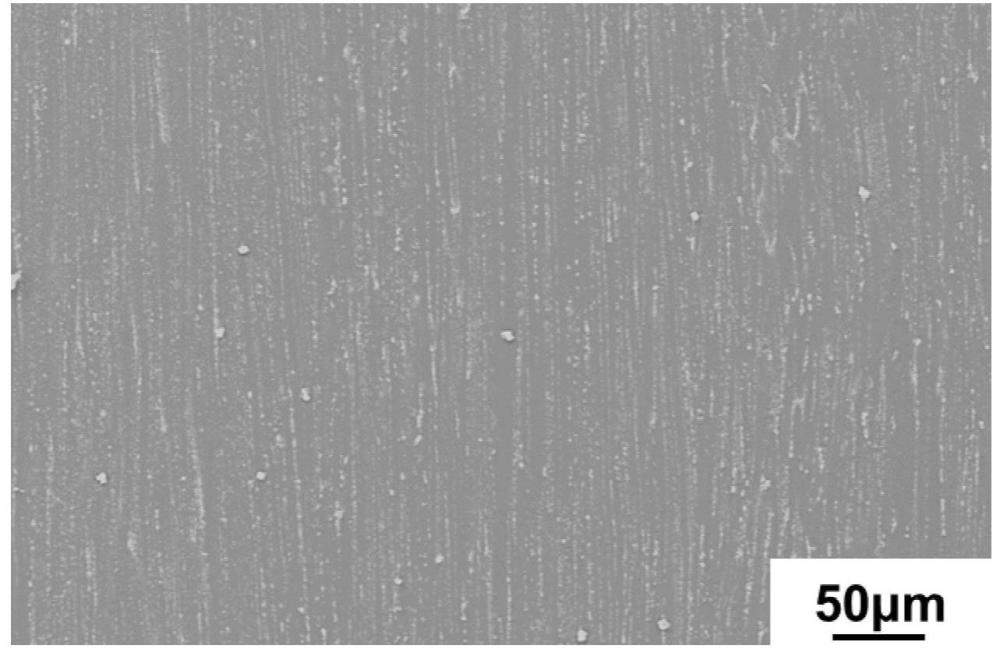

21、4、本发明中,通过选择合适的合金化元素mn、ce、ca的含量,并采用铸造、挤压等工艺对合金的微观组织进行调控,降低了基体中溶质原子的含量,动态析出了大量纳米级第二相,细化了合金的晶粒,并形成了双模晶粒分布。挤压变形使合金中大量mg-ce相和含ca相破碎成细小的颗粒并均匀分布。因此,该合金具有高强度的同时还能够保持较高的热导率。而大量破碎的细小mg-ce相和含ca相可以作为电偶腐蚀的阳极在腐蚀过程优先溶解,进而保护镁基体。此外,腐蚀过程中合金元素ce、ca形成的腐蚀产物可以很好地填补疏松多孔的镁合金表面膜层,增强腐蚀产物膜的致密性和稳定性,进而提高了其对合金基体的保护作用。因此,该合金还具有优异的耐腐蚀性能。

技术特征:1.一种高强高导热耐蚀镁合金,其特征在于:高强高导热耐蚀镁合金为mg-mn-ce-ca合金,其中,mn的含量为1.0~3.0wt.%,ce的含量为1.5~3.0wt.%,ca的含量为0.01~1.0wt.%,余量为mg。

2.如权利要求1所述的高强高导热耐蚀镁合金的制备方法,其特征在于:高强高导热耐蚀镁合金的制备方法按照以下步骤进行:

3.根据权利要求2所述的高强高导热耐蚀镁合金的制备方法,其特征在于:步骤一所述原料为纯mg锭、mg-mn中间合金、mg-ce中间合金和mg-ca中间合金。

4.根据权利要求2所述的高强高导热耐蚀镁合金的制备方法,其特征在于:步骤一所述原料进行预处的工艺为:用砂纸对原料进行打磨,去除表明氧化皮及杂质。

5.根据权利要求2所述的高强高导热耐蚀镁合金的制备方法,其特征在于:步骤二所述保护气氛的气体为sf6和co2的混合气体,混合气体中sf6的占比为2%~3%。

6.根据权利要求2所述的高强高导热耐蚀镁合金的制备方法,其特征在于:步骤二所述纯mg锭熔化的温度为700-760℃。

7.根据权利要求2所述的高强高导热耐蚀镁合金的制备方法,其特征在于:步骤二所述静置保温的时间为10~20min。

8.根据权利要求2所述的高强高导热耐蚀镁合金的制备方法,其特征在于:步骤二所述完全熔化后搅拌的时间为3~5min。

9.根据权利要求2所述的高强高导热耐蚀镁合金的制备方法,其特征在于:步骤二所述挤压变形前还包括挤压用圆柱坯料和挤压模具的预热步骤;所述预热的温度为350℃,时间为15min。

10.根据权利要求2所述的高强高导热耐蚀镁合金的制备方法,其特征在于:步骤二所述挤压变形的挤压比为18:1,挤压速率0.1mm/s。

技术总结一种高强高导热耐蚀镁合金及其制备方法,涉及镁合金技术领域,特别涉及一种高强高导热耐蚀镁合金及其制备方法。为了解决现有的镁合金强度、导热性能和耐腐蚀性能较差的问题。本发明通过添加适当的合金化元素,利用简单的合金熔炼、挤压热变形即得到综合性能优异的高强高导热耐蚀镁合金,所制备的高强高导热耐蚀镁合金协调了镁合金耐蚀性较差、强度和热导率不匹配的问题。并且本发明所提供的制备方法设备要求简单、工艺流程短、操作方便、制备效率高,成本较低,适宜规模化生产。技术研发人员:徐超,刘华锋,邓坤坤,曹福勇,左静,张旭,王晓军,施海龙,李雪健,胡小石,王桂松,耿林,赵德利受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260837.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表