一种顶端带三腔球囊的导尿管的制作方法与流程

- 国知局

- 2024-08-05 12:03:17

本发明涉及导尿管的制备领域,尤其涉及一种顶端带三腔球囊的导尿管的制作方法。

背景技术:

1、如中国专利一种导尿装置(申请号:2024103357442)所述,有人提出一种顶端带三腔球囊的导尿管。该技术方案和现有技术相比,具有多种临床有益的技术效果。但是在生产领域,传统导尿管顶部是不存在球囊的。传统导尿管侧壁的球囊,只有一个,而且是粘贴上去的,工艺复杂。因此,在导管侧壁粘贴出球囊的方法,完全不适合中国专利申请号:2024103357442中,顶端设置有三腔球囊的制作。

2、因此,需要设计开发一种新的,在传统导尿管顶端便快捷制作出三腔球囊的工艺。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种新的,在传统导尿管顶端方便快捷制作出三腔球囊的工艺。

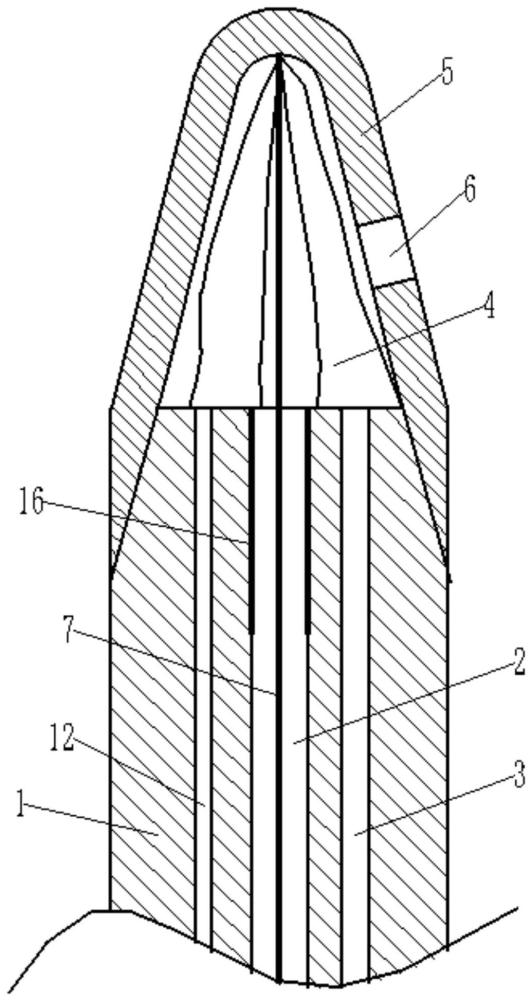

2、如中国专利申请号2024103357442:一种导尿装置,包括:

3、管体,管体内部设置有导尿腔和球囊注水腔;

4、至少三个柱状球囊,柱状球囊放空时状态为不规则的长条状,且鼓起状态呈椭球状,至少三个柱状球囊的一端相互连接,至少三个柱状球囊的另一端设置有注入口,每个注入口与一个球囊注入腔连通;

5、外壳,外壳的一端为导向部,外壳的另一端与管体的顶端连接,外壳包裹在至少三个柱状球囊的外侧,且外壳设置有开口,柱状球囊处于鼓起状态时能够撑破外壳;

6、导丝,导丝的一端与三个柱状球囊的顶端连接,导丝穿过至少部分导尿腔且导丝的另一端延伸至管体的外侧。

7、本实施例提供一种导尿管的制作方法,其目的是为了在传统导尿管的基础上,达到大规模、快速制备顶端带三腔球囊的导尿管的目的。

8、步骤1:先制作传统的四腔导管(其中整体管径,长度,材质均为现有技术,其中处于圆心位置的第一腔体,直径2mm,作为导尿腔,周围三个第二腔体,作为注水腔,直径0.5mm,第二腔体的圆心处于四腔导管截面圆形半径的中心,第二腔体圆心连线呈等边三角形,中心/垂心为第一腔体的圆心)。该步骤通常为模具挤出法(现有技术)制作,最为快捷简单。当然也有其他方法,如cn202011379002.8双腔管的成型工艺及双腔管,就介绍了利用套管+加热融化为一体的方式,制作多腔硅胶导管。将制作好的四腔导管两端切平整。

9、步骤2,将四腔导管的顶端沿导管长度方向取2cm进行纵向(沿导管长度方向)分离,切割为离散状态下的带有外壁的单腔导管,且将单腔导管顶端封闭(指远离四腔导管未修剪部分的那个端点)。

10、步骤3,将单腔导管热压至扁平状态,具体为将单腔导管放入正反两面可以加压加热的钢板中加压,加压温度40-60摄氏度,加压时间5-15分钟,压力值为每根单腔导管加载10-15斤的压力至扁平状态,将外壁多余部分修剪至壁厚为0.5mm;明显看到此时离散状态下的单腔导管顶部腔体变长,内部空心部分变宽,外壁边缘部分也变宽(此时,单腔导管顶部空心部分变长变宽,形成球囊状——此时单腔导管腔体内部形态已经接近长条形的气囊状,因此也可以相应的标注/称呼为球囊)。将热压后的单腔导管外壁多余部分剪薄,但不要破坏管壁,一方面减少球囊体积,以方便装入外壳。另一方面方便注水膨胀——外壁变薄以后,刚性下降,应力解除,注水更容易产生形变。而热压至扁平状态也方便人工或者机器剪薄外壁至壁厚为0.5mm(原本的单腔导管为圆柱形,一方面不方便手工剪薄外壁,另一方面人工剪薄外壁至壁厚为0.5mm,,非常难以把握,很容易破坏外壁。下文中采用模具修剪外壁,也主要是为了解决人工剪薄外壁,容易破坏外壁结构的问题)。

11、步骤4,将热压至扁平状态三根单腔导管顶部(之前被封闭的那个端点)连接在一起,比如胶粘合或者热熔,取一根导丝(通常是金属丝)从导尿腔尾端穿进,从导尿腔顶部(指靠近球囊的那端)穿出,和单腔导管顶部连接。

12、步骤5,采用水溶性聚合物在相应模具中压制成外壳的形状。将外壳尾端涂上高分子胶水,同时将球囊收集在外壳内部,然后将外壳尾端粘接在四腔导管顶部(为了粘接顺利,可以事先将四腔导管顶部做出坡口)。

13、进一步的,可以很明显的看到步骤2中人工分离带有外壁的单腔导管,步骤3中人工剪薄单腔导管外壁,这2个步骤采用人工操作,一方面人工操作速度慢,一方面人工操作精度差,在修剪的过程中,容易将单腔导管的外壁剪破。因此需要开发一种模具制作工艺。

14、为了在步骤2和3中,采用模具修剪出单腔导管/球囊,首先设计如下模具:

15、分离模具:包括模具主体,为一个可以做进给和后退动作的圆盘。还包括分割管(用于切割出单腔导管),为垂直设置在模具主体圆盘上表面的空心管状刀具,空心管状刀具的圆心和第二腔体的圆心对应,其直径大于第二腔体直径1mm,管口开放端设置为尖锐的刀锋,长度根据球囊长度设置,优选为2-3cm。

16、热压模具:包括模具主体,为一个可以做进给和后退动作的圆盘,该圆盘内还设置有加热部件。还包括热压块,用于热压单腔导管,为垂直模具主体圆盘上表面的正反两块热压板,每组热压块的几何中心(正反两块热压板组成的长方形的中心)和第二腔体圆心对齐,该热压板可以被模具主体加热并且相向压缩并调节,从而对被压在两片热压板之间的单腔导管施加压力(现有技术,如车床的卡盘手指或者液压钳均可以卡住工件施加可调节的压力),长度根据球囊长度设置,优选为2-3cm。

17、步骤2,将上文步骤1中制作完成的四腔导管中的第二腔体圆心对准分离模具中的分割管圆心,将四腔导管相对分离模具进行推进,推进至2cm后,此时分割管自然将四腔导管中的第二腔体沿导管长度方向分割出2cm以形成单腔导管,且分割独立出来的单腔导管外壁壁厚控制在0.5mm,

18、多余部分修剪平整(此时只需将仍然和四腔导管主体部分连接在一起的第一腔体、将单腔导管根部多余的硅胶/橡胶基质剪去2cm,将周围的毛刺修建光滑平整即可,这部分修剪的精度不做要求,比起上文人工修剪时,需要将单腔导管修剪至壁厚为0.5mm,大大提高了修剪速度和精度)。

19、步骤3,将单腔导管放入热压块的正反两块热压板中,温度/时间/压力按上文调节,热压至扁平状态,明显看到此时离散状态下的单腔导管顶部腔体变长,内部空心部分变宽,单腔导管(此时已经成为单腔球囊)在热压以后,破坏了原本的形状,外壁结构变得松弛,此时注水容易产生形变。

20、步骤4,其余步骤同上。

21、本发明的有益效果是:作为手工制作方法,提供了一种新的,在传统导尿管顶端制作出三腔球囊的工艺。在手工方法上进一步采用专用模具进行制作,一方面减少了人工的工作强度,另外在分离单腔导管和剪薄单腔导管外壁这个阶段,都大大提高了速度和精度。

技术特征:1.一种顶端带三腔球囊的导尿管的制作方法,其特征为:

2.如权利要求1所述的一种顶端带三腔球囊的导尿管的制作方法,其特征为:步骤2、3,中采用模具进行生产,设置如下模具:

3.如权利要求1或者2所述的一种顶端带三腔球囊的导尿管的制作方法,其特征为:所述导尿腔靠近球囊的一端设置有加硬部,该加硬部采用金属镀层工艺制作。

4.如权利要求1或者2所述的一种顶端带三腔球囊的导尿管的制作方法,其特征为:外壳材料内混入药物并且或者染色剂。

技术总结本发明涉及一种顶端带三腔球囊的导尿管的制作方法,步骤1,先制作四腔导管,其中腔体作为导尿腔,三个腔体作为注水腔,顶端切平整;步骤,在导管外壁处沿导管长度方向切割,将四腔导管切割为离散状态下的带有外壁的单腔导管,并且将单腔导管顶端封闭;步骤3,将单腔导管放入两面加热的钢板中加压即可,加压温度40‑60摄氏度,加压时间5‑15分钟,压力值为每根单腔导管加载10‑15斤的压力至扁平状态,将外壁多余部分剪薄。步骤4,将热压至扁平状态单腔导管顶部用胶水连接在一起,取一根导丝从单腔导管尾端穿进,从单腔导管顶部穿出,和单腔导管顶部连接。技术研发人员:冯宁翰,张煜尉,冯杨焜,柳丰萍,华烨,汪洋,李梦璐,蒋鹏,沈扬,刘博受保护的技术使用者:无锡市第二人民医院技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260833.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。