一种用于固态电池的最优预紧力确定方法

- 国知局

- 2024-08-05 12:02:23

本发明属于固态电池领域,尤其涉及一种用于固态电池的最优预紧力确定方法。

背景技术:

1、全固态锂金属电池具有更高的能量密度、更低的自放电率和更好的使用安全性,是下一代储能系统的一项有前途的技术。全固态锂金属电池有望在电化学储能系统和电动汽车中得到大规模应用。然而,用固态电解质代替液态电解质会带来一些内在的挑战,包括金属锂和固态电解质之间的界面接触不良,离子电导率低,界面电阻高,以及陶瓷电解质沿晶界不可避免的脆性裂纹。全固态锂金属电池装配时,预紧力的控制非常关键,适当的预紧力可以确保电池单元之间的良好接触,从而提高电池的电导率和整体性能。预紧力过大可能会导致电池结构损伤、内部短路、电池寿命缩短和密封性能降低;而预紧力过小则可能引起接触不良和结构松动,影响电池的充放电性能和物理稳定性。

2、目前,在锂电池装配时确定预紧力主要采用计算分析法、实验方法和经验法。计算分析法依靠机械工程和材料力学的原理,可以精确模拟预紧力对电池性能的影响,但其准确性高度依赖于输入参数的真实性和模型假设的合理性,且需要复杂的计算和专业软件。实验方法通过对装配后电池的性能测试来调整预紧力,找到最优解,这虽然可以得到实际操作中的最佳预紧力,但过程耗时且成本高。经验法则依赖于工程师的设计经验和历史数据来设定预紧力,操作快捷但缺乏科学性和新情况下的适应性,易忽视了新材料或新设计的特点。

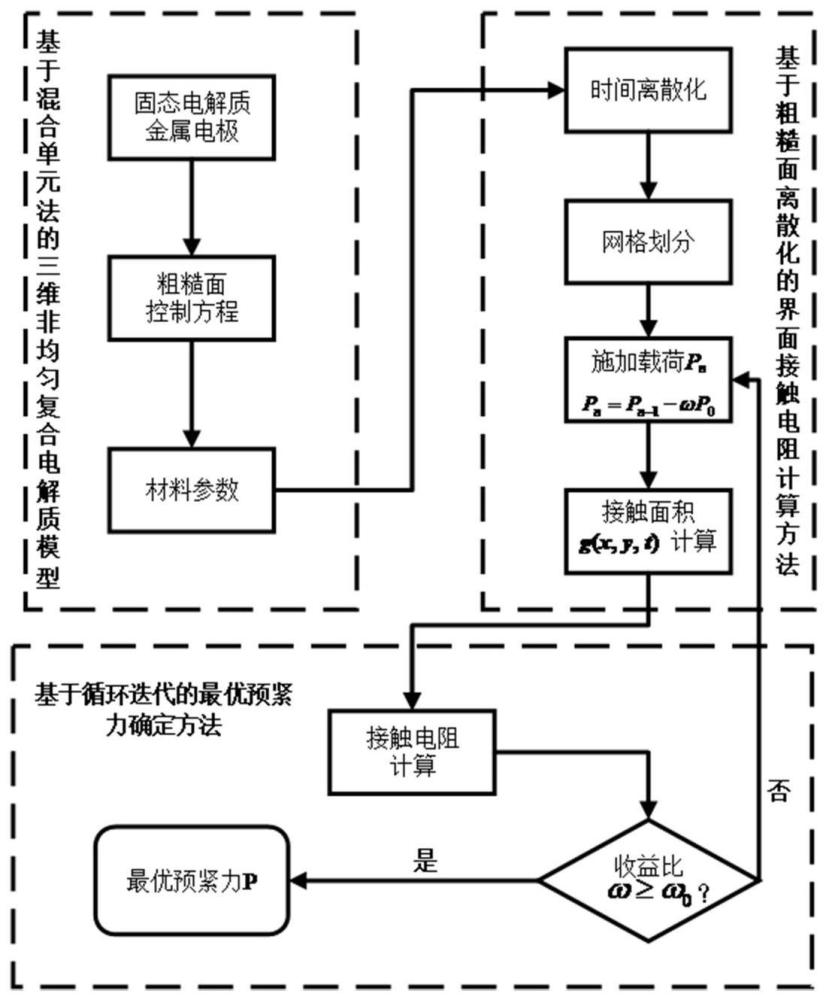

3、基于此,本发明提出了一种用于固态电池的最优预紧力确定方法。该方法基于混合单元法的三维非均匀复合电解质模型,使用基于粗糙面离散化的界面接触电阻计算方法和基于循环迭代的最优预紧力确定方法,确定了固态电池生产装配时的最优预紧力大小。有利于避免电池内部的物理损伤和结构缺陷,减少热失控和短路的风险,降低循环过程中的性能退化,延长电池使用寿命。

技术实现思路

1、本发明目的在于提供一种用于固态电池的最优预紧力确定方法,建立了基于混合单元法的三维非均匀复合电解质模型,提出了基于粗糙面离散化的界面接触电阻计算方法,进而构建了基于循环迭代的最优预紧力确定方法。

2、为解决上述技术问题,本发明的一种用于固态电池的最优预紧力确定方法的具体技术方案如下:

3、步骤1:基于混合单元法建立三维非均匀复合电解质模型;

4、如图1所示,为基于混合单元法建立的三维非均匀复合电解质模型,上层为金属电极,下层为固态电解质,其中金属电极和固态电解质的表面都具有一定的粗糙度。

5、模型中的固态电解质由聚合物基底和陶瓷颗粒组成,聚合物基底占比m%,陶瓷颗粒占比n%,其中m+n=100。固态电解质负责正负极离子交换,其表面粗糙度会随着时间发生变化,因此其表面形状可以定义为s1(x,y,t)。其中x,y分别表示表面形状的位置。t∈[0,t],t表示粘弹性恢复时间;

6、聚合物基底的弹性模量为ea,粘弹性参数eb,滞后系数η,其长为x,宽为y;

7、模型中的金属电极代表电池正/负极,其弹性模量为ec,金属电极长为x,宽为y。金属电极表面形状随着电池的时间会不断发生变换,其表面形状定义为s2(x,y,t);

8、陶瓷颗粒的弹性模量表示为ed;

9、电池装配时会在电池两端施加一个预紧力,预紧力大小为p;在本模型中,在模型的上端施加初始载荷(即初始预紧力)p0。三维非均匀复合电解质模型还可以为三层,上层与下层为金属电极,中间层为固态电解质,在模型的上下两端施加初始载荷p0。

10、粗糙面s1(x,y,t)、s2(x,y,t)的控制方程可根据模型自定义。

11、步骤2:基于粗糙面离散化计算界面接触电阻;

12、首先基于基于三维非均匀复合电解质模型,对其进行通过时间离散化和网格划分;

13、时间离散化:tn-tn-1=θt,tn为第n时刻的时间步,一般情况下,t∈(0,48h],θ为离散参数,取0.001。

14、网格划分:在金属电极和聚合物固态电解质表面均匀散布k个点,k=x/xi,xi为散布点后相近两个点的距离。k越大网格越粗,k越小,网格越密。将相邻的点进行连接,则由这些连接线围成的封闭区域为其网格。

15、然后计算界面接触面积g:

16、

17、s为理想接触面积,s=xy;gi为k个点中的第i个点的两个表面的分离距离,用g(x,y,t)表示:

18、g(x,y,t)=u1(x,y,t)+u2(x,y,t)+s1(x,y,t)+s2(x,y,t)-δ(t)

19、其中,

20、

21、u1(x,y,t)为固态电解质的表面接触变形,u2(x,y,t)为金属电极的表面接触变形,e为自然常数;δ(t)是两个接触体之间的穿透,是由载荷作用引起的,gn表示第n个时间步的界面接触面积。

22、通过g(x,y,t)判断固态电解质粗糙面和金属电极粗糙面是否接触,若g>0,则接触,若g<0,则未接触。

23、最后计算界面接触电阻:其中σ为固态电解质电导率。

24、步骤3:基于循环迭代确定最优预紧力;

25、设定收益比其中迭代电阻差δr=rn-rn-1,理想接触电阻迭代预紧力差δp=pn-pn-1,pn=pn-1-ωp0,ω∈(-∞,0],ω越大,增加预紧力的收益越小。判断是否满足ω≥ω0,满足则输出当前预紧力载荷pn,pn当前收益比下最优预紧力。不满足则更新预紧力载荷pn+1,计算计算界面接触面积gn+1,进而界面接触电阻r n+1;更新收益比ω,直至满足ω≥ω0。

26、本发明的有益效果如下:

27、①建立了基于混合单元法的三维非均匀复合电解质模型,增加了模型假设的合理性,提供了更为精确和实际的电池模型和界面特性,提高了计算效率和准确度;

28、②提出了基于粗糙面离散化的界面接触电阻计算方法,通过将粗糙表面离散化成多个微观接触点,该方法能够在微观层面上模拟电极表面的真实接触情况,进而更准确地计算界面接触电阻。

29、③构建了基于循环迭代的最优预紧力确定方法,通过循环迭代过程,逐步调整预紧力的数值,评估预紧力对电池性能的影响,综合考虑电池内部的应力分布、界面接触电阻的变化以及电池性能的响应,以确保最终确定的预紧力既能保证电池结构的稳定性和接触质量,又不会对电池的长期性能产生负面影响。

技术特征:1.一种用于固态电池的最优预紧力确定方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种用于固态电池的最优预紧力确定方法,其特征在于,所述三维非均匀复合电解质模型为三层,上层与下层为金属电极,中间层为固态电解质,在模型的上下两端施加初始载荷p0。

3.根据权利要求1所述的一种用于固态电池的最优预紧力确定方法,其特征在于,所述固态电解质与金属电极的表面粗糙度会随着时间发生变化,粗糙面控制方程为y=f(x)。

4.根据权利要求1所述的一种用于固态电池的最优预紧力确定方法,其特征在于,所述粘弹性恢复时间t、聚合物基底弹性模量ea、粘弹性参数eb、滞后系数η通过松弛实验测得;金属电极弹性模量ec通过单轴拉伸实验测得。

技术总结本发明提供了一种用于固态电池的最优预紧力确定方法,属于固态电池领域。首先通过建立三维非均匀复合电解质模型,提供了更为精确和实际的电池模型和界面特性;然后通过基于粗糙面离散化的界面接触电阻计算方法,通过将粗糙表面离散化成多个微观接触点,该方法能够在微观层面上模拟电极表面的真实接触情况,进而更准确地计算界面接触电阻;最后再构建基于循环迭代的最优预紧力确定方法,通过循环迭代过程,逐步调整预紧力的数值,评估预紧力对电池性能的影响,综合考虑电池内部的应力分布、界面接触电阻的变化以及电池性能的响应,以确保最终确定的预紧力既能保证电池结构的稳定性和接触质量,又不会对电池的长期性能产生负面影响。技术研发人员:程奥,张鑫,康飞,刘鑫受保护的技术使用者:电子科技大学技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260746.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

适用于关节处的三伏贴

下一篇

返回列表