模块化附件基板的制作方法

- 国知局

- 2024-08-08 16:49:22

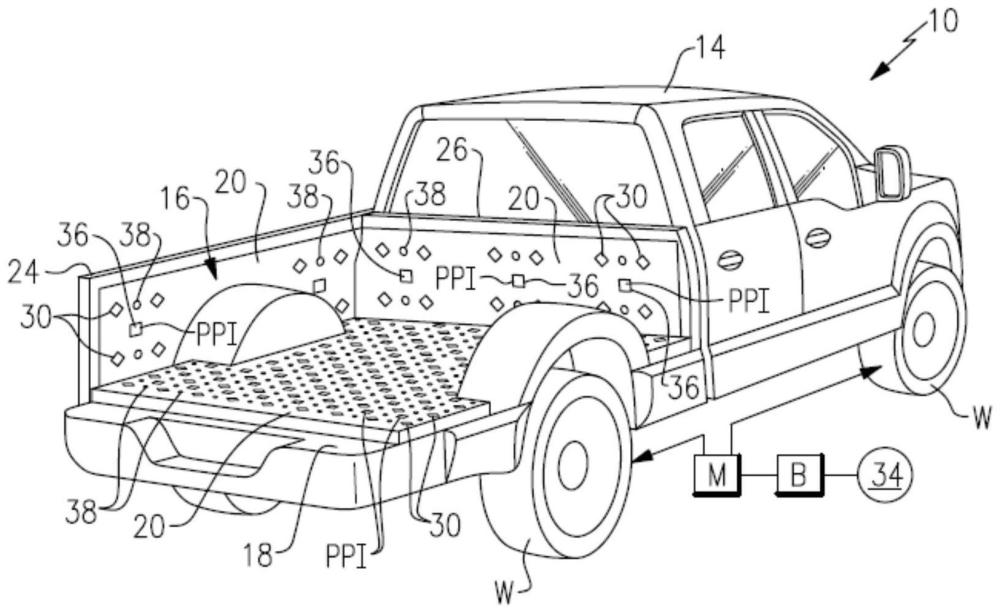

本公开总体上涉及一种将附件固定在货物或工作区域内的基板,并且更具体地,涉及一种包括彼此附接以提供期望的整体板大小的模块化壁板和/或模块化货厢板的基板系统。

背景技术:

1、车辆运输各种类型的货物。例如,用户可依赖于车辆将附件(诸如容器和工具)运输到工作现场和从工作现场运输附件。需要运输的附件可基于用户在工作现场执行的任务而变化。货物或工作区域中的支撑表面可被配置为牢固地支撑附件。

技术实现思路

1、在一些方面,本文描述的技术涉及一种基板系统,所述基板系统包括:多个基板面板,所述多个基板面板彼此附接以提供基板,所述基板包括用于保持附件相对于所述基板固定的表面;以及附接特征件,所述附接特征件与每个基板面板相关联,使得相邻的基板面板能够彼此附接以提供期望的基板大小。

2、在一些方面,本文描述的技术涉及一种基板系统,其中所述多个基板面板中的至少一些包括多个安装支脚孔口,所述多个安装支脚孔口被配置为接收与所述附件相关联的安装支脚。

3、在一些方面,本文描述的技术涉及一种基板系统,其中所述附接特征件包括多个点焊部。

4、在一些方面,本文描述的技术涉及一种基板系统,其中所述附接特征件包括多个紧固件。

5、在一些方面,本文描述的技术涉及一种基板系统,其中所述多个基板面板至少包括起始面板、末端面板和至少一个中心面板,所述至少一个中心面板具有附接到所述起始面板的第一侧和与所述第一侧相对的附接到所述末端面板的第二侧。

6、在一些方面,本文描述的技术涉及一种基板系统,其中所述至少一个中心面板包括多个中心面板。

7、在一些方面,本文描述的技术涉及一种基板系统,其中所述起始面板和所述末端面板都具有形成所述基板的大体平直边缘部分的第一侧,并且其中所述多个中心面板的所述第一侧包括第一轮廓廓线,并且所述多个中心面板的所述第二侧包括第二轮廓廓线,所述第二轮廓廓线与所述第一轮廓廓线配合以将所述中心面板彼此附接。

8、在一些方面,本文描述的技术涉及一种基板系统,所述基板系统包括形成支撑结构的多个竖直杆和多个水平横杆,其中所述基板安装到所述支撑结构。

9、在一些方面,本文描述的技术涉及一种基板系统,其中所述附接特征件至少包括一个紧固件,并且其中所述中心面板、所述末端面板和所述起始面板中的一者与所述中心面板、所述末端面板和所述起始面板中的另一者重叠以形成重叠区域,并且其中所述至少一个紧固件延伸穿过所述重叠区域以将所述基板连接到所述多个水平横杆中的一者。

10、在一些方面,本文描述的技术涉及一种基板系统,所述基板系统还包括用于被用来将所述末端面板和所述起始面板附接到所述多个水平横杆或所述多个竖直杆中的一者的每个紧固件的间隔件。

11、在一些方面,本文描述的技术涉及一种基板系统,其中所述水平横杆的端部在形成于所述竖直杆中的狭槽内浮动。

12、在一些方面,本文描述的技术涉及一种基板系统,其中所述竖直杆包括在一端处的支撑支脚,并且其中所述竖直杆的相对端被接收在形成于顶板中的狭槽内,所述顶板被配置为安装到车辆侧壁结构。

13、在一些方面,本文描述的技术涉及一种基板系统,其中所述基板安装在车辆货物区域内以提供底板安装式基板,所述底板安装式基板能够相对于固定结构在缩回位置与延伸位置之间移动。

14、在一些方面,本文描述的技术涉及一种基板系统,所述基板系统包括:多个基板面板,所述多个基板面板至少包括起始面板、末端面板和至少一个中心面板,所述至少一个中心面板具有附接到所述起始面板的第一侧和与所述第一侧相对的附接到所述末端面板的第二侧以形成基板;多个安装支脚孔口,所述多个安装支脚孔口形成在所述基板中,所述多个安装支脚孔口被配置为接收附件安装支脚以保持附件相对于所述基板固定;以及附接特征件,所述附接特征件与所述多个基板面板中的每个基板面板相关联,使得相邻的基板面板能够彼此附接以提供期望的基板大小。

15、在一些方面,本文描述的技术涉及一种基板系统,所述基板系统包括多个竖直杆和多个水平横杆,其中所述竖直杆包括在一端处的支撑支脚,并且其中所述竖直杆的相对端被接收在形成于顶板中的狭槽内,所述顶板被配置为安装到车辆侧壁结构,并且其中所述水平横杆的端部在形成于所述竖直杆中的狭槽内浮动以形成支撑结构,并且其中所述基板安装到所述支撑结构。

16、在一些方面,本文描述的技术涉及一种基板系统,其中所述基板安装在车辆货物区域内以提供底板安装式基板,所述底板安装式基板能够相对于固定结构在缩回位置与延伸位置之间移动。

17、在一些方面,本文描述的技术涉及一种方法,所述方法包括:提供多个基板面板,所述多个基板面板各自包括具有多个安装支脚孔口的表面,所述多个安装支脚孔口被配置为接收附件的安装支脚;以及将选定数量的底板面板彼此附接以提供具有期望基板大小的基板。

18、在一些方面,本文描述的技术涉及一种方法,其中所述多个基板面板至少包括起始面板、末端面板和至少一个中心面板,并且所述方法包括将所述中心面板的第一侧附接到所述起始面板并且将所述中心面板的与所述第一侧相对的第二侧附接到所述末端面板以形成所述基板。

19、在一些方面,本文描述的技术涉及一种方法,所述方法包括将多个竖直杆联接到多个水平横杆以形成支撑结构,并且将所述基板附接到所述支撑结构以形成壁安装式基板系统。

20、在一些方面,本文描述的技术涉及一种方法,所述方法包括将所述起始面板、所述末端面板和所述至少一个中心面板点焊在一起以形成所述基板并且将所述基板安装在车辆货物区域内以形成底板安装式基板。

21、可独立地或以任何组合方式采用前述段落、权利要求或以下描述和附图的实施例、示例和替代方案,包括它们的各种方面或相应单独特征中的任何一者。结合一个实施例描述的特征适用于所有实施例,除非此类特征是不兼容的。

技术特征:1.一种基板系统,所述基板系统包括:

2.如权利要求1所述的基板系统,其中所述多个基板面板中的至少一些包括多个安装支脚孔口,所述多个安装支脚孔口被配置为接收与所述附件相关联的安装支脚,并且/或者其中所述附接特征件包括多个点焊部,或者其中所述附接特征件包括多个紧固件。

3.如权利要求1所述的基板系统,其中所述多个基板面板至少包括起始面板、末端面板和至少一个中心面板,所述至少一个中心面板具有附接到所述起始面板的第一侧和与所述第一侧相对的附接到所述末端面板的第二侧。

4.如权利要求3所述的基板系统,其中所述至少一个中心面板包括多个中心面板。

5.如权利要求4所述的基板系统,其中所述起始面板和所述末端面板都具有形成所述基板的大体平直边缘部分的第一侧,并且其中所述多个中心面板的所述第一侧包括第一轮廓廓线,并且所述多个中心面板的所述第二侧包括第二轮廓廓线,所述第二轮廓廓线与所述第一轮廓廓线配合以将所述中心面板彼此附接。

6.如权利要求3所述的基板系统,所述基板系统包括形成支撑结构的多个竖直杆和多个水平横杆,其中所述基板安装到所述支撑结构。

7.如权利要求6所述的基板系统,其中所述附接特征件至少包括一个紧固件,并且其中所述中心面板、所述末端面板和所述起始面板中的一者与所述中心面板、所述末端面板和所述起始面板中的另一者重叠以形成重叠区域,并且其中所述至少一个紧固件延伸穿过所述重叠区域以将所述基板连接到所述多个水平横杆中的一者。

8.如权利要求7所述的基板系统,所述基板系统还包括用于被用来将所述末端面板和所述起始面板附接到所述多个水平横杆或所述多个竖直杆中的一者的每个紧固件的间隔件。

9.如权利要求8所述的基板系统,其中所述水平横杆的端部在形成于所述竖直杆中的狭槽内浮动,并且任选地,其中所述竖直杆包括在一端处的支撑支脚,并且其中所述竖直杆的相对端被接收在形成于顶板中的狭槽内,所述顶板被配置为安装到车辆侧壁结构。

10.如权利要求3所述的基板系统,其中所述基板安装在车辆货物区域内以提供底板安装式基板,所述底板安装式基板能够相对于固定结构在缩回位置与延伸位置之间移动。

11.一种基板系统,所述基板系统包括:

12.如权利要求11所述的基板系统,所述基板系统包括多个竖直杆和多个水平横杆,其中所述竖直杆包括在一端处的支撑支脚,并且其中所述竖直杆的相对端被接收在形成于顶板中的狭槽内,所述顶板被配置为安装到车辆侧壁结构,并且其中所述水平横杆的端部在形成于所述竖直杆中的狭槽内浮动以形成支撑结构,并且其中所述基板安装到所述支撑结构。

13.如权利要求11所述的基板系统,其中所述基板安装在车辆货物区域内以提供底板安装式基板,所述底板安装式基板能够相对于固定结构在缩回位置与延伸位置之间移动。

14.一种方法,所述方法包括以下步骤:

15.如权利要求14所述的方法,其中所述多个基板面板至少包括起始面板、末端面板和至少一个中心面板,并且所述方法包括将所述中心面板的第一侧附接到所述起始面板并且将所述中心面板的与所述第一侧相对的第二侧附接到所述末端面板以形成所述基板;并且

技术总结本公开提供了“模块化附件基板”。一种基板系统包括多个基板面板,所述多个基板面板彼此附接以提供基板,所述基板包括用于保持附件相对于所述基板固定的表面。附接特征件与每个基板面板相关联,使得相邻的基板面板能够彼此附接以提供期望的基板大小。技术研发人员:马修·B·拉特曼,E·S·莱文,斯图尔特·C·索尔特,D·里兹,T·拉库斯受保护的技术使用者:福特全球技术公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/270594.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

鞍乘型车辆的制作方法

下一篇

返回列表