一种叠型大板梁制造工艺的制作方法

- 国知局

- 2024-08-22 14:26:17

本发明属于建筑结构施工,具体涉及一种叠型大板梁制造工艺。

背景技术:

1、随着国家能源发展的需求,火电站逐渐向大装机容量发展;锅炉钢结构对材料的强度、厚度及尺寸的要求不断加大,因而对大型或特大型钢结构构件的制作工艺及流程提出了更高的要求。在较短的制作周期内、保质保量的将大型构件制作合格成为了大型火电站按期投产发电的重要保障。而叠型大板梁作为大型火电站锅炉钢结构中重要的受力部件,承受整台锅炉机组绝大部分设备、部件的重力,使用过程中承受一定的震动且不具有替换性(使用年限为锅炉使用的自然寿命)。因此,在安装中对其安装精度和承重能力有着严格的要求。由于承重大,所以在材质一定的情况下,相应的构件尺寸、重量较大。鉴于此,如何在制作过程中保证其整体的制作精度、减少制作过程中的内应力,并保证安装孔的形位尺寸及其焊缝质量成为了大板梁制作合格的难点和重点。

2、叠型大板梁作为锅炉钢架重要的构件,在制作过程中若按照普通钢结构的制作工艺或流程进行制作的时候,不能保证产品的制作及安装精度,且内应力会较大。

技术实现思路

1、本发明要解决的技术问题是:提供一种叠型大板梁制造工艺,以至少解决上述部分技术问题。

2、为实现上述目的,本发明采用的技术方案如下:

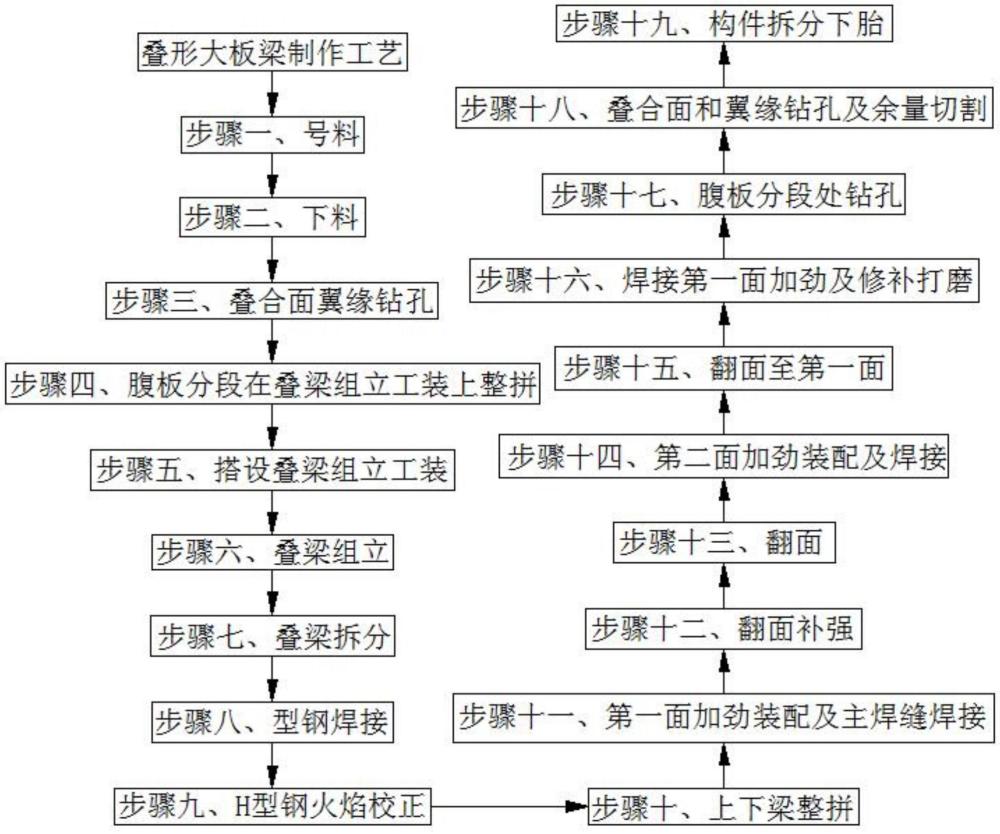

3、一种叠型大板梁制造工艺,包括以下步骤:

4、步骤一、号料;

5、步骤二、下料;

6、步骤三、叠合面翼缘钻孔;

7、步骤四、腹板分段在叠梁组立工装上整拼;

8、步骤五、搭设叠梁组立工装;

9、步骤六、叠梁组立;

10、步骤七、叠梁拆分;

11、步骤八、型钢焊接;

12、步骤九、h型钢火焰校正;

13、步骤十、上下梁整拼;

14、步骤十一、第一面加劲装配及主焊缝焊接;

15、步骤十二、翻面补强;

16、步骤十三、翻面;

17、步骤十四、第二面加劲装配及焊接;

18、步骤十五、翻面至第一面;

19、步骤十六、焊接第一面加劲及修补打磨;

20、步骤十七、腹板分段处钻孔;

21、步骤十八、叠合面和翼缘钻孔及余量切割;

22、步骤十九、构件拆分下胎。

23、进一步地,在所述步骤一中,号料时,分别对叠梁上下梁翼缘板及腹板根据采购排版进行下料自编号;

24、优选地,在所述步骤二中,下料时,腹板号料放样时将左右两块腹板整体号料放样;上下梁腹板根据设计要求对上梁腹板上侧及下梁腹板下侧下料起拱,起拱值为35mm,腹板叠合面侧不起拱且需保证该侧腹板直线度;腹板号料时宽度应考虑焊接过程中产生的焊接收缩,宽度方向加长2~4mm放样切割,叠合面翼缘下料宽度加长2mm,其它所有下料零件下料尺寸不允许出现负偏差,在图纸尺寸基础上均加长2mm;上下梁腹板分为左右两段,需拼接后再切割下料;叠梁腹板上的加劲板与叠合面铣平顶紧不焊的板需根据叠梁起拱值进行长度加长,上梁竖向加劲板与叠合面铣平顶紧不焊的板,长度统一加长40mm下料,下梁竖向加劲长度统一按理论长度下料;叠梁上中下翼缘板全部拼接成整体不分段,腹板按分段不拼接整体;零件拼接探伤合格后对翼缘板拼接焊缝进行热处理;所有钢板对接坡口均为全熔透。

25、进一步地,在所述步骤三中,叠合面翼缘钻孔时,中翼缘叠合前将叠合面对接焊缝打磨平整,将叠合面翼缘板分出中心线,并将中心线延伸至两端板厚方向打出样冲眼标记;根据中心线将2块叠合面翼缘板重合,并用c型码将叠合面翼缘板固定,放于水平工装,上下叠合翼缘板叠合在一起套钻孔;叠合面现场分段位置处划出连接板定位线,并将连接板定位后点焊固定,用标准套膜板套钻;钻孔前根据图纸画出螺栓孔定位线,用画针画线,钻孔时边钻边用冲钉每间隔一个孔穿孔固定;

26、优选地,在所述步骤四中,腹板分段在叠梁组立工装上整拼时,用连接板将左右两块腹板拼接整体,背面用码板将分段处加强;正面连接板连接处短边满焊补强,背面码板连接处不得在连接板区域有摩擦要求处焊接。

27、进一步地,在所述步骤五中,搭设叠梁组立工装时,用丝杆立柱根据大板梁翼缘板宽度搭设叠梁整体装配工装;根据翼缘宽度在工装翼缘位置搭设翼缘装配工装;

28、优选地,在所述步骤六中,叠梁组立时,将上梁腹板平铺于叠梁装配工装上;在上梁上翼缘板上画出腹板的定位线,将上梁上翼缘与工装上的上梁腹板组成t型并进行点焊定位;在叠合面板上画出两侧腹板的定位线,将叠合面的翼缘板与上梁t型装配成h型钢并进行点焊定位;将下梁腹板与已组好的上梁h型钢组装并进行点焊定位;将下梁下翼缘与下梁组成“王”型并进行点焊定位,用码板将已组立完成的叠梁对主焊缝进行加强固定,在上梁上翼缘与上梁腹板间,下梁下翼缘与下梁腹板间焊接防焊接变形三角板。

29、进一步地,在所述步骤七中,叠梁拆分时,取下叠合面的c型码及冲钉,将已组立完成的叠梁从叠合面拆分为上下h型钢梁;

30、优选地,在所述步骤八中,型钢焊接时,搭设型钢焊接工装将拆分的型钢45°倾斜支撑,使用埋弧焊小车焊接腹板与非叠合面翼缘主焊缝;焊接主焊缝时每条主焊缝焊完一遍后翻面焊另一条主焊缝,不得一条主焊缝一次性多遍焊完后再焊另一面主焊缝,至少翻2次面焊接主焊缝;同一条焊缝要连续施焊,不得间断;腹板与叠合面翼缘主焊缝暂不焊接。

31、进一步地,在所述步骤九中,h型钢火焰校正时,焊接完成后将型钢放于组立工装上,工装面抄平,去除防变形加劲板,矫正翼板角变形;矫正上下梁拱度,叠合面为平面直线否则不能进入下一道工序;

32、优选地,在所述步骤十中,上下梁整拼时,上下梁型钢矫正完成后,在组立工装上将叠梁拼成整体,叠合面翼缘用冲钉将螺栓孔对齐后再用总数50%的螺栓进行固定,从中间向两端腹板两侧同时紧固;螺栓紧固叠合板时,固定后检查叠合面是否平整贴紧。

33、进一步地,在所述步骤十一中,第一面加劲装配及主焊缝焊接时,叠梁在水平工装上画加劲定位线,画线时从中间向两端且每条定位线都以第一条定位线为基准画线定位,不得叠加定位尺寸避免累计误差;腹板竖向加劲定位线增大1mm作为焊接收缩量;加劲定位线画完后作为停止检查点,检查合格后再装配腹板竖向加劲;装配上侧加劲,点焊后不焊接;焊接腹板与叠合面翼缘主焊缝,叠合面主焊缝焊接从中间向两端对称施焊;叠梁上梁腹板两侧的加劲板及连接板定位以叠梁上翼板为基准来定位;叠梁腹板两侧带孔加劲,待加劲切割余量和铣平顶紧后再取下来钻孔,最后进行装配;检测焊接变形并校正;

34、优选地,在所述步骤十二中,翻面补强时,将叠梁拆分成上梁和下梁,对上梁和下梁分别加翻面圆弧板,圆弧板厚度≥35mm,翻面圆弧对应位置的腹板与叠合面主焊缝焊接一米长。

35、进一步地,在所述步骤十三中,翻面时,利用焊接在翼缘板上的圆弧板将叠梁翻面,翻面不整体吊离地面,采用弧形板滑行,叠梁不得离开地面;

36、优选地,在所述步骤十四中,第二面加劲装配及焊接时,在组立工装上将叠梁拼成整体,叠合面翼缘用冲钉将螺栓孔对齐后再用总数50%的螺栓进行固定;叠合面用螺栓固定后检查叠合面是否平整贴紧;翻面后将叠梁水平放置,根据第一面腹板竖向加劲定位及装配工艺装配第二面腹板加劲;加劲装配完后先焊接第二面腹板与叠合面翼缘板主焊缝,叠合面主焊缝焊接从中间向两端对称施焊;焊接腹板加劲与腹板焊缝,加劲焊接先立焊再平焊,从中间向两端对称施焊;第二面焊接完成后,再对此面进行修补打磨矫正并检查几何尺寸;待几何尺寸检查无误后再探伤检测。

37、进一步地,在所述步骤十五中,翻面至第一面时,将叠梁拆分成上梁和下梁,上梁和下梁第二次翻面,采用弧形板滑行,叠梁不离开地面,在组立工装上将叠梁拼成整体,叠合面翼缘用冲钉将螺栓孔对齐后再用总数50%的螺栓进行固定;

38、优选地,在所述步骤十六中,焊接第一面加劲及修补打磨时,翻面至第一面后,焊接第一面加劲与叠梁焊缝,加劲焊接线立焊后立焊;加劲焊接完后,对第一面进行修补打磨,并矫正检查,修补打磨完后探伤检测;

39、优选地,在所述步骤十七中,腹板分段处钻孔时,利用腹板上连接板对腹板上螺栓孔进行套钻;钻孔后清除连接板周围连接焊缝并用螺栓固定连接板使左右腹板连接成整体,安装紧固螺栓数量不小于总孔数的50%并且隔一排装一排。

40、进一步地,在所述步骤十八中,叠合面和翼缘钻孔及余量切割时,将叠梁拆分成上梁和下梁,下梁顺时针旋转翻面至竖立状态,在梁两侧对称加设八字形支撑,组对上梁并在上梁两侧对称加设八字形支撑,用连接板套钻分段处翼缘螺栓孔;从跨中向两端测量尺寸,钻下梁下翼板两端支座孔,从跨中向两端测量尺寸,两端分别吊线,画长度余量切割线,切割长度余量;构件棱角边倒2mm圆弧,整体外观检查,打磨处理;

41、优选地,在所述步骤十九中,构件拆分下胎时,将叠合梁拆分成上梁和下梁并放倒,切翼缘的工地断开缝,切翻面圆弧板并打磨修补处理。

42、与现有技术相比,本发明具有以下有益效果:

43、本发明设计科学合理,可有效保证锅炉钢结构件叠梁制作及安装精度,并且还能有效降低锅炉钢结构件叠梁应力,确保锅炉钢结构件叠梁到达现场后其安装均能满足要求。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278657.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。