车轮健康状态判断方法及装置与流程

- 国知局

- 2024-08-22 14:27:19

本发明涉及铁路货车检修,特别涉及一种车轮健康状态判断方法及装置。

背景技术:

1、铁路货车是铁路运输的重要装备,铁路运输发展特别是货车提速以及重载的实施,对于货车检修质量的要求变得越来越高。铁路货车的车轮是整个铁路货车安全运行的重要部件之一,车轮的检修品质决定了车辆运行的安全性与稳定性,也是保证整个货车运行安全的重要前提。

2、铁路货车检修车间是铁路运输系统中非常重要的环节之一,负责对货车的各个部件进行维修和保养。其中车轮作为货车的关键组件之一,车轮的技术状态的评价也同样是一个关键的环节,高质量的评价可以更好的帮助判断车轮的维修与更换。

3、目前,铁路货车检修车间对于车轮的状态评价主要依赖于人工检查、判断。人工检查主观性较强,很容易受到检修人员的个人经验和水平的影响,评价结果的可靠性相对于较低;同时,由于主要依靠人工测量、手动记录检修数据并进行评价,缺乏自动化、数字化的工具,不但难以做到量化,还容易造成人因失误,不利于对车轮技术状态进行准确的分析和评价。另外,人工在对车轮技术状态评价的过程中因个别工序繁琐且耗时,人工劳动强度高,且容易导致效率低下,不利于提高检修车间的工作效率。此外,现有的车轮技术状态评价方法涵盖评价项目较少,使得信息之间关联性相对较差,信息比较分散,并且还会造成信息利用率相对较低,最终使得车轮状态评价不标准,无法实现综合的作用。

4、有鉴于此,本发明人根据多年从事本领域和相关领域的生产设计经验,经过反复试验设计出及一种车轮健康状态判断方法及装置,以期解决现有技术存在的问题。

技术实现思路

1、本发明的目的在于提供一种车轮健康状态判断方法及装置,通过自动化、数字化的手段,对铁路货车车轮的技术状态进行全面、准确、高效的评价,消除人工检查的主观性和误差,提高数据的准确性和可靠性,从而实现对车轮健康状态的量化评价,有效提高车轮健康状态判断的准确性。

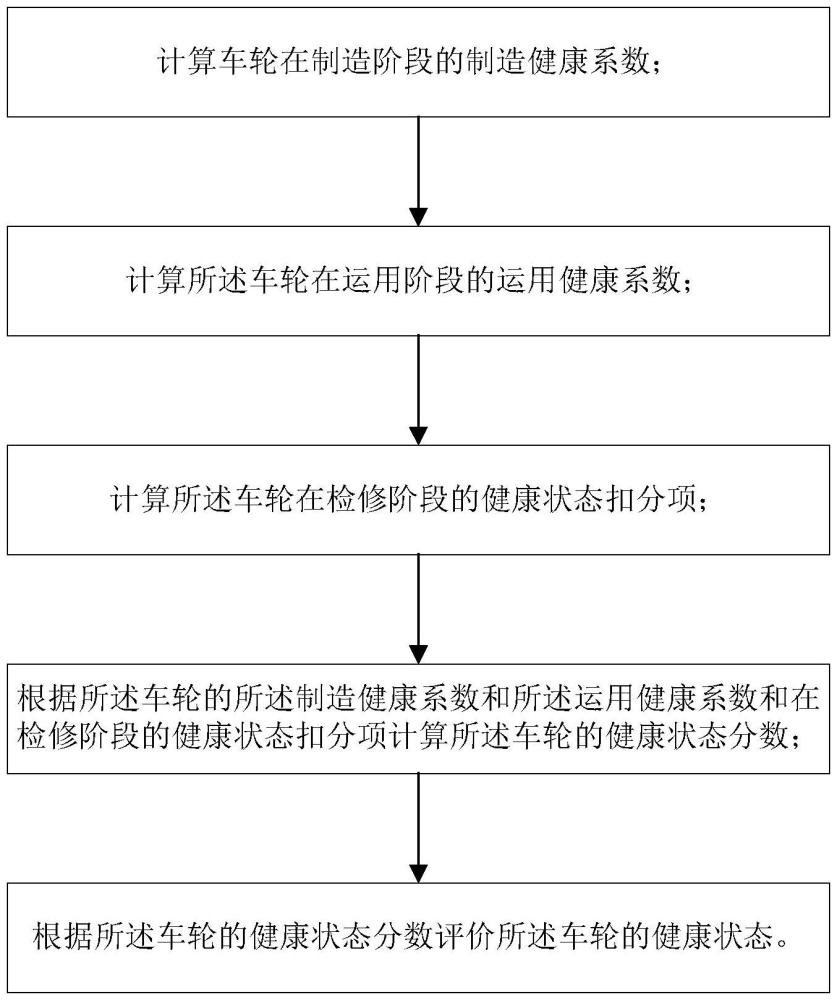

2、为达到上述目的,本发明提出一种车轮健康状态判断方法及装置,其中,所述车轮健康状态判断方法包括:

3、计算车轮在制造阶段的制造健康系数;

4、计算所述车轮在运用阶段的运用健康系数;

5、计算所述车轮在检修阶段的健康状态扣分项;

6、根据所述车轮的所述制造健康系数和所述运用健康系数和在检修阶段的健康状态扣分项计算所述车轮的健康状态分数;

7、根据所述车轮的健康状态分数评价所述车轮的健康状态。

8、本发明还提出一种计算机可读存储介质,其上存储有计算机程序,其中,该计算机程序被处理器执行时实现如上述的方法的步骤。

9、本发明还提出一种计算机设备,包括存储器和处理器,在所述存储器上存储有能够在处理器上运行的计算机程序,其中,所述处理器执行所述计算机程序时实现如上述的方法的步骤。

10、与现有技术相比,本发明具有以下特点和优点:

11、本发明提出的车轮健康状态判断方法及装置,基于车轮的全寿命周期对车轮的健康状态进行判断,即在判断车轮状态时,综合考虑车轮在制造阶段、运用阶段及检修阶段的健康状态。通过综合考虑车轮各方面状态进行评价,使得信息之间关联性增强,综合利用信息,并且信息利用率提高,有助于更全面地了解车轮的技术状态,及时发现和处理潜在的安全隐患,提高铁路货车的运行安全性与稳定性,促进铁路运输的安全发展。

12、本发明提出的车轮健康状态判断方法及装置,通过采用自动化、数字化的技术手段,降低人工劳动强度,提高检修效率及检修质量,实现对车轮技术状态的准确分析和评价,避免了人为因素的干扰,提高了评价的准确性和可靠性。

技术特征:1.一种车轮健康状态判断方法,其特征在于,所述车轮健康状态判断方法包括:

2.如权利要求1所述的车轮健康状态判断方法,其特征在于,提供一车轮健康状态判断模型;将所述车轮的健康状态分数输入所述车轮健康状态判断模型,获得所述车轮的健康状态的评价结果,所述车轮健康状态判断模型为:

3.如权利要求2所述的车轮健康状态判断方法,其特征在于,所述评价结果还包括修程建议,所述修程建议为:

4.如权利要求1所述的车轮健康状态判断方法,其特征在于,所述车轮的健康状态分数的计算公式为:

5.如权利要求1所述的车轮健康状态判断方法,其特征在于,所述车轮的制造健康系数的计算公式为:

6.权利要求5所述的车轮健康状态判断方法,其特征在于,所述车轮为碳素钢铸钢车轮或铁路货车用辗钢整体车轮。

7.权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为zl-b时,所述车轮在制造阶段的化学健康系数的计算公式为:

8.权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为zl-c时,所述车轮在制造阶段的化学健康系数的计算公式为:

9.如权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为cl60-ⅱ时,所述车轮在制造阶段的化学健康系数的计算公式为:

10.如权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为cl60-ⅲ时,所述车轮在制造阶段的化学健康系数的计算公式为:

11.如权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为cl70-ⅳ时,所述车轮在制造阶段的化学健康系数的计算公式为:

12.如权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为zl-b时,所述车轮在制造阶段的拉伸性能健康系数的计算公式为:

13.如权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为zl-c时,所述车轮在制造阶段的拉伸性能健康系数的计算公式为:

14.如权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为cl60时,所述车轮在制造阶段的拉伸性能健康系数的计算公式为:

15.如权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为cl65时,所述车轮在制造阶段的拉伸性能健康系数的计算公式为:

16.如权利要求5所述的车轮健康状态判断方法,其特征在于,当所述车轮的车轮钢牌号为cl70时,所述车轮在制造阶段的拉伸性能健康系数的计算公式为:

17.如权利要求5所述的车轮健康状态判断方法,其特征在于,所述车轮在制造阶段的晶粒度检验的健康系数的计算公式为:

18.如权利要求5所述的车轮健康状态判断方法,其特征在于,所述车轮低倍组织的健康系数的计算公式为:

19.如权利要求5所述的车轮健康状态判断方法,其特征在于,所述车轮各类夹杂物级别的健康系数的计算公式为:

20.如权利要求1所述的车轮健康状态判断方法,其特征在于,所述车轮的运用健康系数的计算公式为:

21.如权利要求20所述的车轮健康状态判断方法,其特征在于,所述tfds对车轮健康状态系数的评价的计算公式为:

22.如权利要求20所述的车轮健康状态判断方法,其特征在于,所述tfds对车轮健康状态系数的评价的计算公式为:

23.如权利要求1所述的车轮健康状态判断方法,其特征在于,所述健康状态扣分项的计算公式为:

24.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮缘尺寸导致的车轮健康状态扣分项的计算公式为:

25.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因踏面磨耗导致的车轮健康状态扣分项的计算公式为:

26.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮径差导致的车轮健康状态扣分项的计算公式为:

27.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因车轮踏面裂纹、缺损、粘有熔化金属导致的车轮健康状态扣分项的计算公式为:

28.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因车轮轮缘缺损、裂纹、碾堆导致的车轮健康状态扣分项的计算公式为:

29.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因车轮踏面擦伤、局部缺陷导致的车轮健康状态扣分项的计算公式为:

30.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因车轮踏面剥离导致的车轮健康状态扣分项的计算公式为:

31.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮缘垂直磨耗超限导致的车轮健康状态扣分项的计算公式为:

32.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮辋外侧碾宽超限导致的车轮健康状态扣分项的计算公式为:

33.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轴身处打痕、碰伤、磨伤或电焊打火缺陷导致的轮对健康状态扣分项的计算公式为:

34.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮座与轮毂结合部位出现透油或透锈现象导致的轮对健康状态扣分项的计算公式为:

35.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因装用带辐板孔车轮的轮对导致的轮对健康状态扣分项的计算公式为:

36.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因车轮踏面及轮缘损伤无法消除导致的轮对健康状态扣分项的计算公式为:

37.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮辋外侧及辐板上有沿圆周方向的重皮导致的轮对健康状态扣分项的计算公式为:

38.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因辗钢车轮有铲槽导致的轮对健康状态扣分项的计算公式为:

39.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轴身及轴中央和原型公称尺寸相差导致的轮对健康状态扣分项的计算公式为:

40.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因车轮轮辋宽度小于134mm导致的轮对健康状态扣分项的计算公式为:

41.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮辋厚度小于26mm导致的轮对健康状态扣分项的计算公式为:

42.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮对内侧距离三处最大差>3mm导致的轮对健康状态扣分项的计算公式为:

43.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因轮辋宽度≥134mm时,轮对内侧距离超过1350mm~1356mm范围导致的轮对健康状态扣分项的计算公式为:

44.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因26~28mm的车轮轮辋探伤结果不合格而导致的车轮健康状态扣分项的计算公式为:

45.如权利要求23所述的车轮健康状态判断方法,其特征在于,所述因敲击车轮发现疑似裂纹或声音沉闷情况无法确认,并且轮辋探伤检查不合格导致的轮对健康状态扣分项的计算公式为:

46.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该计算机程序被处理器执行时实现根据权利要求1至45中任一项所述的方法的步骤。

47.一种计算机设备,包括存储器和处理器,在所述存储器上存储有能够在处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现权利要求1至45中任一项所述的方法的步骤。

技术总结本发明提出一种车轮健康状态判断方法及装置,涉及铁路货车检修技术领域。其中,车轮健康状态判断方法包括:计算车轮在制造阶段的制造健康系数;计算车轮在运用阶段的运用健康系数;计算车轮在检修阶段的健康状态扣分项;根据车轮的制造健康系数和运用健康系数和在检修阶段的健康状态扣分项计算车轮的健康状态分数;根据车轮的健康状态分数评价车轮的健康状态。本发明提出的车轮健康状态判断方法及装置,通过采用自动化、数字化的技术手段,降低人工劳动强度,提高检修效率及检修质量,实现对车轮技术状态的准确分析和评价,避免了人为因素的干扰,提高了评价的准确性和可靠性。技术研发人员:杨兴宽,杨延峰,石珮廷,李立,潘碧琳,甄广川,孙磊受保护的技术使用者:中国铁道科学研究院集团有限公司金属及化学研究所技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278742.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表