一种电流互感器及其铁芯制备设备的制作方法

- 国知局

- 2024-08-22 14:33:04

本技术涉及电力,尤其涉及一种电流互感器及其铁芯制备设备。

背景技术:

1、电流互感器是一种用于测量交流电流的电气设备;电流互感器最基本的功能是将高电流转换为低电流,电流互感器与继电保护装置配合使用,可以在电流超过预定阈值时触发保护动作。电流互感器可以用于故障录波装置中,记录故障发生时的电流波形,帮助工程师分析故障原因,进行系统维护和优化。电流互感器还能在测量设备和高电流电路之间提供电气隔离,确保操作人员和测量设备的安全。通过对电网中各点的电流进行监测,电流互感器有助于实现电力系统的负载平衡和优化,提高系统运行的效率和稳定性。

2、现有电流互感器大部分为单绕组和双绕组,双绕组电流互感器的变比相对固定,不能提供多种变比选择。在某些应用中,可能无法提供足够的输出电流选项,限制了其在特定场合的适用性,且同一点位处需要多个互感器,空间占用过大,使用件数过多。

3、单绕组和双绕组的电流互感器同时还存在磁饱和问题,通过的电流超过其额定值时,可能会导致铁芯磁饱和,影响测量的准确性和互感器的性能。二次侧易发生开路,如果二次侧绕组开路,可能会产生很高的电压,对设备和运行人员安全造成威胁,并且铁芯损耗增加,有烧坏设备的可能。

技术实现思路

1、为了改善现有单绕组和双绕组电流互感器所存在的问题,本技术提供一种电流互感器及其铁芯制备设备。

2、第一方面,本技术提供一种电流互感器,采用如下的技术方案:

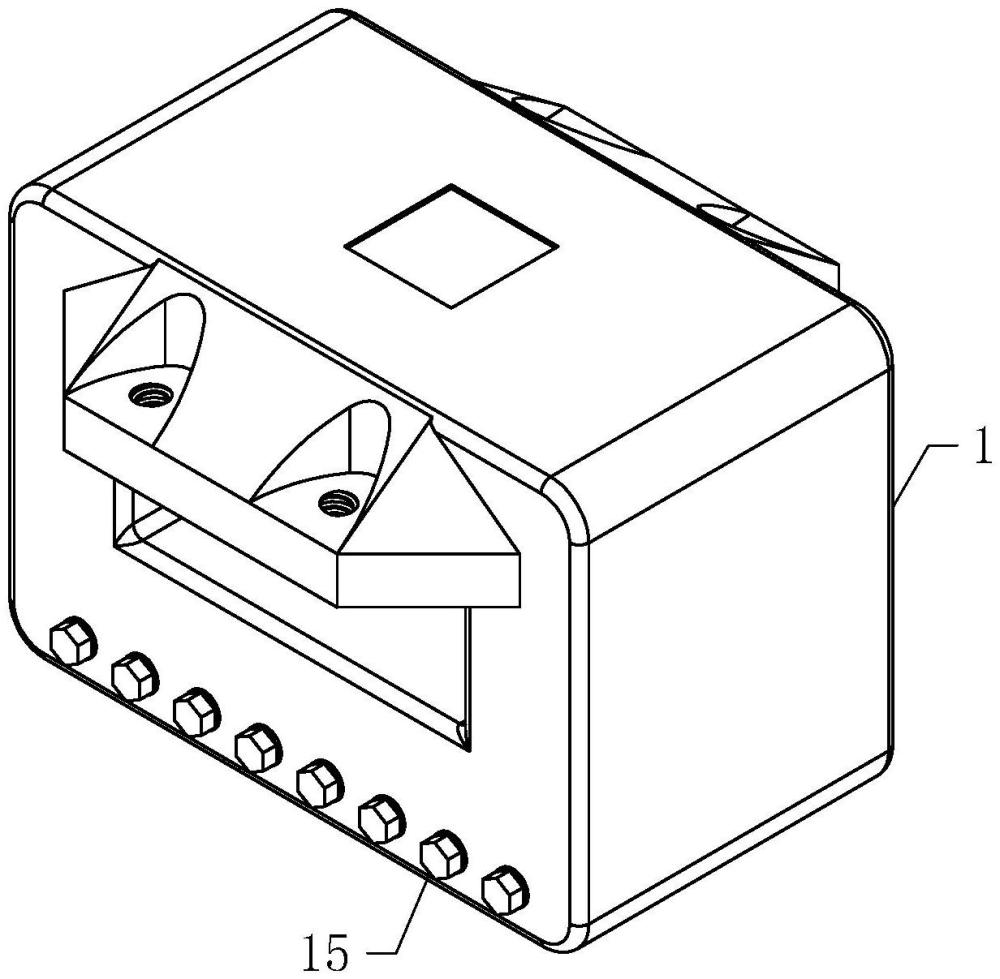

3、一种电流互感器,包括壳体、一级绕组、二级绕组、三级绕组、四级绕组、接线端子和多个铁芯;

4、多个铁芯依次排列安装于壳体内,一级绕组、二级绕组、三级绕组、四级绕组依次排列安装于多个铁芯上;

5、一级绕组、二级绕组、三级绕组、四级绕组分别对应连接两个接线端子;

6、壳体具有贯穿部,贯穿部用于供相线通过。

7、通过采用上述技术方案,于壳体内设置多个铁芯,并安装一级绕组、二级绕组、三级绕组、四级绕组等四个绕组,能够缩小空间,降低同一点位多个电流互感器的空间占用率,改善现有单绕组和双绕组电流互感器所存在的问题,还能够获得提供更多的次级绕组,能够提供多种不同的输出电流和变比,增加了应用的灵活性。

8、第二方面,本技术提供一种电流互感器的铁芯制备设备,采用如下的技术方案:

9、一种电流互感器的铁芯制备设备,包括:

10、机台;

11、铁芯卷绕机构,所述铁芯卷绕机构安装于机台上,所述铁芯卷绕机构用于制备铁芯;

12、送料机构,所述送料机构安装于机台上,所述送料机构用于向铁芯卷绕机构输送硅钢片;

13、截断机构,所述截断机构安装于送料机构上,且位于送料机构和铁芯卷绕机构之间;

14、激光焊接机构,所述激光焊接机构安装于铁芯卷绕机构的一侧,所述激光焊接机构用于硅钢片的定口与收口。

15、通过采用上述技术方案,预备物料,将硅钢片卷置于送料结构上,送料机构驱动硅钢片卷转动,硅钢片被输送至铁芯卷绕机构,铁芯卷绕机构卷绕一至两圈的硅钢片后,激光焊接机构进行定口铁芯卷绕机构开始卷绕,形成一定圈数的铁芯,截断机构截断硅钢片,激光焊接机构对硅钢片进行收口,从而实现激光焊接进行铁芯卷绕的收口,激光焊接使得铁芯能够具有耐高温和耐寒的特性,承受的温度范围在-40℃至130℃,能够进一步地配合四级绕组提供多种不同的输出电流和变比,增加电流互感器的安全性能。

16、可选的,所述送料机构包括:

17、送料架,所述送料架固定安装于机台上;

18、支撑盘,所述支撑盘转动安装于送料架上,所述支撑盘用于支撑硅钢片卷和驱动硅钢片卷转动;

19、送料驱动件,所述送料驱动件固定安装于送料架上,所述支撑盘具有中心转轴,所述支撑盘的中心转轴与送料驱动件连接,所述送料驱动件用于驱动支撑盘转动;

20、所述支撑盘安装有限制件,所述限制件与硅钢片卷抵接,所述限制件用于限制硅钢片卷相对于支撑盘的轴向滑移。

21、通过采用上述技术方案,固定硅钢片卷时,将硅钢片置于支撑盘的中心转轴上,再使限制件与硅钢片卷抵接,完成硅钢片卷的固定,再将硅钢片的一端牵引至铁芯卷绕机构,需要送料时,送料驱动件驱动支撑盘转动,实现硅钢片自主输送,一方面,设置支撑盘和限制件能够快速地安装硅钢片卷,缩短补料时长,另一方面,设置送料驱动件,能够实现自主输送,提高输送的便捷度以及提高生产效率。

22、可选的,所述限制件包括:

23、限位部件,所述限位部件一端与支撑盘铰接,另一端与硅钢片卷抵接;

24、限位拉杆,所述限位拉杆一端穿设于所述支撑盘的中心转轴,所述限位拉杆的一端与限位部件铰接;

25、所述限位拉杆具有锁部,所述锁部与支撑盘的中心转轴的端部卡接,所述锁部用于限制限位拉杆的轴向滑移;

26、所述限位部件的铰接端通过联动部件与限位拉杆铰接;

27、限位拉杆上套设有第一弹力部件,所述第一弹力部件具有弹性,且所述第一弹力部件用于为限位部件提供支持力。

28、通过采用上述技术方案,初始状态下,限位拉杆的锁部与支撑盘的中心转轴的端部卡接,限位部件此时与支撑盘的中心轴线平行,第一弹力部件处于受力状态;需要固定硅钢片卷时,将硅钢片卷穿入支撑盘的中心转轴,然后转动限位拉杆的锁部,使其脱离支撑盘的中心转轴,第一弹力部件推动限位拉杆滑移,限位拉杆推动来联动部件摆动,联动部件推动限位部件摆动,直至限位部件与硅钢片卷抵接,硅钢片卷被固定;通过设置第一弹力部件、限位拉杆、联动部件和限位部件,能够快速地实现硅钢片卷的固定,提高补料的效率,通过拉动限位拉杆,转动限位拉杆的锁部,即可快速控制限位部件与硅钢片卷的抵接状态,从而快速地限制硅钢片卷的滑移。

29、可选的,所述送料机构还包括:

30、拉料平台,所述拉料平台滑移安装于机台上;

31、所述截断机构安装于所述拉料平台上;

32、张紧部件,所述张紧部件安装于拉料平台上,且硅钢片穿设于所述张紧部件,所述张紧部件用于调节硅钢片卷绕的张力;

33、拉料部件,所述拉料部件滑移安装于所述机台上,所述拉料部件用于夹取并带动硅钢片移动;

34、清洁部件,所述清洁部件安装于拉料部件的一侧,所述清洁部件与硅钢片抵接。

35、通过采用上述技术方案,需要卷绕铁芯时,硅钢片穿过张紧部件后,再穿过清洁部件进行清洗,再穿入拉料部件夹紧,拉料部件拉动硅钢片的一端移动至卷绕机构处,铁芯卷绕机构配合激光焊接进行铁芯的定口,铁芯卷绕机构工作,形成一定圈数的铁芯,截断机构截断硅钢片,激光焊接机构对硅钢片进行收口;上述方案,清洁部件对硅钢片上附着的碎屑和灰尘进行处理,减少铁芯生产过程中碎屑和灰尘的附着量,在一定程度上能够提高铁芯的磁性能、机械强度和电气性能;张紧部件则能够为卷绕铁芯提供较好的张紧度,减少卷绕硅钢片过松,影响铁芯的性能指标。

36、可选的,所述铁芯卷绕机构包括:

37、卷绕支架,所述卷绕支架固定安装于机台上;

38、卷绕模具,所述卷绕模具安装于卷绕支架上;

39、所述卷绕模具具有卷绕部,所述卷绕部与卷绕模具转动连接,且可与卷绕模具拆卸连接;

40、卷绕驱动件,卷绕驱动件固定安装于卷绕支架上,所述卷绕驱动件驱动卷绕模具的卷绕部相对于卷绕支架转动;

41、脱模驱动件,所述卷绕模具与脱模驱动件可拆卸连接,所述脱模驱动件驱动卷绕模具相对于卷绕支架滑移。

42、通过采用上述技术方案,进行铁芯卷绕时,拉料部件将硅钢片的一端拉至卷绕模具处,卷绕驱动件驱动卷绕模具的卷绕部转动,直至完成铁芯的卷绕和收口,脱模驱动件驱动卷绕模具滑移,卷绕模具推动铁芯土里卷绕部,实现铁芯的脱模;通过设置卷绕驱动件、卷绕模具、卷绕部和脱模驱动件,能够提高卷绕铁芯的自动化程度及提高生产效率,相比于人工卷绕,能够提高铁芯卷绕的紧密度和质量。

43、可选的,所述脱模驱动件上设置有调节部件,所述调节部件一端与脱模驱动件转动连接,另一端穿设于卷绕支架,且与所述卷绕支架滑移连接;

44、所述调节部件的一端与卷绕模具卡接,所述调节部件用于控制卷绕模具相对于卷绕支架滑移;

45、所述卷绕模具设置有卡接部和穿入部,所述卷绕模具的卡接部与穿入部连通;

46、所述卷绕模具的卡接部与调节部件卡接,所述穿入部用于供调节部件穿入卷绕模具。

47、通过采用上述技术方案,安装卷绕模具时,将卷绕部套接于卷绕驱动件上,再将卷绕模具的穿入部插入调节部件,再移动卷绕模具,使调节部件从卷绕模具的穿入部滑入至卡接部,转动调节部件,调节部件带动卷绕模具逐渐地穿过卷绕部,直至卷绕模具与卷绕部的一端抵紧,完成卷绕模具的安装;需要更换不同规格的卷绕模具时,转动调节部件,使卷绕模具脱离卷绕部,取下卷绕模具,再取下卷绕部,更换另一个规格的卷绕部和卷绕模具,即改变卷绕直径的规格,同上述方式安装;通过设置调节部件、卷绕模具上设置卷绕部、卡接部和穿入部,能够快速更换不同规格的模具,卷绕不同规格的铁芯,增加制备规格,降低成本及扩大适应范围。

48、可选的,所述激光焊接机构包括:

49、焊接板,所述焊接板固定安装于所述机台上;

50、激光焊枪,所述激光焊枪滑移安装于焊接板上;

51、横移驱动件,所述横移驱动件安装于焊接板上,所述横移驱动件用于驱动激光焊枪相对于焊接板横移;

52、横向压料部件,所述横向压料部件一端与横移驱动件的输出端铰接,另一端与所述卷绕模具的卷绕部抵接;

53、第二弹力部件,所述第二弹力部件一端与横移驱动件连接,另一端与横向压料部件连接,且所述第二弹力部件具有弹性。

54、通过采用上述技术方案,进行定口和收口时,横移驱动件驱动横向压料部件与卷绕部抵接,即与卷绕于卷绕部上的硅钢片抵接,对硅钢片进行定位压紧,第二弹力部件则能够为横向压料部件提阻尼,使其压紧硅钢片,从而提高铁芯定口和收口的稳定度,且第二弹力部件能够限制横向压料部件的摆动范围,在一定范围内摆动,以及缓冲卷绕硅钢片时,硅钢片传递至横向压料部件的冲击力;采用激光焊枪对铁芯进行定口和收口,铁芯的稳定度较高,能够使铁芯具有耐高温和耐寒的特性,承受的温度范围在-40℃至130℃,能够进一步地配合四级绕组提供多种不同的输出电流和变比,增加电流互感器的安全性能。

55、可选的,所述卷绕模具上设置有钢片定位部件,所述钢片定位部件插接于卷绕模具上,所述钢片定位部件具有下压部;

56、所述卷绕部上设置有凹部,所述凹部与钢片定位部件的下压部适配。

57、通过采用上述技术方案,需要卷绕铁芯时,拉料部件将硅钢片拉至卷绕部的凹部处,钢片定位部件驱动下凹部下压,硅钢片的端部变形且与卷绕部的凹部贴合,钢片定位部件驱动下压部远离卷绕部;卷绕驱动件驱动卷绕部转动,卷绕部带动硅钢片转动一定圈数,横向驱动件驱动横向压料部件压住硅钢片,激光焊枪开始焊接,实现定口,横向驱动件驱动横向压料部件脱离硅钢片,进行铁芯剩余部分的卷绕。通过设置钢片定位部件、下压部及卷绕部上设置凹部,能够将硅钢片的头部进行固定,实现初步卷绕再定口,无需额外设置夹取机构,且额外设置夹取机构会增加定口的紧密度,降低铁芯的磁性能、机械强度和电气性能。

58、可选的,所述机台上设置有接料台,所述接料台位于所述卷绕模具的下方;

59、所述接料台上设置有接料部件,所述接料部件靠近端部的部位与接料台转动连接,另一端与所述卷绕模具抵接;

60、所述机台上设置接料驱动件,所述接料驱动件一端与机台铰接,另一端与接料部件的端部铰接。

61、通过采用上述技术方案,铁芯卷绕完成时,接料驱动件驱动接料部件摆动,接料部件的一端与卷绕部抵接,脱模驱动件驱动调节部件滑移,调节部件带动卷绕模具滑移,卷绕模具将套接于卷绕部的铁芯推至接料部件上,接料驱动件驱动接料部件摆动至接料台处,铁芯与接料台接触并滑落至收料区,实现铁芯的稳定脱模,减少损伤,保证较高的制备质量。

62、综上所述,本技术具有以下有益效果:

63、1. 壳体内设置多个铁芯,并安装一级绕组、二级绕组、三级绕组、四级绕组等四个绕组,能够缩小空间,降低同一点位多个电流互感器的空间占用率,改善现有单绕组和双绕组电流互感器所存在的问题,还能够获得提供更多的次级绕组,能够提供多种不同的输出电流和变比,增加了应用的灵活性。

64、2. 通过设置激光焊接机构,激光焊接使得铁芯能够具有耐高温和耐寒的特性,承受的温度范围在-40℃至130℃,能够进一步地配合四级绕组提供多种不同的输出电流和变比,增加电流互感器的安全性能。

65、3. 一方面,设置支撑盘和限制件能够快速地安装硅钢片卷,缩短补料时长,另一方面,设置送料驱动件,能够实现自主输送,提高输送的便捷度以及提高生产效率。

66、4. 通过设置第一弹力部件、限位拉杆、联动部件和限位部件,能够快速地实现硅钢片卷的固定,提高补料的效率,通过拉动限位拉杆,转动限位拉杆的锁部,即可快速控制限位部件与硅钢片卷的抵接状态,从而快速地限制硅钢片卷的滑移。

67、5. 清洁部件对硅钢片上附着的碎屑和灰尘进行处理,减少铁芯生产过程中碎屑和灰尘的附着量,在一定程度上能够提高铁芯的磁性能、机械强度和电气性能;张紧部件则能够为卷绕铁芯提供较好的张紧度,减少卷绕硅钢片过松,影响铁芯的性能指标。

68、6. 通过设置卷绕驱动件、卷绕模具、卷绕部和脱模驱动件,能够提高卷绕铁芯的自动化程度及提高生产效率,相比于人工卷绕,能够提高铁芯卷绕的紧密度和质量。

69、7. 通过设置调节部件、卷绕模具上设置卷绕部、卡接部和穿入部,能够快速更换不同规格的模具,卷绕不同规格的铁芯,增加制备规格,降低成本及扩大适应范围。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279084.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表