一种用于数控加工的参数数据快速存储传输处理方法与流程

- 国知局

- 2024-08-22 14:35:36

本发明涉及数控加工数据处理领域,具体涉及一种用于数控加工的参数数据快速存储传输处理方法。

背景技术:

1、数控加工技术因为自动化水平高和质量稳定等特点已经成为机械加工行业的核心技术,直接影响着我国加工制造业的水平。编制零件数控加工程序是进行数控加工的核心步骤,是数控机床用于实际加工的先决条件,在数控机床上进行零件加工过程中,程序编写的好坏会直接影响数控机床的加工质量和加工效率,而程序编写的好坏与数据处理方法的优劣密不可分。选择合适的数据处理方法对数控加工数据进行采集、传输、处理和分析等有效处理,对提高数控加工生产效率和产品质量至关重要。

2、现有常用三次插值拟合法和excel软件计算的曲线拟合方法,快速、直观对操作者要求低,具有一定的实用性,但在处理复杂或非标准数据时会出现不够灵活,导致拟合曲线与实际数据有较大偏差的问题,在处理大量数据或需要频繁更新数据的情况下,会出现计算速度慢处理效率低的问题,并且拟合结果也无法准确验证,可靠性难以评估,因此仍需一种可处理大量数据且处理效率高,存储稳定的数据处理方法。

技术实现思路

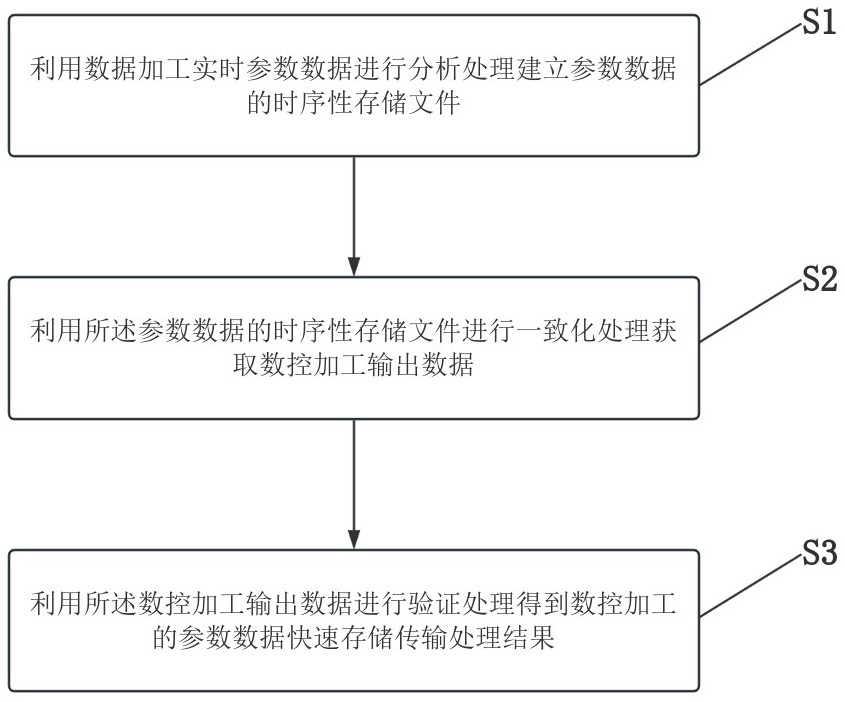

1、针对现有技术的不足,本发明提供了一种用于数控加工的参数数据快速存储传输处理方法,通过利用时序性存储文件根据所需格式进行一致化处理并根据应用环境再次进行验证,最终得到存储传输处理结果,提升处理效率及存储稳定性。

2、为实现上述目的,本发明提供了一种用于数控加工的参数数据快速存储传输处理方法,包括:

3、s1、利用数控加工实时参数数据进行分析处理建立参数数据的时序性存储文件;

4、s2、利用所述参数数据的时序性存储文件进行快速传输处理获取数控加工传输数据;

5、s3、利用所述数控加工传输数据进行验证处理得到数控加工的参数数据快速存储传输处理结果。

6、进一步的,所述利用数控加工实时参数数据进行分析处理建立参数数据的时序性存储文件包括:

7、s1-1、采集数控加工实时参数数据;

8、s1-2、利用所述数控加工实时参数数据获取数控加工参数的初始数据特征;

9、s1-3、根据所述数控加工参数的初始数据特征进行多级处理得到数控加工实时参数数据的数据特征;

10、s1-4、利用所述数控加工实时参数数据的数据特征获取数控加工实时参数数据的时序性存储文件;

11、其中,所述数控加工参数数据包括刀具切削速度,进给速度、进给量、刀具位置、工件位置和刀具类型参数。

12、进一步的,利用所述数控加工实时参数数据获取数控加工参数的初始数据特征包括:

13、s1-2-1、利用所述数控加工实时参数数据获取对应加工温度数据作为第一验证标签,并建立加工温度数据与数控加工实时参数数据之间的第一线性映射;

14、s1-2-2、利用所述数控加工实时参数数据获取对应压力数据作为第二验证标签,并建立压力数据与数控加工实时参数数据之间的第二线性映射;

15、s1-2-3、根据所述第一线性映射和第二线性映射进行时间划分处理得到数控加工实时参数数据的周期性数据特征,并作为实时验证标签;

16、s1-2-4、根据所述数控加工实时参数数据的周期性数据特征得到数控加工实时参数数据的位移数据,并建立位移数据与时间的周期性映射关系;

17、s1-2-5、根据所述位移数据与时间数据的周期性映射关系分别得到数控加工实时参数数据的加工速度特征、切削速度特征和进给速度特征;

18、s1-2-6、利用所述加工速度特征、切削速度特征和进给速度特征作为数控加工参数的初始数据特征;

19、其中,所述周期性数据特征为加工温度数据、压力数据与数控加工参数数据随时间变化产生的周期性特征;所述位移数据包括刀具位移数据和工件位移数据;位移数据与时间数据的周期性映射关系为重复相同位移路径进行循环加工时,位移路径的起始时刻到位移路径的终止时刻所产生的时间间隔可视为一个加工周期的周期性时间间隔,在该时间间隔内,采集的位移数据与采样时间之间存在的一一对应关系;所述第一线性映射和第二线性映射均为一对一映射。

20、进一步的,根据所述数控加工参数的初始数据特征进行多级处理得到数控加工实时参数数据的数据特征包括:

21、s1-3-1、获取数控加工的历史参数数据;

22、s1-3-2、根据所述数控加工参数的初始数据特征与对应数控加工的历史参数数据的数据特征进行一级比对处理得到偏差数据;

23、s1-3-2-1、根据所述数控加工的历史参数数据获取周期性时间间隔内的数控加工的历史参数特征数据的平均值和对应加工数据误差范围;

24、s1-3-2-2、根据所述数控加工参数的初始数据特征分别获取对应的进给量数据、切削速度数据和切削深度数据作为数控加工的实时参数特征数据;

25、s1-3-2-3、判断所述数控加工的实时参数特征数据与数控加工的历史参数特征数据的平均值是否对应,若是,则输出偏差数据为0,并利用所述数控加工的实时参数特征数据作为数控加工参数的初始数据特征的更新数据,直接执行s1-3-4,否则,则执行s1-3-2-4;

26、s1-3-2-4、判断所述数控加工的实时参数特征数据是否在加工数据误差范围之内,若是,则输出偏差数据为0,并利用所述数控加工的实时参数特征数据作为数控加工参数的初始数据特征的更新数据,否则,则输出所述数控加工的实时参数特征数据与历史数控加工参数特征数据的平均值之间的差值作为偏差数据,并执行s1-3-3;

27、s1-3-3、利用所述偏差数据进行二级校正处理得到数控加工参数的初始数据特征的更新数据;

28、s1-3-3-1、利用所述偏差数据对数控加工的实时参数特征数据进行校正处理得到校正后的数控加工的实时参数特征数据;

29、s1-3-3-2、判断所述校正后的数控加工的实时参数特征数据与数控加工的历史参数特征数据的平均值是否一致,若是,则获取校正后的数控加工的实时参数特征数据对应的数控加工参数的初始数据特征作为数控加工参数的初始数据特征的更新数据,并执行s1-3-4,否则,则根据所述数控加工参数的初始数据特征分别获取刀具位置数据和工件位置数据作为更新的数控加工的实时参数特征数据,并返回s1-3-2-2;

30、s1-3-4、利用所述数控加工参数的初始数据特征的更新数据进行三级验证处理得到数控加工实时参数数据的数据特征;

31、s1-3-4-1、利用所述数控加工参数的初始数据特征的更新数据基于第一关系和第二关系分别获取对应的数控加工实时参数的温度数据特征和压力数据特征;

32、s1-3-4-2、判断所述数控加工实时参数的温度数据特征对应温度数据与第一验证标签是否一致,若是,则执行s1-3-4-3,否则,返回s1-3-2;

33、s1-3-4-3、判断所述数控加工实时参数的压力数据特征对应压力数据与第二验证标签是否一致,若是,则输出所述数控加工参数的初始数据特征的更新数据为数控加工实时参数数据的数据特征,否则,返回s1-3-2。

34、进一步的,利用所述数控加工实时参数数据的数据特征获取数控加工实时参数数据的时序性存储文件包括:

35、s1-4-1、利用所述数控加工实时参数数据的数据特征建立数控加工参数关联数据库;

36、s1-4-1-1、利用所述数控加工实时参数数据的数据特征进行加工模拟处理建立对应数控加工工况仿真模型;

37、s1-4-1-2、根据所述数控加工工况仿真模型得到数控加工的模拟数据;

38、s1-4-1-3、根据所述数控加工的模拟数据进行分析处理分别得到刀具参数模拟数据与工件参数模拟数据之间的第一映射关联、刀具参数模拟数据和加工环境参数模拟数据之间的第二映射关联、工件参数模拟数据和加工环境参数模拟数据之间的第三映射关联;

39、s1-4-1-4、利用所述第一映射关联、第二映射关联和第三映射关联建立数控加工参数关联数据库;

40、s1-4-2、利用所述数控加工参数关联数据库基于erd获取对应数据结构;

41、s1-4-3、根据所述数据结构进行快速存储得到时序性存储文件;

42、s1-4-3-1、根据所述数据结构按数据大小进行分区处理获取对应分区数据;

43、s1-4-3-2、利用所述数据结构基于时间戳进行排序处理获取对应时间序列数据,并作为回溯标签;

44、s1-4-3-3、利用所述分区数据和时间序列数据进行数据对齐处理获取对应待存储数据;

45、s1-4-3-4、根据所述待存储数据进行快速对齐存储获得时序性存储文件;

46、其中,所述数控加工工况仿真模型用于模拟数控加工过程,并输出数控加工过程产生的过程参数;所述数控加工的模拟数据包括刀具参数模拟数据、工件参数模拟数据和加工环境参数模拟数据;所述第一映射关联、第二映射关联和第三映射关联均为双向多对多映射,呈非线性数学关系;所述数据结构包括字段数据的数据类型、长度、时间戳。

47、进一步的,利用所述参数数据的时序性存储文件进行快速传输处理获取数控加工传输数据包括:

48、s2-1、利用所述数控加工参数数据的时序性存储文件进行统一处理得到待传输数据;

49、s2-1-1、利用所述数控加工参数数据的时序性存储文件进行数据单位及表达形式统一处理得到对应数控加工参数的标准化数据;

50、s2-1-2、利用所述数控加工参数数据的时序性存储文件进行格式统一处理得到对应数控加工参数的二进制格式数据;

51、s2-1-3、利用所述数控加工参数的标准化数据和数控加工参数的二进制格式数据作为待传输数据;

52、s2-2、利用所述待传输数据进行并行传输得到传输接收数据;

53、s2-3、根据所述传输接收数据进行验证得到数控加工传输数据。

54、进一步的,利用所述待传输数据进行并行传输得到传输接收数据包括:

55、s2-2-1、利用所述待传输数据建立数据趋势;

56、s2-2-1-1、获取当前时刻作为传输起始时刻t;

57、s2-2-1-2、获取所述传输起始时刻t对应的待传输数据作为传输起始数据;

58、s2-2-1-3、根据传输起始数据获取对应t0时刻的待传输数据作为前置传输数据;

59、s2-2-1-4、利用所述传输起始数据和前置传输数据建立数据趋势;

60、s2-2-2、根据所述数据趋势基于数据逻辑分割获取多组数据块;

61、s2-2-3、利用所述多组数据块基于多线程传输技术获取对应传输通道;

62、s2-2-4、利用所述传输起始数据基于传输通道进行并行传输获取传输接收数据;

63、其中,所述数据逻辑分割为按照固定时间间隔的时间序列逻辑顺序进行分割;所述时刻t0是时刻t的前置时刻,所述数据趋势为数据跟随时间的变化呈上升或下降的波动趋势。

64、进一步的,根据所述传输接收数据进行验证得到数控加工传输数据包括:

65、s2-3-1、判断所述传输接收数据的数据结构与数控加工参数数据的时序性存储文件的数据结构是否一致,若是,则执行s2-3-2,否则,则数据异常,返回s2-1重新获取待传输数据;

66、s2-3-2、判断所述传输接收数据是否完整,若是,则执行s2-3-3,否则,则数据传输异常,返回s2-2重新进行传输;

67、s2-3-3、判断所述传输接收数据的时间是否一致,若是,则输出所述传输接收数据作为数控加工传输数据,并执行s3-1,否则,则数据传输异常,返回s2-2重新进行传输。

68、进一步的,利用所述数控加工传输数据进行验证处理得到数控加工的参数数据快速存储传输处理结果包括:

69、s3-1、利用所述数控加工传输数据进行时间验证得到数控加工传输数据的时间验证结果;

70、s3-1-1、利用所述数控加工传输数据按时间戳划分处理获取对应数控加工传输数据的时间序列;

71、s3-1-2、判断所述数控加工传输数据的时间序列排序与待传输数据所对应的时间戳排序是否一致,若是,则输出对应时间验证结果,并直接执行s3-2,否则,则获取所述数控加工传输数据的时间序列对应时间戳,并执行s3-1-3;

72、s3-1-3、判断所述数控加工传输数据的时间序列对应时间戳是否连续,若是,则处理结果正常,并执行s3-1-4,否则,则处理结果异常,直接执行s3-1-5;

73、s3-1-4、判断所述数控加工传输数据的时间序列对应时间戳是否倒序,若是,则处理结果异常,直接执行s3-1-5,否则,则处理结果正常,输出对应处理结果作为时间验证结果,并执行s3-2;

74、s3-1-5、利用所述数控加工传输数据基于z-score算法获取异常值数据并返回s2-1;

75、s3-2、利用所述数控加工传输数据与数据趋势进行比对得到数控加工传输数据的趋势验证结果;

76、s3-3、利用所述数控加工传输数据与实时验证标签进行比对得到数控加工传输数据的应用验证结果;

77、s3-3-1、判断所述数控加工传输数据与对应历史数控加工参数数据是否一致,若是,则执行s3-3-2,否则,则获取与历史数控加工参数数据一致的数控加工传输数据作为更新的待传输数据,返回s2-2;

78、s3-3-2、判断所述数控加工传输数据对应的周期性数据特征与实时验证标签是否一致,若是,则输出对应的应用验证结果,否则,则停止处理;

79、s3-4、利用所述数控加工传输数据的时间验证结果、数控加工传输数据的趋势验证结果和数控加工传输数据的应用验证结果作为数控加工的参数数据快速存储传输处理结果。

80、进一步的,利用所述数控加工传输数据与数据趋势进行比对得到数控加工传输数据的趋势验证结果包括:

81、s3-2-1、利用所述数控加工传输数据按不同时序划分获取对应数控加工传输数据时序特征;

82、s3-2-2、根据所述数控加工传输数据时序特征获取当前时序所对应的数控加工传输数据时序特征作为实时特征;

83、s3-2-3、根据所述实时特征分别获取对应数控加工传输数据的前置时序特征和后置时序特征;

84、s3-2-4、利用所述数控加工传输数据的前置时序特征和后置时序特征建立数控加工传输数据时间特征趋势;

85、s3-2-5、判断所述数控加工传输数据时间特征趋势与数据趋势是否一致,若是,则输出对应趋势验证结果,并执行s3-3,否则,则停止处理。

86、与最接近的现有技术相比,本发明具有的有益效果:

87、本技术提供的一种用于数控加工的参数数据快速存储传输处理方法中,通过数控加工的实时数据与历史数据结合进行多级处理,摘取数据相关特征进行归档存储,加入时刻辅助和建立数据关系得到时序性存储文件,存储逻辑清晰,通过对时序性存储文件进行分区对齐处理,使大批量数据可分为多组进行并行传输,传输过程中还可通过各类标签进行查询和验证,提升了处理效率和存储稳定性,可应用于大批量连续性数据处理。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279214.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表