一种气相中二甲醚连续液化分离的方法与流程

- 国知局

- 2024-08-22 14:39:34

本技术涉及一种气相中二甲醚连续液化分离的方法,属于化学化工。

背景技术:

1、煤制合成气生产乙醇、二甲醚工艺过程中,存在尾气回收有效气的工段,尾气中含有1%-9%的二甲醚,以往的工艺是将其中的有效气氢气、一氧化碳回收后,其余气体去火炬燃烧,这样既把生产的产品二甲醚浪费了,又增加了火炬燃烧的碳排放,不经济又不环保。因此,亟需一种尾气中二甲醚连续液化分离的方法。

技术实现思路

1、为解决现有技术二甲醚液化分离中二甲醚吸附效率低和连续分离时液化热难以快速高效的带走移影响吸附剂吸附液化的问题,本技术提供了一种气相中二甲醚连续液化分离的方法,可以实现回收了尾气中90%的二甲醚,具有明显的经济效益和环保价值。

2、本技术采用如下技术方案:

3、一种气相中二甲醚连续液化分离的方法,包括:

4、富集浓缩过程和换热过程;

5、所述富集浓缩过程包括将富含二甲醚的混合气体通过吸附剂吸附浓缩,使二甲醚分压提高到液化条件并液化,将混合气体中二甲醚含量降低到0.5%以下;

6、所述富含二甲醚的混合气体中二甲醚的含量为1~9%;

7、所述吸附剂由煤基碳质材料经改性得到;

8、所述换热过程包括在液化的过程中通过换热装置将液化产生的热量移除。

9、本技术中,在吸附剂内部浓缩二甲醚到50%以上的浓度。

10、可选地,富含二甲醚的混合气包括二甲醚、氢气、一氧化碳、二氧化碳等少量杂质气。

11、富集浓缩主要目的是:特种吸附剂吸附二甲醚,在吸附剂内部浓度达到液化浓度后,自动液化并向下流动,同时吸附剂得到部分再生。

12、换热主要目的是:将捕捉、液化过程中产生的热量通过循环水换热移除热量,降温可以增加特种吸附剂的吸附量有利于液化。

13、可选地,所述吸附剂的比表面积大于等于1100m2/g;

14、所述吸附剂的孔容积大于等于0.75cm3/g;

15、所述吸附剂的水份小于等于3%;

16、所述吸附剂的二甲醚吸附率大于等于70%,二甲醚脱附率大于等于85%。

17、所述气相中二甲醚连续液化分离的方法还包括捕捉过程;

18、所述捕捉过程包括在所述富集浓缩过程前,使用液体二甲醚与富含二甲醚的混合气体相对流动接触,初步吸收富含二甲醚的混合气体中的部分二甲醚气体;

19、所述富集浓缩过程中,二甲醚液化后可用做捕捉过程的液体二甲醚;

20、所述接触包括:洗涤二甲醚、捕捉二甲醚雾滴气沫。

21、捕捉的主要目的是:用上部液化的,向下部流动的液体二甲醚直接吸收原料气中部分二甲醚,这样可以降低进入吸附剂中的二甲醚减少特种吸附剂用量。

22、所述改性的过程包括:

23、将煤基碳质材料粉碎筛分为3~4mm的颗粒,清洗干燥后在非活性气氛中以5~10℃/min的速率升温至660~760℃,保温2.5~3.5h进行炭化,然后将炭化后的产物置于水蒸气或二氧化碳气氛中,在860~960℃保温1.5~2.5h进行活化,将活化后的产物进行氮气等离子处理,将产物洗涤、干燥得到所述吸附剂;

24、所述氮气等离子体处理的条件包括:

25、氮气气压为30~80 pa,处理时间为15~60s。

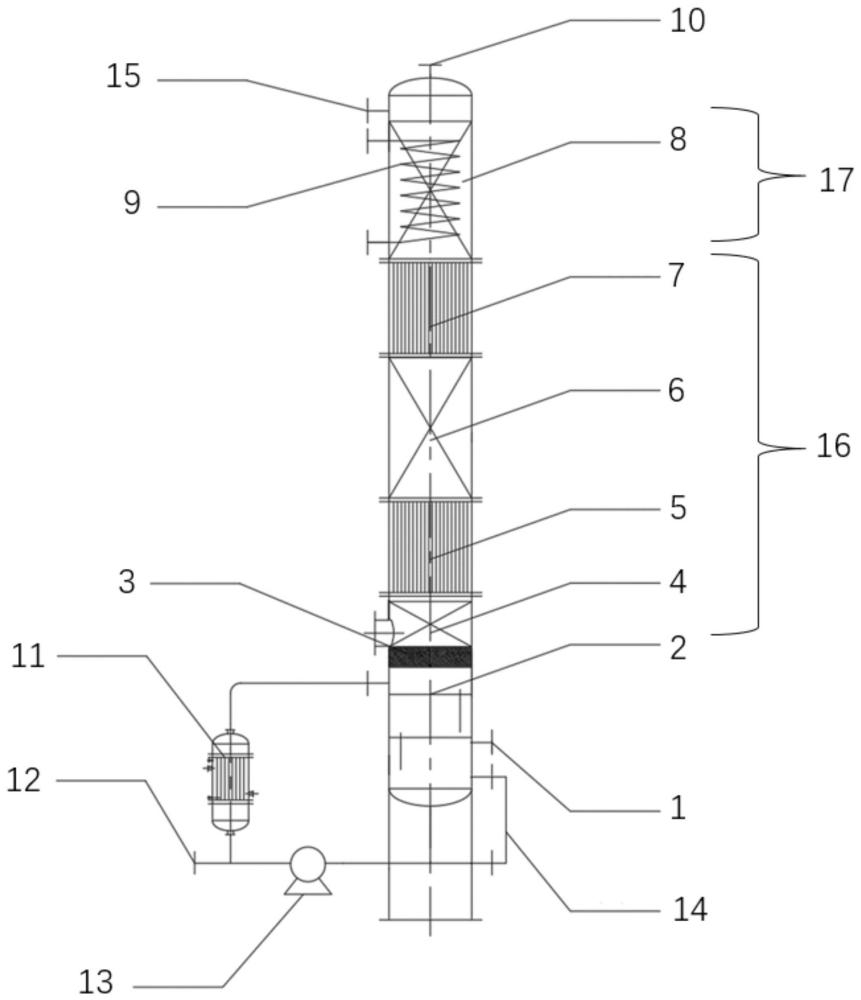

26、可选地,所述煤基碳质材料优选为优质煤。

27、本技术的吸附剂制备过程中,较低温度下活化速率较慢,但可能形成更均匀的孔结构;过高温度可能导致孔结构过度烧蚀。活化时间过短可能活化不充分,过长则可能对吸附剂结构造成不必要的破坏。氮气等离子体处理中放电功率不做严格限定,本领域技术人员可根据需要进行选择,放电功率越高,等离子体的活性越强,处理效果越好,但过高的放电功率可能会导致处理对象表面的损伤。氮气等离子处理一般在室温下进行,但有些情况下可能需要加热处理对象或等离子体,以提高处理效果。

28、可选地,使二甲醚分压提高到液化条件的过程包括:使二甲醚分压由5~8%提高到50%以上。

29、可选地,所述液化的条件包括:液化压力为2~4mpa,液化温度为40~50℃。

30、根据本技术的另一方面,提供了一种使用上述方法的强换热的二甲醚连续分离装置,包括装置管体;

31、所述装置管体的下部设置有原料气入口1,顶部设置有气体出口10;

32、所述装置罐体内部自下至上依次设置有吸收塔盘2、丝网除雾器3、至少1个中部吸附液化单元16、顶部吸附液化单元17;

33、所述装置管体上位于吸收塔盘2和丝网除雾器3之间设置有液体出口,所述装置管体上位于原料气入口1下侧设置有液体入口;

34、所述液体出口与循环换热器11顶部通过管道连通,所述循环换热器11底部通过管道与循环泵13的入口通过管道连通,所述循环泵13的出口与液体入口通过管道连通;

35、所述循环换热器11底部通过管道与循环泵13之间连通的管道上设置有支路管道,支路管道上设置有二甲醚出口12;

36、所述顶部吸附液化单元17包括填充的顶部吸附剂8和设置在顶部吸附剂8中设置有盘管冷却器9。

37、所述中部吸附液化单元16包括中部吸附剂、设置在所述中部吸附剂上侧与其接触的中部换热器。

38、可选地,所述吸附剂的装填密度为550~650g/l。

39、可选地,所述吸附剂的粒径为3~4mm。

40、可选地,所述中部换热器的结构为:

41、所述中部换热器的结构为列管式换热器或盘管换热器;

42、所述中部换热器的结构为列管式换热器时,换热管内部密相装填吸附剂;

43、所述中部换热器的结构为盘管换热器时,盘管换热管22内走循环冷却水,盘管换热管22外密相装填吸附剂。

44、由于液化过程要放出大量的热量,热量的增加会减少特种吸附剂浓缩二甲醚的程度,浓缩量的减少会压重影响二甲醚在特种吸附剂中的分压,分压的降低,不利于液化,故需要及时将热量带走移除,这样才能够保证合适的液化条件连续液化,形成富集、液化、冷却、富集的良性循环系统。

45、可选地,所述顶部吸附剂8、中部吸附剂的填充结构独立地为密相装填。

46、可选地,所述丝网除雾器3的结构为:

47、所述丝网除雾器3包括全径丝网除沫器23和设置在全径丝网除沫器23内部的盘管换热器22;

48、所述盘管换热器22的出口部分延伸至所述装置管体外部。

49、二甲醚雾滴气沫捕捉是促进二甲醚液化,同时增加气液传质,降低气体中二甲醚含量,减少进入吸附剂中的二甲醚含量。

50、可选地,所述吸收塔盘的结构为:泡罩塔板。

51、可选地,所述吸收塔盘的结构包括:

52、所述吸收塔盘内设置有n个泡罩塔板24;

53、n取2~6的正整数。

54、具体地,n取3。二甲醚塔盘洗涤可以大幅降低气体中二甲醚含量,减少进入吸附剂中的二甲醚含量。

55、可选地,所述吸收塔盘中,泡罩塔板24周围的空间为二甲醚通路25。

56、可选地,所述装置管体中自下至上连续设置1~3个彼此接触的中部吸附液化单元16。

57、可选地,所述装置管体中自下至上连续设置两个中部吸附液化单元16;

58、所述连续设置两个中部吸附液化单元16的结构为:

59、自下至上依次设置的第一中部吸附剂4、第一中部换热器5、第二中部吸附剂6、第二中部换热器7。

60、可选地,所述中部吸附液化单元16内部,中部吸附剂的填充量为12~20m3,装填密度为550~650g/l。

61、可选地,所述循环泵13的出口与液体入口之间的管道上还设置有液位计14。

62、可选地,所述装置管体的顶部侧面还设置有备用口15。

63、本技术中的不同名称的“吸附剂”均为同一吸附剂,根据装置中不同的位置命名为不同名称,例如在装置顶部吸附液化单元中的吸附剂的命名为“顶部吸附剂、在中部吸附液化单元中的吸附剂命名为“中部吸附剂”。

64、本技术能产生的有益效果包括:

65、(1)本技术提供的气相中二甲醚连续液化分离的方法,通过捕捉过程、富集浓缩过程、换热过程的工艺设计和协同配合,即可以使二甲醚分压提高到液化条件并液化大量回收二甲醚,同时又降低进入吸附剂中的二甲醚减少特种吸附剂用量,并在吸附剂内部浓度达到液化浓度后吸附剂可得到部分再生,又可以将液化热快速带走移除维持和促进液化过程,应用该方法的二甲醚连续分离装置还保证了尾气中大量二甲醚液化变废为宝,实现二甲醚连续液化分离的同时将捕捉、液化过程中产生的热量通过循环水换热移除热量,能够保证合适的液化条件连续液化,形成富集、液化、冷却、富集的良性循环系统。

66、(2)本技术的方法是连续操作,可大幅度减少了传统回收尾气工艺采用的变温吸附、变压吸附过程中的有效气体损失,并且可将尾气中二甲醚含量降低到0.5%以下,保证后工段的运行,与以往工艺比较,节约了大量有效氢气、一氧化碳的发散放空,是回收二甲醚、氢气及一氧化碳并减少燃烧碳排放的工艺技术。

67、(3)本技术相比于现有技术的psa、tpsa方案可以节约运行费用约1100万元/年,每小时减少碳排放1736kg,每年减少碳排放1.388万吨,即用本技术方案比psa、tpsa方案技术所建成装置,年运行可以盈利1100万元以上。且投资低、运行简单。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279404.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。