用于扫描焊接至少两个工件的扫描焊接设备和方法与流程

- 国知局

- 2024-08-22 14:43:48

本发明涉及一种根据权利要求1的前序部分所述的扫描焊接设备以及一种根据权利要求9所述的方法。

背景技术:

1、从现有技术中已知借助于激光焊接将燃料电池的双极板焊接在一起。通过此焊接过程,在此通常使两个双极板重叠地相互接合。在此,通常使用扫描光学器件和单模激光器来焊接双极板。

技术实现思路

1、本发明的目的在于,提出一种经改善的扫描焊接设备以及一种经改善的对应焊接方法,用于对工件、尤其燃料电池的双极板进行扫描焊接。特别是,在此旨在提高接合过程的速度,同时所产生的焊缝的品质或质量至少保持不变。

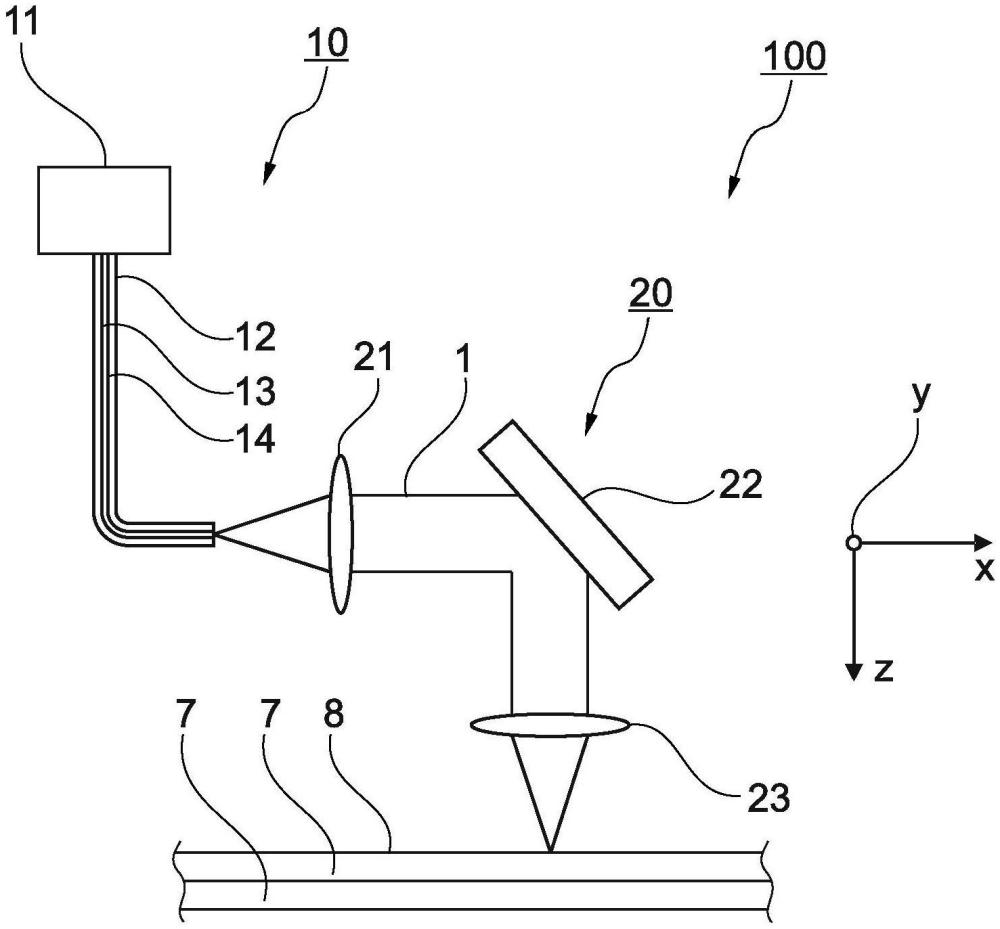

2、该目的通过根据权利要求1所述的扫描焊接设备来实现。相对应地,提出一种用于对至少两个工件进行扫描焊接的扫描焊接设备,其中该扫描焊接设备包括用于发射激光束的激光束装置和用于将所发射的激光束定向到该至少两个工件中的至少一个工件的至少一个加工表面上的扫描光学器件。在此,扫描光学器件具有准直透镜和可移动的、尤其可旋转的至少一个反射镜。在激光束装置、尤其激光束装置的激光束输出端与准直透镜之间,根据公式na=n×sin(α/2),能够由激光束装置与准直透镜之间的介质的折射率n和激光束装置与准直透镜之间的激光束的孔径角α来确定数值孔径na。在此,扫描焊接设备、尤其激光束装置被设置成使得满足数值孔径na>0.08。

3、通过根据本发明配置的数值孔径,可以在成像比尽可能小的情况下用扫描光学器件的较大扫描场实现对工件的激光束焊接。在此,通过较大的扫描场,还可以完全扫描且因此快速地焊接较大的工件、如燃料电池的双极板。较小的成像比可以实现产生激光束的较小射束直径,因此可以在高行进速度的情况下实现尽可能小的焊缝宽度,并且可以将向相互接合的工件中的热量输入保持得较低。因此,可以在所产生的焊缝的质量保持不变或更好的情况下实现激光焊接过程的速度。

4、在此,“扫描焊接设备”被理解为这样的焊接设备,该焊接设备具有扫描光学器件,即,具有用于使激光束偏转的可移动的一个或多个反射镜的焊接光学器件。这样的扫描焊接设备或这样的扫描焊接器可以实现扫描焊接。在此,“扫描焊接”被理解为这样的焊接方法,在该焊接方法中,藉由扫描焊接器的扫描光学器件内的该一个或多个可移动的反射镜来引导激光束。在此,通过改变该一个或多个反射镜的角度,对激光束进行引导或使其行进。产生了上述扫描场或加工场,在其中可以进行高度动态且精确的焊接。对应地,可以在扫描场内将工件焊接在一起,而不必移动可能包含扫描光学器件的对应激光加工头。对应地,可以省去激光加工头和/或工件支架上的复杂机器轴或至少不将其用于工件的焊接过程,而是例如仅用于不同工件对之间的焊接过程切换。由此还可以增加节拍时间。

5、可以有利的是,满足数值孔径na>0.12。被证明为特别有利的是,扫描焊接设备被设置成使得满足数值孔径na=0.10至0.13。还被证明为有利的是,扫描焊接设备被设置成使得满足数值孔径na=0.11至0.12。已经证明,在这样尺寸的数值孔径下,可以提供特别大的扫描场,同时成像比小。以特别简单的方式方法,空气可以用作介质,其中折射率n可以近似假设为1。孔径角α尤其满足α/2=0.11rad。

6、有利地,扫描光学器件可以被设置成用于:在成像比介于1:1至10:1的范围内、尤其1:1至5:1的范围内、特别是1.5:1至3:1的范围内的情况下,覆盖最小长度为45mm、尤其50mm且最小宽度为32mm、尤其36mm的扫描场。扫描场和成像比的这样的尺寸被证明为例如在焊接双极板方面是特别有利的。

7、还有利的是,扫描光学器件设置为具有300至900mm范围内、尤其450至600mm范围内的焦距以及100至400mm范围内、尤其250至350mm范围内的准直焦距。在使用尤其品质因子m2<1.1的单模激光器作为激光束装置时,上述焦距范围被证明是特别有利的。在此,“单模激光器”被理解为这样的激光束装置,在该激光束装置中,所发射的激光束集中于单个点或光斑。

8、此外有利的是,激光束装置被设置成用于发射高亮度的激光束。高亮度的激光束尤其通过以下要素来实现,即:下面详细提到的激光参数;特别是介于0.38至16mm*mrad范围内、尤其≤0.6mm*mrad(尤其针对单模)或≤3mm*mrad(尤其针对多模)的光束参数乘积;以及介于10至2000w的范围内的每个光斑的激光功率p,尤其p=50至700w(每个光斑)。

9、还有利的是,激光束装置具有光缆。对应地,可以在激光束装置中使用激光束源,激光束源以在光缆内通过光纤引导的波长工作。例如,可以使用圆盘、光纤激光器和二极管激光器作为激光束源。

10、在此有利的是,激光光缆被设计为2合1激光光缆,该2合1激光光缆具有内部光纤纤芯或内部光纤和外部光纤纤芯或外部光纤、尤其是包围内部光纤纤芯的环部光纤。内部光纤纤芯例如可以具有高达50μm的直径,而环部光纤例如可以具有高达200μm的直径。这样的2合1激光光缆还可以被称为多包层光纤。为了产生激光束,在此可以将一个或多个输出激光束馈送至多包层光纤的第一端部。在此,可以将该至少一个输出激光束的第一部分激光功率馈送至芯部光纤中,并且将该至少一个输出激光束的第二部分激光功率馈送至环部光纤中。最后,可以将多包层光纤的第二端部成像到准直透镜或要接合的工件的加工表面上。这可以实现在所产生的焊缝上制造光滑的表面。

11、在此,激光束装置可以有利地被设置成用于将2合1激光光缆的激光束分成多个单独射束。通过这些单独射束,特别是可以由芯部光纤产生(类似的)高斯轮廓、或平顶轮廓和/或由环部光纤产生(类似)甜甜圈轮廓。这允许激光焊接过程中产生的所谓的小孔或较深的蒸气毛细管得以稳定、焊接深度精确且焊缝密度高。

12、还有利的是,激光束装置设置为具有调制模块,用于对至少一部分激光束的功率进行调制。通过对一部分激光束(如各个子射束)或整个激光束的功率进行调制,可以在激光束焊接时优化熔池动态。

13、还优选的是,激光束装置具有呈红外激光器形式或替代性地呈vis激光器形式的激光束源。在此,“vis激光器”被理解为这样的激光器,该激光器发射可见波长范围(vis)内的激光束。在此,红外激光器例如可以被设置成用于发射波长范围在800nm至1200nm范围内、尤其1030nm至1070nm范围内的激光辐射。vis激光器例如可以被设置成用于发射波长范围在400nm至450nm(蓝光)和/或波长为515nm(绿光)的激光辐射。

14、激光束装置可以被设置成用于发射两个或更多个激光束,这些激光束共有一个光轴、尤其具有全等的光轴,并且尤其具有不同的射束直径。这同样允许激光焊接过程中产生的小孔得以稳定、焊接深度精确且焊缝密度高。这样的多模激光器(即,发射两个或更多个激光束的激光器)可以被设置成用于介于50μm至170μm范围内的激光束射束直径。各个激光束的射束直径可以介于一个或多个其他激光束的射束直径的0.1倍至10倍的范围内。然而,该两个或更多个激光束还可以具有相同的射束直径。无论是使用单模激光器(例如由通快(trumpf)公司销售的trufiber 500-2000型激光器),还是使用多模激光器(例如由通快公司销售的trudisk 2000-5000型圆盘),相应一个或多个激光束、即每个光斑的激光功率p例如可以介于p=10w至2000w的范围内,尤其50w至700w的范围内。

15、为了实现开篇提及的目的,还提出一种借助于在此提出的扫描焊接设备来扫描焊接至少两个工件的方法。在此,由激光束装置发射的激光束借助于扫描光学器件在扫描光学器件的扫描场内沿焊接轨迹在该至少两个工件中的至少一个工件的至少一个加工表面上行进。

16、在此,特别是可以提出,该至少两个工件是金属双极板。在焊接金属双极板时,可以尤其利用与扫描焊接设备相关联的且就此阐述的本发明优点,其中除了在燃料电池的金属双极板中的应用之外,当然还可以考虑其他应用领域。

17、此外,当该至少两个工件、尤其双极板由不锈钢形成时,根据本发明的焊接方法被证实是特别有利的。

18、此外,已被证实为有利的是,这两个工件中的至少一个工件被形成为板厚度介于50μm至150μm范围内、尤其60μm至100μm范围内的板。例如,约75μm的板厚度可以特别适合使用根据本发明的方法进行焊接。

19、还被证明为有利的是,激光束的光束参数乘积spp介于0.3mm*mrad至18mm*mrad的范围内、尤其0.38mm*mrad至16mm*mrad的范围内。在使用单模激光器的情况下,在此0.6mm*rad或更小的spp被证实是特别有利的。在使用多模激光器的情况下,在此3mm*rad或更小的spp是特别有利的。就此而言,使用大焦距、高射束品质(即低spp)及大数值孔径的组合已被证明是特别有利的。利用这种组合可以覆盖较大的工作场,其中同时将成像误差保持到较低水平。

20、还已经证实,在过程控制方面有利的是:激光束的射束直径介于10μm至300μm的范围内、尤其30μm至170μm的范围内。在使用单模激光器的情况下,此时被证实为有利的是,射束直径介于30μm至70μm的范围内;并且在使用多模激光器的情况下,此时被证实为有利的是,射束直径介于50μm至170μm的范围内。

21、在激光束装置中使用呈红外激光器形式的激光束源的情况下,被证实为有利的是:激光束的波长介于800nm至1200nm的范围内、尤其1030nm至1070nm的范围内。

22、此外,在激光束装置中使用呈vis激光器形式的激光束源的情况下,被证实为有利的是:激光束的波长介于380nm至530nm的范围内、特别是400nm至515nm的范围内或400nm至450nm(蓝光)的范围内,其中包括515nm(绿光)。

23、在根据本发明的方法中,激光束的行进速度可以有利地处于或达到100mm/s至5000mm/s的范围内、尤其300mm/s至2000mm/s的范围内,由此可以在高焊接质量的同时实现快速焊接。

24、本发明的其他细节和有利设计方案可以从以下描述得到,借助以下描述更详细地描述和阐述本发明的实施例。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279628.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。