一种高亮度的荧光粉及其制备方法与流程

- 国知局

- 2024-08-22 14:47:47

本技术涉及荧光材料制备,尤其涉及一种高亮度的荧光粉及其制备方法。

背景技术:

1、近年来,随着光电子技术的飞速发展,氟化物荧光粉作为一种重要的发光材料,被广泛应用于荧光显示器、led照明、生物成像等领域。然而,传统的氟化物荧光粉在发光效率、发光波长范围、耐光稳定性等方面存在一些局限性,限制了其在高性能光电器件中的应用。

2、目前,(k2sif6:mn4+)荧光粉的研究已经取得了一定进展。(k2sif6:mn4+)具有高发光效率和发光强度的优异性能,能够产生稳定、均匀的荧光效果。此外,(k2sif6:mn4+)荧光粉在可见光谱范围内具有宽广的发光波长,可调节发光颜色,为光电器件提供了更多的选择空间。此外,(k2sif6:mn4+)荧光粉具有较好的耐光稳定性和化学稳定性,适用于长时间照明和显示,并不易受化学物质影响,具有较高的稳定性和可靠性。

3、然而,尽管(k2sif6:mn4+)荧光粉在发光性能和稳定性方面表现出色,但仍存在一些挑战和改进空间。首先,需要进一步提高(k2sif6:mn4+)荧光粉的发光效率,以满足光电器件对高亮度、高对比度的要求。其次,需要拓展(k2sif6:mn4+)荧光粉的应用领域,探索其在生物成像、光催化、光学通信等领域的潜在应用价值。此外,还需要关注(k2sif6:mn4+)荧光粉的环保性能,开发更环保、可持续的制备方法,以满足绿色环保的需求。

4、未来,氟硅钾氟化物荧光粉的发展方向包括但不限于:进一步优化材料结构和制备工艺,提高发光效率和稳定性;拓展应用领域,探索新的应用场景和市场需求;注重环保可持续性,开发更环保的制备方法和材料循环利用方案。通过持续不断的研究和创新,氟硅钾氟化物荧光粉有望成为未来光电器件中的重要发光材料,推动光电子技术的发展和应用。

5、中国专利申请202211043571.4公开了一种红色荧光粉的制备方法,所述荧光粉的化学式组成为:a2 b1-x f6:mnx,其中,a为li、na、k、cs、ag和cu的一种或多种元素;b为si、sn、ti和ge的一种或多种元素;0.001≤x≤0.5;所述荧光粉的制备方法包括如下步骤:

6、s1)制备具有a2 mnf6结构含mn4+的氟锰酸盐,具体步骤如下:

7、s1-1)配制反应用含有a的氟化物或氟氢化物的氢氟酸,得到1号反应用溶液;将高锰酸钾溶于氢氟酸中,制得2号反应用溶液;将氢氟酸与双氧水混合制得3号反应用溶液;

8、s1-2)将3号反应用溶液进行冷冻降温至-26~-8℃备用;

9、s1-3)将经步骤s1-2)冷冻降温的后3号反应用溶液置入带有保温结构的反应容器内,在开启搅拌的情况下,将1号反应用溶液和2号反应用溶液喷入反应容器内,当反应容器内的反应溶液颜色由黄色变紫色时,停止加入1号反应用溶液和2号反应用溶液,然后再计量加入步骤s1-2)冷冻降温的后3号反应用溶液,当反应容器内的反应溶液颜色由紫色变黄色时,静置后,将金黄色沉淀物分离出来并洗涤、干燥得a2 mnf6;

10、s2)具有a2 b1-x f6:mnx结构氟化物荧光粉的制备:

11、s2-1)制备4号反应用溶液:取氢氟酸,向其中加入含a元素的氟化物或者氟氢化物,待溶解后,再加入步骤s1)制得的a2 mnf6,完全溶解后,得4号反应用溶液;

12、s2-2)制备5号反应用溶液:另取氢氟酸溶液加热至一定温度后,向其中一定量的含氟盐类、酸类或氧化物,待完全溶解后,得5号反应用溶液;

13、s2-3)保持5号反应用溶液温度恒定不变,边搅拌5号反应用溶液边喷入4号反应用溶液,将反应得到的产物进行固液分离并干燥,得荧光粉;

14、步骤s1)和步骤s2)中所用的氢氟酸均为质量浓度大于或等于40%的氢氟酸水溶液;

15、上述方案通过降低制备具有a2mnf6结构含mn4+的氟锰酸盐的反应体系温度,减少具有a2 mnf6结构含mn4+的氟锰酸盐中含有a、mn的杂质,进而提高荧光粉的纯度,但与此同时对上述方案的分析可知,上述方案并未对制备过程中各原料的添加位置、钾源、硅源之间的比例做过多的设计。

16、中国专利申请202210490258.9公开了一种具有高光效的荧光粉组合物及cob软灯带,荧光粉组合物中含有40wt%~66wt%的氟化物红色荧光粉,氟化物红色荧光粉的结构式为k2 si(1-x)f6:mnx,其中,x=0.045~0.070;

17、上述方案所提供的含氟化物红色荧光粉的荧光粉组合物具有更高的成灯光效性能,在2700k-6500k的色温范围内以及显色指数90ra,成灯光效均至少提高8%以上,但是进一步观察该方案可见,该方案并未对荧光粉的制备方法做过多的描述和设计。

18、本方案需要解决的问题:如何一种荧光粉的制备方法以使荧光粉的粒径更加均匀、亮度和光通量进一步提升。

技术实现思路

1、本技术的目的之一是提供一种高亮度的荧光粉的制备方法,

2、本技术的另一目的是提供一种高亮度的荧光粉;

3、为实现上述目的,本技术公开了一种高亮度的荧光粉的制备方法,包括以下步骤:

4、步骤1:将氢氟酸置于搅拌装置内并搅拌,随后将六氟合锰酸钾前驱体、混合液一、混合液二依次滴加至处于搅拌状态的氢氟酸内,得到混合液三;

5、步骤2:将钾盐溶液滴加至处于搅拌状态的混合液三,得到混合液四;

6、步骤3:将氢氟酸置于搅拌装置内并搅拌,随后将六氟合锰酸钾前驱体、混合液五依次滴加至处于搅拌状态的氢氟酸内,得到混合液六;

7、步骤4:将混合液四置于搅拌装置内并搅拌,随后将混合液六滴加至处于搅拌状态的混合液四,得到混合液七,随后将混合液七包膜、清洗、烘干、过筛,得到高亮度的荧光粉;

8、在制备过程中,通过喷头实现混合液一、混合液二、钾盐溶液、混合液五、混合液六的滴加,且步骤1中,加入六氟合锰酸钾前驱体时,六氟合锰酸钾前驱体的加入位置为处于搅拌状态的氢氟酸所形成的漩涡边缘;

9、步骤1中,滴加混合液一时,混合液一的流量为1.5~2.5l/min,且滴加位置为处于搅拌状态的氢氟酸所形成的漩涡边缘;

10、步骤1中,滴加混合液二时,混合液二的流量为1.0~1.5l/min,且滴加位置为处于搅拌状态的氢氟酸所形成的漩涡边缘;

11、步骤2中,滴加钾盐溶液时,钾盐溶液的流量为1.0~1.5l/min,且滴加位置为处于搅拌状态的混合液三所形成的漩涡边缘;

12、步骤3中,滴加混合液五时,混合液五的流量为1.5~2.5l/min,且滴加位置为处于搅拌状态的氢氟酸所形成的漩涡边缘;

13、步骤3中,加入六氟合锰酸钾前驱体时,六氟合锰酸钾前驱体的加入位置为处于搅拌状态的氢氟酸所形成的漩涡边缘;

14、步骤4中,滴加混合液六时,混合液六的流量为0.1~0.2l/min,且滴加位置为处于搅拌状态的混合液四所形成的漩涡边缘;

15、所述混合液一为硅源、氢氟酸和水制得的混合液;

16、所述混合液二为氟化氢钾、氢氟酸制得的混合液;

17、所述混合液五为硅源、氢氟酸和水制得的混合液;

18、所述钾盐溶液中的钾盐选自氯化钾、氟化钾、溴化钾、硫酸钾、硝酸钾中的至少一种;

19、所述硅源选自二氧化硅、一氧化硅中的至少一种。

20、优选地,所述六氟合锰酸钾前驱体通过氟化钾、高锰酸钾溶解与氢氟酸后再通过过氧化氢使六氟合锰酸钾析出制得。

21、优选地,混合液三中,钾离子的浓度大于硅离子的浓度;

22、混合液六中,硅离子的浓度大于钾离子的浓度;

23、混合液七中,钾离子的浓度大于硅离子的浓度。

24、优选地,步骤1中,所述混合液一的温度为5~10℃;

25、所述混合液二的温度为5~10℃

26、所述氢氟酸的温度为3~7℃,且氢氟酸的温度低于混合液一、混合液二的温度。

27、优选地,步骤2中,钾盐溶液的温度为5~10℃,且步骤2中钾盐溶液的温度高于步骤1中氢氟酸的温度。

28、优选地,步骤3中,氢氟酸的温度为3~7℃,混合液五的温度为5~10℃。

29、优选地,喷头与处于搅拌装置内的液体的液面之间的距离为3~6cm。

30、优选地,所述步骤4具体为:将混合液四置于搅拌装置内并搅拌,随后将混合液六滴加至处于搅拌状态的混合液四,得到混合液七,随后将混合液七与过氧化氢、二氧化硅溶液混合、清洗、烘干、过筛,得到高亮度的荧光粉。

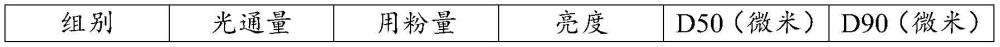

31、此外,本技术还公开了一种荧光粉,通过上述的高亮度的荧光粉的制备方法制得,所述荧光粉的亮度为100~120,所述荧光粉的中值粒径为25~32μm。

32、优选地,所述荧光粉的光通量大于或等于99%。

33、本技术的有益效果是:

34、由于小粒径的荧光粉可以有效减小内部散射,降低内部的光吸收损失。同时,有利于提高发光均匀性,色坐标和显指波动更小,提高封装的良率,这是因为荧光粉在固化的胶水里,越小的荧光粉沉淀不容易沉积到芯片底部,而且粒径分布越窄,粒度越接近,越有利于沉淀的统一,所以烘烤后的荧光粉会更加均匀;而本技术通过加料位置的改变去对粒度进行调控,进而使得荧光粉的粒径更加可控,粒径更加均匀进而降低光吸收的损失并提升发光均匀性。

本文地址:https://www.jishuxx.com/zhuanli/20240822/279911.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。