一种用于3D打印的连续碳纤维增强湿法加捻工艺

- 国知局

- 2024-08-30 14:52:31

本发明属于3d打印,具体涉及一种用于3d打印的连续碳纤维增强湿法加捻工艺。

背景技术:

1、碳纤维(cf)作为“新材料之王”,其轻质高强、耐高温、耐腐蚀,具有低膨胀系数,可作为增强材料与树脂基体结合构成复合材料,以替代钢铁等高强材料,被广泛应用于航空航天、先进舰船、轨道交通和体育医疗等领域。但是,一方面,由于连续碳纤维(ccf)的各向异性,其直径小、脆性大,在拉伸方向性能优异,但在剪切方向上强度较弱,通常制备工艺复杂,难以保证各部分性能均一稳定性,在微小区域内还存在纤维“弱节”,从而影响所制备的复合材料力学性能。另一方面,在ccf的3d打印过程中,碳纤维与树脂基体之间作用的强弱是决定力学性能的关键。但是由于ccf表面光滑、表面能低且缺少活性基团,表现出显著的惰性,使其与基体之间的界面黏附性较差。而且高性能树脂基体通常存在熔点高、熔体黏度大的特点,导致其与ccf之间存在浸渍不充分、加工温度高、内应力大、纤维与树脂基体界面结合差等问题。

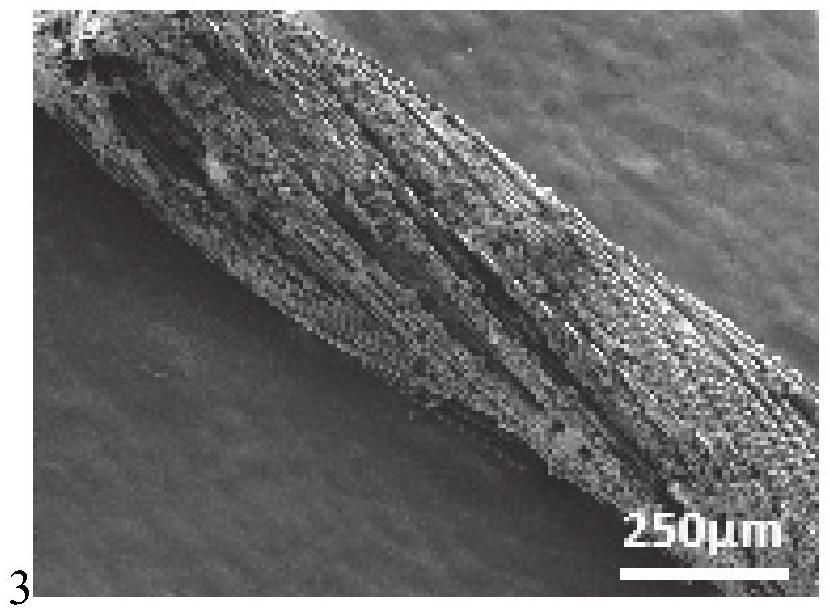

2、目前来说,高模量ccf的韧性与强度,在3d打印工艺中还未完全体现,在实际测试中存在的易分散、断裂延伸率低、耐磨性差等缺点导致其性能难以发挥,成型的打印件还达不到预期的结果。对于ccf 3d打印工艺,由于连续性打印的需求,保证ccf打印单丝或复丝的均匀性至关重要。加捻作为一种排列均匀化的过程,在纺织领域应用广泛,可使单丝间形成良好抱合,有效清除单丝之间的空隙,促进复丝互相抱紧挤压,从而提高复丝的拉伸强度。因此。对ccf加捻也可有效降低其在长度方向上的不均匀性,消除单丝“弱节”对材料性能的不利影响,提高断裂强度。另外,研究表明,通过材料改性和浸渍工艺的改进,可改善ccf与树脂之间的界面浸润性,从而提升力学性能。目前存在的干法加捻方法,通过旋转力的作用直接将平行的复丝原丝倾斜成螺旋线,该过程中易产生空隙,部分加捻会导致纤维堆积严重,不恰当的捻度还会破坏纤维原有形态,造成纤维弱节再次产生,强度与未加捻时相当。因此,本发明提出一种用于3d打印连续碳纤维增强的湿法加捻工艺,融合ccf预浸渍、ccf加捻和功能性树脂原位固化技术,为3d打印ccf增强复合材料的力学性能全面提升提供方法基础。

技术实现思路

1、本发明的目的在于提供了一种用于3d打印的连续碳纤维增强湿法加捻工艺,以克服现有技术的不足。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种用于3d打印的连续碳纤维增强湿法加捻工艺,包括以下步骤:

4、1)采用通过溶解高性能热塑性树脂获得预浸渍溶液;

5、2)以预浸渍树脂溶液为基质,对ccf原丝进行溶液预浸渍/改性制得预浸渍ccf,在不进行固化的状态下,对预浸渍ccf进行单丝或合股加捻得;

6、3)将加捻后ccf置于烘箱中进行低温烘干和热固化,固化后的ccf通过打印结构模型建立和路径规划后,直接用于3d打印以提升成型件的力学性能。

7、本发明进一步的改进在于,步骤1)中,采用通过溶解高性能热塑性树脂获得预浸渍溶液,具体为:

8、按重量份计,将0.1~2份高性能热塑性树脂母粒或粉末加入到50~100份无水有机试剂中,并在40℃~100℃下磁力搅拌6~24h后得到预浸渍溶液。

9、本发明进一步的改进在于,高性能热塑性树脂母粒或粉末为聚丙烯、聚乙烯、聚氯乙烯、聚苯乙烯、聚酰胺、聚碳酸酯、聚醚酰亚胺、聚偏二氟乙烯、聚乳酸、聚己内酯、苯乙烯-丁二烯-苯乙烯嵌段共聚物、热塑性聚氨酯和聚乙烯醇中的一种或多种。

10、本发明进一步的改进在于,无水有机试剂为二甲基甲酰胺、丙酮、乙腈、甲苯、苯酚、四氢呋喃或二甲基吡咯烷酮。

11、本发明进一步的改进在于,步骤2)中,以预浸渍树脂溶液为基质,对ccf原丝进行溶液预浸渍/改性制得预浸渍ccf,在不进行固化的状态下,对预浸渍ccf进行单丝或合股加捻得,具体为:

12、按重量份计,向20份以上预浸渍溶液中加入1份小丝束ccf原丝,0~50℃浸渍12~48h;其中小丝束以1k、3k、6k、12k为主,20份以上能够实现完全ccf浸泡,浸渍温度和时间由浸渍液浓度和ccf丝束大小决定;最后进行不同丝束ccf的单丝或合股加捻。

13、本发明进一步的改进在于,步骤3)中,将加捻后ccf置于烘箱中进行低温烘干和热固化,固化后的ccf可通过模型建立和路径规划后,直接用于3d打印以提升成型件的力学性能,具体为:

14、加捻后在40℃~80℃烘箱中低温烘干固化6~24h去除有机溶剂,以备后续打印。

15、本发明进一步的改进在于,设置捻角范围为5~20°,捻度范围为1000~3000tpm。

16、本发明进一步的改进在于,经过打印结构模型建立和路径规划之后,固化后的ccf作为增强相,与树脂基体一起进行3d打印获得结构成型件;基于树脂熔融情况,ccf的3d打印工艺参数为喷嘴直径1mm,层高0.1~0.5mm,打印温度180~280℃,打印速度80~200mm/min,纤维树脂比例60~150%,底板温度30℃~80℃。

17、与现有技术相比,本发明至少具有以下有益的技术效果:

18、本发明的用于3d打印连续碳纤维增强的湿法加捻工艺,融合了ccf预浸渍、ccf加捻和功能性树脂材料的原位固化技术,为3d打印ccf增强复合材料的力学性能全面提升和碳纤维增强复合材料成型件功能性的赋予提供方法基础。其首先采用高性能的树脂溶液对ccf进行预浸渍,根据“相似相溶”原理,通过降低ccf的表面惰性,改善了ccf与树脂之间的界面浸润性,增强了基体与ccf界面结合。通过加捻工艺,使得ccf单丝之间形成了良好抱合,增加了碳纤维束内预应力的同时,也提高了纤维束之间的紧密度,改善了碳纤维原丝的刮毛现象,有效清除了丝与丝之间的空隙缺陷,可消除单丝“弱节”对材料性能的不利影响。同时,湿法加捻工艺可促进复丝互相抱紧挤压,降低其在长度方向上的不均匀性,有效提高了3d打印ccf增强功能性成型件的断裂强度。

技术特征:1.一种用于3d打印的连续碳纤维增强湿法加捻工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种用于3d打印的连续碳纤维增强湿法加捻工艺,其特征在于,步骤1)中,采用通过溶解高性能热塑性树脂获得预浸渍溶液,具体为:

3.根据权利要求2所述的一种用于3d打印的连续碳纤维增强湿法加捻工艺,其特征在于,高性能热塑性树脂母粒或粉末为聚丙烯、聚乙烯、聚氯乙烯、聚苯乙烯、聚酰胺、聚碳酸酯、聚醚酰亚胺、聚偏二氟乙烯、聚乳酸、聚己内酯、苯乙烯-丁二烯-苯乙烯嵌段共聚物、热塑性聚氨酯和聚乙烯醇中的一种或多种。

4.根据权利要求2所述的一种用于3d打印的连续碳纤维增强湿法加捻工艺,其特征在于,无水有机试剂为二甲基甲酰胺、丙酮、乙腈、甲苯、苯酚、四氢呋喃或二甲基吡咯烷酮。

5.根据权利要求1所述的一种用于3d打印的连续碳纤维增强湿法加捻工艺,其特征在于,步骤2)中,以预浸渍树脂溶液为基质,对ccf原丝进行溶液预浸渍/改性制得预浸渍ccf,在不进行固化的状态下,对预浸渍ccf进行单丝或合股加捻得,具体为:

6.根据权利要求1所述的一种用于3d打印的连续碳纤维增强湿法加捻工艺,其特征在于,步骤3)中,将加捻后ccf置于烘箱中进行低温烘干和热固化,固化后的ccf可通过模型建立和路径规划后,直接用于3d打印以提升成型件的力学性能,具体为:

7.根据权利要求6所述的一种用于3d打印的连续碳纤维增强湿法加捻工艺,其特征在于,设置捻角范围为5~20°,捻度范围为1000~3000tpm。

8.根据权利要求6所述的一种用于3d打印的连续碳纤维增强湿法加捻工艺,其特征在于,经过打印结构模型建立和路径规划之后,固化后的ccf作为增强相,与树脂基体一起进行3d打印获得结构成型件;基于树脂熔融情况,ccf的3d打印工艺参数为喷嘴直径1mm,层高0.1~0.5mm,打印温度180~280℃,打印速度80~200mm/min,纤维树脂比例60~150%,底板温度30℃~80℃。

技术总结本发明公开了一种用于3D打印的连续碳纤维增强湿法加捻工艺,属于连续碳纤维增强成型技术领域,包括步骤:S1、将高性能热塑性树脂溶解有机溶剂获得预浸渍树脂溶液;S2、以预浸渍树脂溶液为基质,对CCF原丝进行溶液预浸渍/改性制得预浸渍CCF;S3、在不固化状态下,对其单丝束或合股加捻,低温烘干和热固化后获得加捻后CCF;S4、通过模型建立和路径规划后,基于加捻CCF和3D打印工艺获得高力学性能成型件。本发明适用于连续碳纤维增强的3D打印,提供一种湿法加捻工艺,用其对连续碳纤维束进行加捻,增加碳纤维束内预应力和紧密度的同时,有效消除单丝“弱节”对材料性能的不利影响,对于3D打印CCF增强复合材料的力学性能全面提升具有重要意义。技术研发人员:郭文华,张亚茹,郑文恺,王玉忠,冀千瑜,卢秉恒受保护的技术使用者:西安交通大学技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/284237.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表