一种制氢还原金属系统及其工艺的制作方法

- 国知局

- 2024-08-30 15:00:18

本发明属于金属还原,具体涉及一种制氢还原金属系统及其工艺。

背景技术:

1、钢铁工业是制造业的基础,在经济与社会发展中具有不可替代的作用;我国2022年粗钢年产量达到10.18亿吨。我国钢铁产业以高炉-转炉长流程为主,占粗钢产量的90%以上。钢铁行业是典型的高碳排放行业,排放量高达1.8吨/吨钢。co2排放来源包括烧结、氧化球团生产、焦化过程、高炉炼铁、炼钢、轧钢等,其中高炉炼铁是通过焦炭将铁矿石还原,同时消耗煤炭为燃料,是能耗最高、co2排放最多的环节,可占整个钢铁生产流程的70%左右。

2、钢铁工业是实现绿色低碳发展的关键领域,所以我国钢铁行业碳减排具有重要重要意义。

3、与碳还原的传统冶金方式相比,氢作为还原剂具有明显优势:其还原产物为水,无co2生成,氢气分子半径小,扩散和渗透能力高,还原铁氧化物的反应能垒小,还原速率是co的5-10倍。氢冶金直接还原金属化学成分稳定,有害元素少,是冶炼优质钢的理想原料。但是现有的制氢还原金属的装置中,需要对还原气体降温净化得到氢气,过程复杂繁琐。现需要一种高效节能的天然气制氢系统,其中制氢装置能够产生直接用于还原金属的还原氢气,用来高效还原竖炉装置内金属。

技术实现思路

1、针对现有技术中还原气体需要经过复杂工序净化后才用于还原金属物,制氢炉产生高温还原性气体的热量不能高效回收利用,反应炉反应不充分等问题,提供了一种制氢还原金属系统及其工艺,制氢装置能够快速产生用于还原物料的氢气,氢气与物料反应充分,制氢产生的热量能够高效回收利用。

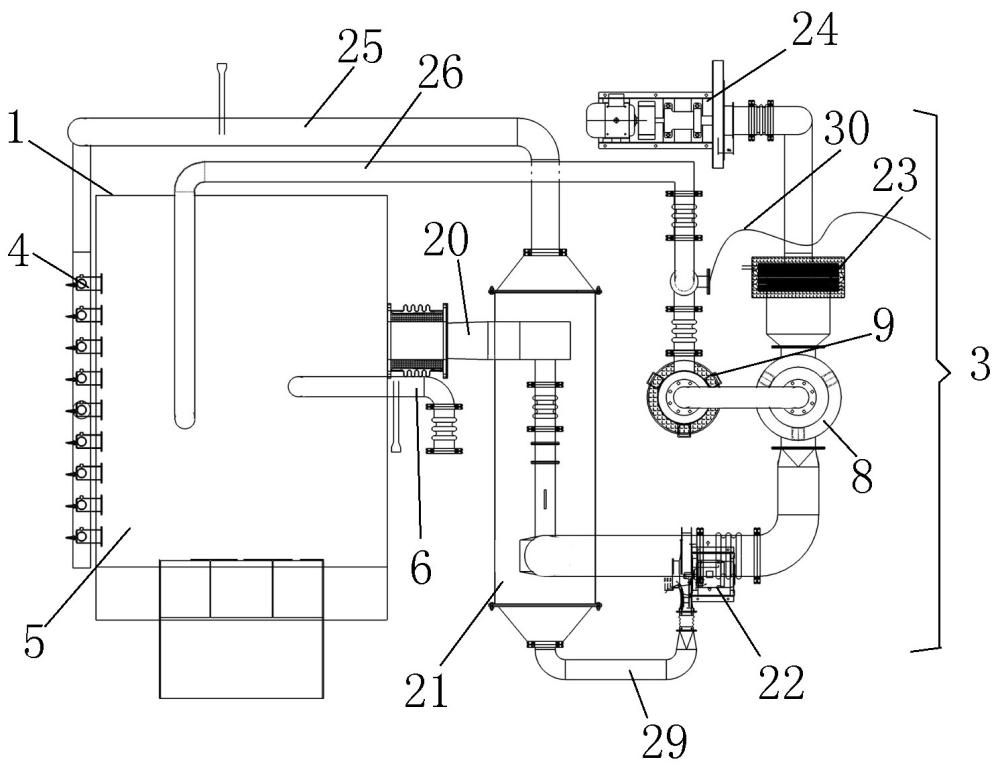

2、为了达到上述目的,提供了一种制氢还原金属系统,包括制氢装置、竖炉装置;

3、所述制氢装置包括转化炉、燃烧器、转化管路;

4、所述转化炉的侧壁上安装多组单独控制的燃烧器,燃烧器的外端连接助燃气管道和天然气管道,内端通入转化炉的燃烧室;

5、所述燃烧室内设置转化管路,转化管路的入口连接原料气混合物管道,转化管路的出口连接还原气体输出管的入口;

6、所述竖炉装置包括炉体、氧气管路;

7、所述炉体中部设置氧气管路,氧气管路包括多个氧气管;

8、所述炉体中下部设置还原气体进口;

9、还原气体进口连接还原气体输出管的出口。

10、优选的,所述转化管路设置转化管路入口管和转化管路出口管,两者之间设置多组z字型转化管组;

11、转化管组包括直管和u型管,直管之间通过u型管连接;

12、转化管组中部设置横向支撑板;

13、转化管组下部设置起支撑作用的托板。

14、优选的,所述原料气混合物管道近入口处连接输送水蒸气的水蒸气管。

15、优选的,所述炉体中部设置夹层,夹层内部均匀分布用于还原气体通过的小孔。

16、优选的,所述炉体上部设置入料口段和烟气出口段;

17、入料口段设置两个卸料阀,两个卸料阀之间形成缓冲仓;

18、缓冲仓上设置惰性气体进口;

19、烟气出口段上设置烟气阻火器;

20、所述炉体下部设置出料口段,出料口段设置出料阀;出料口段底部连接出料装置。

21、优选的,制氢还原金属系统还包括烟气热量回收装置;

22、所述烟气热量回收装置包括烟气管道、空气换热器、原料气预热器、热水换热器;所述烟气管道的入口安装在转化炉侧壁上,烟气管道上依次设置空气换热器、原料气预热器、热水换热器、排烟风机;

23、原料气混合物管道上设置脱硫反应器;原料气预热器的入口连接输送原料气的原料气输送管,原料气预热器的出口连接脱硫反应器;脱硫反应器连接原料气混合物管道,原料气混合物管道的出口连接转化管路的入口;

24、靠近烟气管道的入口处设置空气换热器;

25、所述空气换热器一端连接助燃气管道,另一端连接助燃气体输送管;助燃气体输送管连接助燃风机。

26、应用一种制氢还原金属系统还原金属的工艺,该工艺包括以下步骤:

27、s1:助燃气体依次通过助燃风机、助燃气体输送管、空气换热器、助燃气管道进入燃烧器,使天然气管道输送的天然气在转化炉的燃烧室燃烧,为转化管路提供热量;

28、原料气通过原料气输送管、原料气预热器、脱硫反应器、进入原料气混合物管道与水蒸气管输送的水蒸气混合,通过原料气混合物管道向转化管路内输入原料气和水蒸气混合物,与转化管组内的催化剂反应,生成高温还原气体;

29、s2:高温还原气体通过还原气体输出管、还原气体进口进入炉体内,与炉体内的物料进行反应;

30、s3:同时燃烧器产生的高温烟气通过烟气管道进入烟气热量回收装置进行烟气热量回收;

31、高温烟气首先通过空气换热器给助燃气体加热,后进入原料气预热器给参与转化反应的原料气进行加热,接着进入热水换热器给水加热,降温后的燃气通过排烟风机排出。

32、优选的,所述步骤1中的原料气为天然气。

33、优选的,所述步骤1中,燃烧室内的温度不高于1000℃;

34、所述催化剂的温度不高于900℃。

35、优选的,所述步骤3中降温后的烟气温度低于150℃。

36、本发明的有益效果:

37、1.制氢装置中,多组燃烧器均可以单独控制启停,能有效的控制炉膛燃烧强度,达到控制温度,有利于节省燃料天然气,节约成本。燃烧器均匀排布在转化炉侧部给转化炉燃烧室提供热源,热量分布均匀,火焰分散,燃烧温度低于1000℃,不会产生氮氧化物。转化炉产生的反应气不需要中温变换,spa吸附提纯等措施,直接进入炉体充当还原剂,无需通过加装预热装置提供能量,也可以保证还原温度,有效降低制氢成本的消耗。

38、2.竖炉装置的高温还原气体通过炉体夹层进入到内部,夹层内部为均匀分布的小孔,保证还原气体和物料混合均匀。炉体上均匀分布多个氧气进口,若反应温度降低,则打开氧气阀组,给竖炉装置内部通入纯氧,以保证炉体的反应温度。

39、入料口段设置双重切断阀,中间缓冲仓上设有惰性气体进口通入惰性气体置换出炉体中的空气,保证炉体内没有空气进入。出料口段的出料装置输送能力强,变频调节能够控制出料的速率,保证物料在炉体内的反应时间。

40、3.烟气热量回收装置将燃烧器燃烧产生的高温烟气热量回收,热量用于给助燃气体、转化管路所需原料气、热水换热器中的水加热,最后将排烟温度降至150℃排出系统,烟气热量有效利用。

41、本发明结构设计合理,方法简单方便,提供的还原性气体,无需降温提纯直接进入到结构简单合理的竖炉装置中,和物料直接接触发生充分的化学反应,还原物无污染,制作成本低,节能环保反应速率高,有效利用了还原气体的热量;燃烧产生的高温烟气回收利用率高,降低了整个系统的投资;该技术方案适用多种金属氧化物的直接还原,物料种类得到大幅度的提升。

技术特征:1.一种制氢还原金属系统,其特征在于,包括制氢装置、竖炉装置;

2.根据权利要求1所述的一种制氢还原金属系统,其特征在于,所述转化管路设置转化管路入口管和转化管路出口管,两者之间设置多组z字型转化管组;

3.根据权利要求1所述的一种制氢还原金属系统,其特征在于,所述原料气混合物管道近入口处连接输送水蒸气的水蒸气管。

4.根据权利要求1所述的一种制氢还原金属系统,其特征在于,所述炉体中部设置夹层,夹层内部均匀分布用于还原气体通过的小孔。

5.根据权利要求1所述的一种制氢还原金属系统,其特征在于,所述炉体上部设置入料口段和烟气出口段;

6.根据权利要求1所述的一种制氢还原金属系统,其特征在于,制氢还原金属系统还包括烟气热量回收装置;

7.应用根据权利要求1-6任意一项所述的一种制氢还原金属系统还原金属的工艺,其特征在于,该工艺包括以下步骤:

8.根据权利要求7所述的还原金属的工艺,其特征在于,所述步骤1中的原料气为天然气。

9.根据权利要求7所述的还原金属的工艺,其特征在于,所述步骤1中,燃烧室内的温度不高于1000℃;

10.根据权利要求7所述的还原金属的工艺,其特征在于,所述步骤3中降温后的烟气温度低于150℃。

技术总结本发明属于金属还原技术领域,涉及一种制氢还原金属系统及其工艺,包括制氢装置、竖炉装置;制氢装置包括转化炉、燃烧器、转化管路;转化炉的侧壁上安装多组单独控制的燃烧器,燃烧器的外端连接助燃气管道和天然气管道,内端通入转化炉的燃烧室;燃烧室内设置转化管路,转化管路的入口连接原料气混合物管道,转化管路的出口连接还原气体输出管入口端;竖炉装置包括炉体、氧气管路;炉体中部设置氧气管路,氧气管路包括多个氧气管;炉体中下部设置有还原气体进口,还原气体进口连接还原气体输出管出口端。本发明结构设计合理,方法简单方便,还原物无污染,制作成本低,节能环保反应速率高,适用多种金属氧化物的直接还原。技术研发人员:胡丽丽,冯铁恒,石雨明,刘春美,杨朋,刘立保,尹秀丰,马怡琳,马宗瑜,樊学红,韩玉杰,李朝贵,潘治成,王兆祥,郭利亚,石展豪,马强,毛红受保护的技术使用者:唐山金沙燃烧热能股份有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285054.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表