一种高性能的备胎胎面橡胶组合物及其制备方法和备胎与流程

- 国知局

- 2024-08-30 15:07:50

本发明涉及轿车轮胎橡胶制造,具体地说,涉及一种高性能的备胎胎面橡胶组合物及其制备方法和备胎。

背景技术:

1、汽车的操控性能与方向盘、转向系统、悬架、车身的稳定系统密切相关,汽车在行驶过程中,驾驶员通过方向盘、油门等操作,将这些指令传达至轮胎,进而达到其要求。

2、轮胎是车辆与地面直接接触部件,它将执行汽车传达的指令。轮胎的响应越快,汽车传达驾驶员的指令越精准。这就要求与路面直接接触的胎面橡胶具有更高的模量和抓地性能。

3、汽车厂为了降低车辆重量,增加车内空间、降低油耗,逐渐将全尺寸备胎逐渐转变为非全尺寸备胎。非全尺寸备胎的尺寸更小,备胎与路面接触部分更窄,这就要求备胎胎面具有更高的操控和抓地性能。

4、在轮胎行业中,通常采用增加填料的用量提供优异的操控性能,但是随着填料的增加,相应的需要增加增塑剂改善加工性能和填料分散,随着增塑剂的增加,模量反而降低,同时会影响磨耗性能。

5、中国发明专利(公开号:cn112175254a,公开日:2021.01.05)公开了一种冬季轮胎的胎面橡胶组合物,包括二烯烃聚合物、填料、硅烷偶联剂及芳纶短纤维,所述二烯烃聚合物的玻璃转化温度不高于-30℃,相比于100重量份的二烯烃聚合物,所述填料包括10-70份的白炭黑和20-30份的炭黑,所述芳纶短纤维采用表面经过氧化物改性的对位芳纶短纤维sulfron3001、且使用量为1-10份。该发明通过改性芳纶短纤维sulfron300增加胎面与冰路面之间的相互作用,以此提高摩擦力。本发明则直接采用芳纶短纤维制备备胎胎面橡胶组合物,适用于日常情景。

技术实现思路

1、本发明针对现有技术的不足,提供一种高性能的备胎胎面橡胶组合物及其制备方法和备胎。

2、为了实现上述的目的,本发明采用了以下的技术方案:

3、一种高操控的备胎胎面橡胶组合物,所述橡胶组合物按100重量份生胶计包括以下组分的原料混炼制备得到:

4、丁苯橡胶 85-100份,

5、氯丁橡胶 0-15份,

6、纳米级填料 70-150份,

7、硅烷偶联剂 4-12份,

8、抓地树脂 5-60份,

9、硫黄给予体 0.1-2份,

10、增硬剂 0.1-2份,

11、硫磺 0.5-2份,

12、芳纶短纤维 1-10份;

13、以及适量的环保油、氧化锌、硬脂酸、防老剂、微晶蜡和促进剂;

14、所述的氯丁橡胶的门尼粘度ml(1+4)×100为44-52;所述纳米级填料为炭黑、白炭黑中的一种或多种;

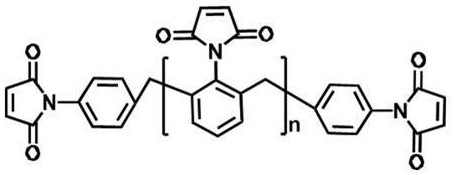

15、所述增硬剂为马来酰亚胺化合物中的一种或多种,结构如下所示:

16、

17、其中,n=0.4-10;芳纶短纤维的长度为0.5mm-20mm,直径为5μm-50μm,长径比为10-400。

18、作为优选,所述橡胶组合物按100重量份生胶计包括以下组分的原料混炼制备得到:

19、丁苯橡胶 85-95份,

20、氯丁橡胶 5-15份,

21、纳米级填料 70-150份,

22、硅烷偶联剂 4-6份,

23、抓地树脂 10-30份,

24、硫黄给予体 0.1-1.0份,

25、增硬剂 0.1-1.0份,

26、硫磺 0.5-2份,

27、芳纶短纤维 3-9份,

28、环保油 5-25份,

29、氧化锌 1.5-3.0份,

30、硬脂酸 1.0-3.0份,

31、防老剂 1.0-3.0份,

32、微晶蜡 1.0-3.0份,

33、促进剂 2.0-6.0份。

34、作为优选,所述丁苯橡胶中苯乙烯含量不小于20%,乙烯基含量不大于50%;丁苯橡胶的重均分子量(g/mol)大于1×105;优选地,丁苯橡胶的重均分子量(g/mol)大于3×105;再优选,丁苯橡胶的重均分子量(g/mol)大于5×105。

35、作为优选,所述炭黑的粒径不大于30nm,吸碘值不小于90g/kg;所述白炭黑氮吸附比表面积(m2/g)为sg,140≤sg≤210。

36、作为优选,所述硅烷偶联剂为双(γ-三乙氧基硅基丙基)四硫化物、双-[γ-(三乙氧基硅)丙基]-二硫化物、巯基硅烷偶联剂中的一种或多种;优选地,所述硅烷偶联剂为双(γ-三乙氧基硅基丙基)四硫化物。

37、作为优选,所述抓地树脂为c5、c5/c9、dcpd、dcpd/c9、萜烯酚类、芳香烃中的一种或多种;优选地,所述抓地树脂为dcpd、dcpd/c9、萜烯酚类中的一种或多种;再优选,所述抓地树脂为dcpd、dcpd/c9中的一种或多种。

38、作为优选,所述硫黄给予体为秋兰姆类促进剂、二硫代甲酸盐类促进剂中的一种或多种。

39、进一步,本发明还公开了所述的橡胶组合物的制备方法,包括以下的步骤:

40、1)炼一段:采用密炼机进行混炼,将橡胶组合物中的二烯类橡胶、芳纶短纤维、炭黑的5-10%、增硬剂混炼,混炼温度为140℃-160℃、混炼时间为100秒-200秒,得到橡胶组合物a;

41、2)炼二段:采用密炼机进行混炼,将橡胶组合物a、剩余的炭黑、白炭黑、硅烷偶联剂、抓地树脂进行混炼,混炼温度为130℃-150℃、混炼时间为150秒-200秒,得到橡胶组合物b;

42、3)炼终段:采用密炼机进行混炼,将橡胶组合物b、氯丁橡胶、硫磺给予体进行混炼,得到最终的橡胶组合物c。

43、进一步,本发明还公开了一种备胎,该备胎胎面采用所述的橡胶组合物硫化制备得到。

44、本发明的胎面橡胶组合物,胎面胶料具有更高的模量,通过科学设计配方,抓地树脂对橡胶组合物的抓地性能和耐磨耗性能有一定的贡献,在添加抓地树脂的胎面胶料中适量添加氯丁橡胶和芳纶短纤维,能够保持胎面胶料的耐磨耗性能,同时效提升轮胎的抓地性能和操控性能,进一步添加硫磺给予体和增硬剂,能够在其他性能相对原始配方制备地橡胶组合物仍旧有所提高地情况下,更好地提高操控性能,从而快速的响应驾驶员的指令,使胎面胶料具备优异的综合性能。

技术特征:1.一种高性能的备胎胎面橡胶组合物,其特征在于,所述橡胶组合物按100重量份生胶计包括以下组分的原料混炼制备得到:

2.根据权利要求1所述的橡胶组合物,其特征在于,所述橡胶组合物按100重量份生胶计包括以下组分的原料混炼制备得到:

3.根据权利要求1或2所述的橡胶组合物,其特征在于,所述丁苯橡胶中苯乙烯含量不小于20%,乙烯基含量不大于50%;丁苯橡胶的重均分子量(g/mol)大于1×105;优选地,丁苯橡胶的重均分子量(g/mol)大于3×105;再优选,丁苯橡胶的重均分子量(g/mol)大于5×105。

4.根据权利要求1或2所述的橡胶组合物,其特征在于,丁苯橡胶选用50-70份丁苯橡胶sbr1500和30-50份丁苯橡胶sbr1739;丁苯橡胶sbr1500苯乙烯质量占聚合物总重的23.5%,乙烯基占丁二烯总重的12.5%,丁苯橡胶sbr1739苯乙烯质量占聚合物总重的40.0%,乙烯基占丁二烯总重的12.5%。

5.根据权利要求1或2所述的橡胶组合物,其特征在于,所述炭黑的粒径不大于30nm,吸碘值不小于90g/kg;所述白炭黑氮吸附比表面积(m2/g)为sg,140≤sg≤210。

6.根据权利要求1或2所述的橡胶组合物,其特征在于,所述硅烷偶联剂为双(γ-三乙氧基硅基丙基)四硫化物、双-[γ-(三乙氧基硅)丙基]-二硫化物、巯基硅烷偶联剂中的一种或多种;优选地,所述硅烷偶联剂为双(γ-三乙氧基硅基丙基)四硫化物。

7.根据权利要求1或2所述的橡胶组合物,其特征在于,所述抓地树脂为c5、c5/c9、dcpd、dcpd/c9、萜烯酚类、芳香烃中的一种或多种;优选地,所述抓地树脂为dcpd、dcpd/c9、萜烯酚类中的一种或多种;再优选,所述抓地树脂为dcpd、dcpd/c9中的一种或多种。

8.根据权利要求1或2所述的橡胶组合物,其特征在于,所述硫黄给予体为秋兰姆类促进剂、二硫代甲酸盐类促进剂中的一种或多种。

9.根据权利要求1-9任意一项权利要求所述的橡胶组合物的制备方法,其特征在于,包括以下的步骤:

10.一种备胎,其特征在于,该备胎胎面采用权利要求1-8任意一项权利要求所述的橡胶组合物硫化制备得到。

技术总结本发明涉及轮胎橡胶制造技术领域,公开了一种高性能的备胎胎面橡胶组合物,所述橡胶组合物按100重量份生胶计包括以下组分的原料混炼制备得到:二烯类橡胶85‑100份、氯丁橡胶0‑15份、纳米级填料70‑150份、硅烷偶联剂4‑12份、抓地树脂5‑60份、硫黄给予体0.1‑2份、增硬剂0.1‑2份、硫磺0.5‑2份、芳纶短纤维1‑10份;以及适量的环保油、氧化锌、硬脂酸、防老剂、微晶蜡和促进剂。本发明的胎面橡胶组合物,在添加抓地树脂的胎面胶料中适量添加氯丁橡胶和芳纶短纤维,能够保持胎面胶料的耐磨耗性能,同时效提升轮胎的抓地性能和操控性能,进一步添加硫磺给予体和增硬剂,能够在其他性能相对原始配方制备地橡胶组合物仍旧有所提高地情况下,更好地提高操控性能。技术研发人员:董兴旺,刘辉,陆晓祺,任会明,王丹灵受保护的技术使用者:中策橡胶集团股份有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285596.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表