一种基于CAE仿真模拟的汽车零部件生产方法与流程

- 国知局

- 2024-08-30 15:08:19

本发明涉及仿真模拟汽车零部件生产,具体地说,涉及一种基于cae仿真模拟的汽车零部件生产方法。

背景技术:

1、随着汽车工业的快速发展和市场竞争的加剧,汽车零部件的生产效率和质量成为了决定企业竞争力的关键因素,在汽车零部件生产过程中,如何准确预测和评估零部件的性能、优化生产工艺、降低生产成本和提高产品质量,成为了行业亟待解决的问题。

2、然而,传统的汽车零部件生产方法往往依赖于试错法,即先制造出样品,再通过试验来验证其性能是否满足要求,这种方法不仅耗时长、成本高,而且难以保证产品的质量和性能稳定性。

3、随着cae仿真模拟技术的不断发展,cae仿真模拟技术作为一种先进的计算机辅助工程分析技术,已经被广泛应用于汽车零部件的设计、分析和优化中,cae仿真模拟技术能够通过建立精确的数值模型,模拟零部件在实际工作过程中的各种物理现象,如应力、变形、振动、疲劳等,从而实现对零部件性能的准确预测和评估。

4、但是采用cae仿真模拟技术进行生产加工操作时,随着模拟完成后,通常也需要在对应的冲压设备上进行制备操作,但是多数的冲压设备在使用时,其上虽然设置有顶柱,能够实现将冲压完成的工件向外顶出,但是卸料和上料仍需要人工使用对应的工具和较大的力气进行操作,不利于通过对应的机械设备来完成辅助进料和卸料操作,影响使用效果,给使用者带来不便。鉴于此,我们提出了一种基于cae仿真模拟的汽车零部件生产方法。

技术实现思路

1、本发明的目的在于提供一种基于cae仿真模拟的汽车零部件生产方法,以解决上述背景技术中提出的缺陷。

2、为实现上述目的,本发明提供如下技术方案:

3、一种基于cae仿真模拟的汽车零部件生产方法,包括以下步骤:

4、一、建立数字化模型

5、s1、在模拟计算机内使用cad软件对汽车零部件进行三维建模,形成数字化的实体模型,该模型包含零部件的几何形状、材料属性和连接关系;

6、二、确定仿真目标

7、s2、根据零部件的设计要求和实际工况,确定仿真目标;

8、三、设定仿真条件

9、s3、根据仿真目标,设定仿真条件;

10、四、进行cae仿真模拟

11、s4、利用cae仿真软件对数字化模型进行仿真计算,根据设定的仿真条件和目标,模拟零部件在不同工况下的性能表现;

12、五、分析和优化

13、s5、对仿真结果进行分析,评估零部件的性能和质量,并通过修改数字化模型,重新进行仿真模拟直至满足设计要求;

14、六、生产准备

15、s6、根据优化后的数字化模型,在下模和凸模之间进行冲压生产制备;

16、七、生产实施

17、s7、按照生产准备的要求,进行汽车零部件的生产;

18、八、质量检测

19、s8、对生产出的汽车零部件进行质量检测,检测项目包括尺寸精度、材料性能、表面质量,满足质量要求的汽车零部件进入下一道工序。

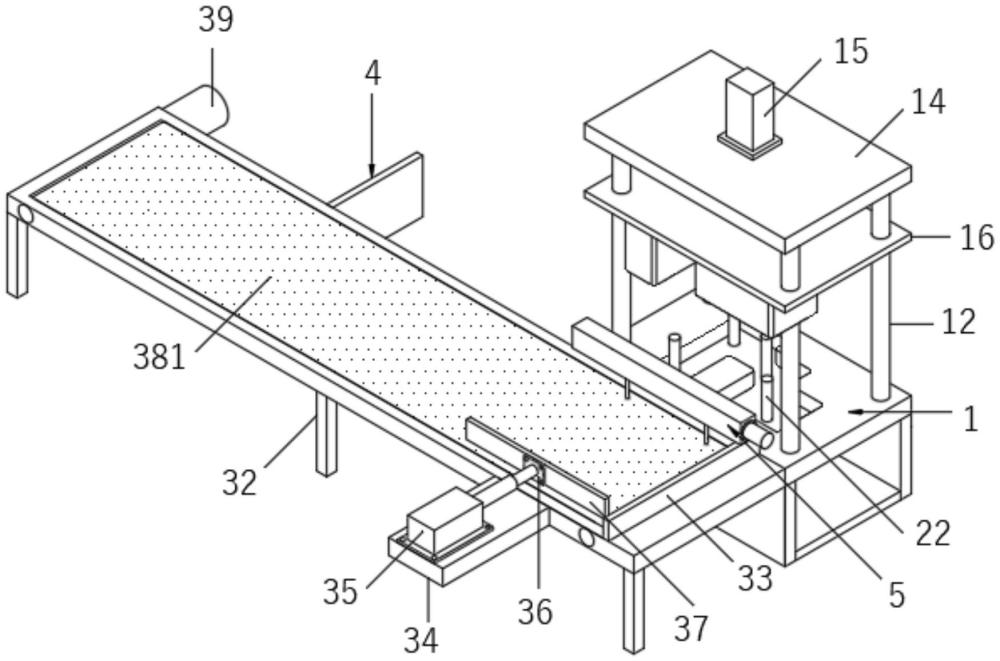

20、在本发明的技术方案中,包括采用该基于cae仿真模拟的汽车零部件生产方法的下模,所述下模的内部设置有顶部与外界相连通的成型腔室,所述成型腔室的底壁上设置有多个与外界相连通的顶出孔,所述下模的上方设置有顶板,所述顶板与所述下模之间固定安装有多个呈矩阵式排列的导柱,所述顶板的顶部板体上固定安装有液压缸,所述液压缸的伸缩轴上设置有上模板,所述上模板套在所述导柱上并与所述导柱之间滑动连接,所述上模板的底面上固定安装有凸模;

21、所述下模的底部固定安装有支撑座,所述支撑座的底壁上固定安装有第一气缸,所述第一气缸的伸缩轴上设置有顶出板,所述顶出板的上表面上固定安装有多个顶柱,所述顶柱位于所述顶出孔内并与所述顶出孔之间滑动连接;

22、所述下模的前侧设置有支撑架,所述支撑架的前侧面上固定安装有端板,所述端板上固定安装有第二气缸,所述第二气缸的伸缩轴上设置有推料板。

23、优选的,所述液压缸的伸缩轴末端固定安装有钢板,所述上模板固定安装在所述钢板的底面上,所述第一气缸的伸缩轴末端固定安装有矩形板,所述顶出板固定安装在所述矩形板的顶面上。

24、优选的,所述第二气缸的伸缩轴末端固定安装有螺栓板,所述推料板固定安装在所述螺栓板的侧面上。

25、优选的,所述支撑架内设置有矩形孔,所述矩形孔的前后两侧孔壁之间转动连接有左右两个相互对称的转轴,两个所述转轴之间通过首尾相连的输送带连接,其中一个所述转轴的末端同轴设置有驱动电机。

26、优选的,所述输送带的表面上设置有防滑层。

27、优选的,所述矩形孔的前后两侧孔壁之间转动连接有多个等间距排列的支撑辊,所述支撑辊位于所述输送带的上下两侧带体之间。

28、优选的,所述支撑架的底面上固定安装有多个呈矩阵式排列的支撑腿,所述支撑架的一侧设置有模拟计算机。

29、优选的,所述支撑架的右端部板体上表面上固定安装有侧边板,所述推料板位于所述侧边板的一侧用于导向操作。

30、优选的,所述侧边板的顶面上设置有导向组件,所述导向组件包括固定安装在所述侧边板顶面上的导轨,所述导轨与所述侧边板之间相互垂直,所述导轨的端部固定安装有伺服电机,所述伺服电机的输出轴末端固定安装有顺向丝杆,所述顺向丝杆的末端固定安装有逆向丝杆,所述顺向丝杆和所述逆向丝杆上均螺纹连接有滑块,所述滑块与所述导轨之间滑动连接,所述滑块的底部转动连接有呈竖直状设置的导向杆。

31、与现有技术相比,本发明的有益效果是:

32、1、本发明通过设置的第一气缸和顶柱,能够利用顶柱移动实现将成型腔室内的工件向外顶出,通过设置的输送带,能够输送工件原料,随着工件原料输送至推料板的前侧后,利用第二气缸工作,带动推料板移动,实现将工件原料推动至成型腔室部位,同时随着工件原料推动后,能够实现将被顶柱顶出的加工完成的工件推动至另外一侧进行卸料操作,达到便于辅助进行上料和卸料的效果。

33、2、本发明通过设置的导向组件,能够利用左右两个导向杆实现对推料板前侧推动的工件原料进行导向操作,达到使输送的工件原料能够更好地精准输送至成型腔室部位的效果。

技术特征:1.一种基于cae仿真模拟的汽车零部件生产方法,其特征在于,包括以下步骤:

2.如权利要求1所述的基于cae仿真模拟的汽车零部件生产方法,包括采用该基于cae仿真模拟的汽车零部件生产方法的下模(1),其特征在于:所述下模(1)的内部设置有顶部与外界相连通的成型腔室(10),所述成型腔室(10)的底壁上设置有多个与外界相连通的顶出孔(11),所述下模(1)的上方设置有顶板(14),所述顶板(14)与所述下模(1)之间固定安装有多个呈矩阵式排列的导柱(12),所述顶板(14)的顶部板体上固定安装有液压缸(15),所述液压缸(15)的伸缩轴上设置有上模板(16),所述上模板(16)套在所述导柱(12)上并与所述导柱(12)之间滑动连接,所述上模板(16)的底面上固定安装有凸模(17);

3.如权利要求2所述的基于cae仿真模拟的汽车零部件生产方法,其特征在于:所述液压缸(15)的伸缩轴末端固定安装有钢板(151),所述上模板(16)固定安装在所述钢板(151)的底面上,所述第一气缸(2)的伸缩轴末端固定安装有矩形板(20),所述顶出板(21)固定安装在所述矩形板(20)的顶面上。

4.如权利要求2所述的基于cae仿真模拟的汽车零部件生产方法,其特征在于:所述第二气缸(35)的伸缩轴末端固定安装有螺栓板(36),所述推料板(37)固定安装在所述螺栓板(36)的侧面上。

5.如权利要求2所述的基于cae仿真模拟的汽车零部件生产方法,其特征在于:所述支撑架(3)内设置有矩形孔(30),所述矩形孔(30)的前后两侧孔壁之间转动连接有左右两个相互对称的转轴(38),两个所述转轴(38)之间通过首尾相连的输送带(381)连接,其中一个所述转轴(38)的末端同轴设置有驱动电机(39)。

6.如权利要求5所述的基于cae仿真模拟的汽车零部件生产方法,其特征在于:所述输送带(381)的表面上设置有防滑层(382)。

7.如权利要求5所述的基于cae仿真模拟的汽车零部件生产方法,其特征在于:所述矩形孔(30)的前后两侧孔壁之间转动连接有多个等间距排列的支撑辊(31),所述支撑辊(31)位于所述输送带(381)的上下两侧带体之间。

8.如权利要求5所述的基于cae仿真模拟的汽车零部件生产方法,其特征在于:所述支撑架(3)的底面上固定安装有多个呈矩阵式排列的支撑腿(32),所述支撑架(3)的一侧设置有模拟计算机(4)。

9.如权利要求5所述的基于cae仿真模拟的汽车零部件生产方法,其特征在于:所述支撑架(3)的右端部板体上表面上固定安装有侧边板(33),所述推料板(37)位于所述侧边板(33)的一侧用于导向操作。

10.如权利要求9所述的基于cae仿真模拟的汽车零部件生产方法,其特征在于:所述侧边板(33)的顶面上设置有导向组件(5),所述导向组件(5)包括固定安装在所述侧边板(33)顶面上的导轨(50),所述导轨(50)与所述侧边板(33)之间相互垂直,所述导轨(50)的端部固定安装有伺服电机(51),所述伺服电机(51)的输出轴末端固定安装有顺向丝杆(52),所述顺向丝杆(52)的末端固定安装有逆向丝杆(53),所述顺向丝杆(52)和所述逆向丝杆(53)上均螺纹连接有滑块(54),所述滑块(54)与所述导轨(50)之间滑动连接,所述滑块(54)的底部转动连接有呈竖直状设置的导向杆(55)。

技术总结本发明涉及仿真模拟汽车零部件生产技术领域,具体地说,涉及一种基于CAE仿真模拟的汽车零部件生产方法,包括采用该基于CAE仿真模拟的汽车零部件生产方法的下模,下模的内部设置有成型腔室,成型腔室的底壁上设置有多个顶出孔,下模的上方设置有顶板,顶板与下模之间固定安装有多个导柱,顶板的顶部板体上固定安装有液压缸,上模板的底面上固定安装有凸模,下模的底部固定安装有支撑座,支撑座的底壁上固定安装有第一气缸,顶出板的上表面上固定安装有多个顶柱,下模的前侧设置有支撑架,支撑架的前侧面上固定安装有端板,端板上固定安装有第二气缸,第二气缸的伸缩轴上设置有推料板。本发明便于进行辅助上料和卸料操作,方便使用。技术研发人员:王振洪,普文超受保护的技术使用者:云南大姚祥华工业制造股份公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285617.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表