一种轴桥锻造方法与流程

- 国知局

- 2024-08-30 15:08:32

本发明涉及金属锻造,尤其涉及一种轴桥锻造方法。

背景技术:

1、轴桥主要应用于有轨电车等轨道交通工具中。在这些交通工具中,轴桥作为连接车轮和车身的关键部件,起着至关重要的作用。轴桥通常由高强度材料制成,以承受车辆的重量和行驶过程中的各种力。其结构设计使得车轮能够独立旋转,适应轨道的曲线行驶,提高车辆的稳定性和乘坐舒适性

2、轨道领域对轴桥的材料有极高的要求。目前,常用的材料包括高强度钢材等,这些材料具有出色的机械性能和耐久性,能够承受轨道交通工具在行驶过程中产生的各种力和震动。目前,轴桥的锻造已经采用了先进的锻造技术和设备。例如,有防偏移的轴桥锻造设备,这种设备通过底台、纠偏组件、限位杆、横梁、液压升降杆等部件的精密配合,确保在锻造过程中坯料不会发生位移,从而避免了轴桥锻造变形的问题。锻造流程与质量控制,轴桥的锻造流程已经相当成熟,包括取棒料、检验棒料成分、锻前处理、加热、镦粗、拔长、再次加热、校直、冷却、热处理等多个步骤。每个步骤都有严格的操作规范和质量控制标准,确保锻造出的轴桥质量上乘。在锻造过程中,还会对轴桥进行各种性能测试,如金相和机械性能试验,以确保其满足轨道领域的使用要求。

3、轴桥锻造对温度有着严格的要求。首先,轴桥锻造过程中,对金属加热温度必须适中,既要确保材料的塑性变形能力,又要防止过热导致材料性能下降。加热过程中要保持温度均匀,避免局部过热或过冷。其次,在锻造过程中,要实时监测温度并根据需要进行调整,以确保锻造在适宜的温度范围内进行。此外,终锻温度也至关重要,过高的终锻温度可能导致晶粒粗大,而过低则可能引起加工硬化。因此,精确控制温度是轴桥锻造过程中的关键环节,对于保证轴桥的质量和性能至关重要。

4、在轴桥锻造方法中,如何保证金属在锻造过程中的质量。由于金属在高温下容易变形和氧化,因此需要采取一系列措施来保证金属的质量。例如,在锻造过程中,锻造设备需要控制加热温度和保温时间,以确保金属达到合适的锻造温度。此外,还需要使用适当的润滑剂和冷却剂来减少金属与模具之间的摩擦和热变形。如果其中一个锻造过程中金属的温度出现问题,将会影响锻造设备对金属加工后的轴桥质量,更会影响后续的轴桥加工流程,为此研发出一种轴桥锻造方法。

技术实现思路

1、本发明的目的在于提供一种轴桥锻造方法,以解决由于金属在高温下容易变形和氧化,导致影响轴桥锻造质量的问题。

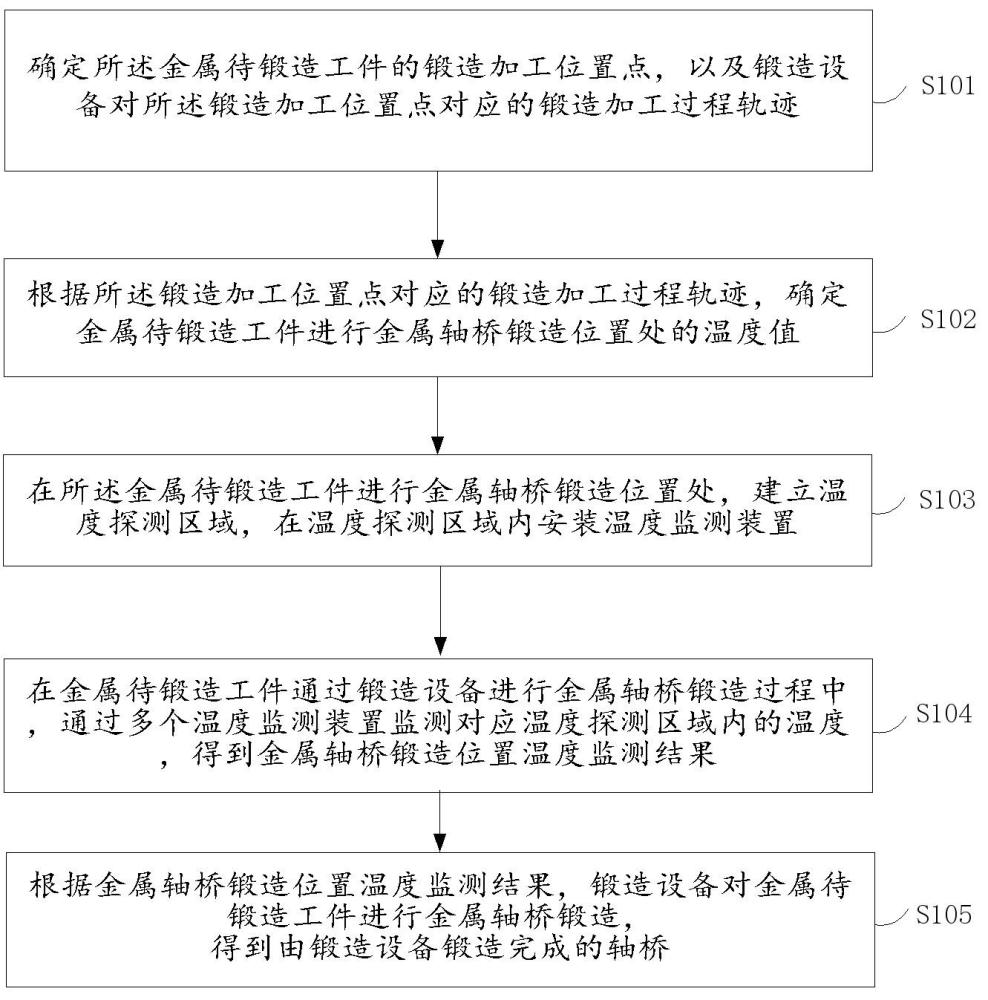

2、本发明提供一种轴桥锻造方法,用于将金属待锻造工件通过锻造设备锻造加工得到金属轴桥工件,包括;

3、确定所述金属待锻造工件的锻造加工位置点,以及锻造设备对所述锻造加工位置点对应的锻造加工过程轨迹;

4、根据所述锻造加工位置点对应的锻造加工过程轨迹,确定金属待锻造工件进行金属轴桥锻造位置处的温度值;

5、在所述金属待锻造工件进行金属轴桥锻造位置处,建立温度探测区域,在温度探测区域内安装温度监测装置;

6、在金属待锻造工件通过锻造设备进行金属轴桥锻造过程中,通过多个温度监测装置监测对应温度探测区域内的温度,得到金属轴桥锻造位置温度监测结果;

7、根据金属轴桥锻造位置温度监测结果,锻造设备对金属待锻造工件进行金属轴桥锻造,得到由锻造设备锻造完成的轴桥。

8、进一步地,确定所述金属待锻造工件的锻造加工位置点,以及锻造设备对所述锻造加工位置点对应的锻造加工过程轨迹,包括;

9、根据预先设置的锻造需求信息,确定金属待锻造工件的工序,所述金属待锻造工件的工序中包括金属待锻造工件被进行金属锻造的加工面,在所述加工面上建立加工面多个加工位置点;

10、将所述预先设置的锻造需求信息与所述加工面多个加工位置点进行匹配,得到锻造加工过程轨迹,所述锻造加工过程轨迹至少包括两个加工位置点;

11、所述金属待锻造工件上至少包括两个加工面,其中一个所述加工面至少与其中一个加工位置点匹配。

12、进一步地,根据所述锻造加工位置点对应的锻造加工过程轨迹,确定金属待锻造工件进行金属轴桥锻造位置处的温度值,包括;

13、确定所述加工面的面积信息,所述加工面的面积信息至少包括加工面的长度、宽度以及表面倾斜度;

14、将锻造加工过程轨迹中的加工过程轨迹,在所述加工面的面积信息中进行匹配,将所述加工面的面积信息与轨迹点重叠的位置,设置为第一温度值区域;

15、位于所述加工面的面积信息与锻造加工过程轨迹中的轨迹点非重叠位置处区域,则设置为第二温度值区域;

16、将两个锻造加工位置点相邻区域,设置为第三温度值区域;

17、将锻造加工过程两个锻造加工过程轨迹交叉重叠位置,设置为第四温度值区域;

18、设置锻造加工位置处锻造工件稳定温度值,其中包括第一温度值区域、第二温度值区域、第三温度值区域以及第四温度值区域的稳定温度值。

19、进一步地,在所述金属待锻造工件进行金属轴桥锻造位置处,建立温度探测区域,在温度探测区域内安装温度监测装置,包括;

20、将金属轴桥锻造位置划分为三层,第一层锻造位置待加工面、第二层锻造位置进行加工面以及第三层锻造位置加工完成面;

21、将第一层锻造位置待加工面、第二层锻造位置进行加工面以及第三层锻造位置加工完成面处建立递进式温度探测区域;

22、递进式温度探测区域中,第一层锻造位置待加工面距离温度监测装置位置值低于第二层锻造位置进行加工面距离温度监测装置位置值,第二层锻造位置进行加工面距离温度监测装置位置值低于第三层锻造位置加工完成面距离温度监测装置位置值;

23、锻造设备锻造对金属待锻造工件进行锻造时,每完成一次工序循环,则对金属轴桥锻造位置进行温度检测。

24、进一步地,在金属待锻造工件通过锻造设备进行金属轴桥锻造过程中,通过多个温度监测装置监测对应温度探测区域内的温度,得到金属轴桥锻造位置温度监测结果,包括;

25、锻造设备锻造对金属待锻造工件进行锻造的过程中,锻造设备在与金属待锻造工件进行锻造后将会进行还原,还原后的位置处与金属轴桥锻造位置之间区域被设置为探测区域;

26、将探测区域进行横向空间划分以及纵向空间划分,横向空间的划分为将锻造加工过程轨迹中的加工位置点进行区域划分,得到划分后的第一横向探测区域、第二横向探测区域以及第三横向探测区域,纵向空间的划分为将递进式温度探测区域中金属轴桥锻造位置距离温度监测装置距离进行划分,得到划分后第一纵向探测区域、第二纵向探测区域以及第三纵向探测区域;

27、在探测区域内的横向空间以及纵向空间对应位置处安装温度监测装置,温度监测装置采集探测区域内的横向空间以及纵向空间对应位置的温度。

28、进一步地,根据金属轴桥锻造位置温度监测结果,锻造设备对金属待锻造工件进行金属轴桥锻造,得到由锻造设备锻造完成的轴桥,包括;

29、将金属轴桥锻造位置温度监测结果进行数据特征提取,得到检测结果数据特征,对数据特征进行分析,得到探测区域内横向空间以及纵向空间各位置对应的温度值;

30、将探测区域内纵向空间各位置与所述金属轴桥锻造位置以加工点为基准点,进行匹配,得到探测区域内纵向空间各位置对应的第一层锻造位置待加工面、第二层锻造位置进行加工面以及第三层锻造位置加工完成面,对第一层锻造位置待加工面、第二层锻造位置进行加工面以及第三层锻造位置加工完成面的稳定温度值进行设置,将温度监测装置采集的温度值与探测区域内纵向空间各位置的稳定温度值进行比对;

31、将探测区域内横向空间各位置以加工位置点为基础,确定所对应的加工面,并根据加工面处通过温度监测装置检测的温度值与第一温度值区域、第二温度值区域、第三温度值区域以及第四温度值区域的温度值对应的预先设置的锻造加工位置处锻造工件稳定值进行比对;

32、若探测区域内纵向空间各位置以及横向空间各位置进行温度值比对的结果为稳定,则锻造设备持续对金属待锻造工件进行锻造。

33、进一步地,本发明提供一种轴桥锻造方法,还包括;

34、若探测区域内纵向空间各位置以及横向空间各位置进行温度值比对的结果为稳定,则锻造设备持续对金属待锻造工件进行锻造,结果为稳定,具体为纵向空间各位置内稳定温度值的波动范围为-1摄氏度,横向空间各位置比对温度的波动范围为-1摄氏度。

35、进一步地,本发明提供一种轴桥锻造方法,还包括;

36、若比对结果为不稳定,则将温度监测装置采集的数据以及温度监测装置探测区域内纵向空间各位置以及横向空间各位置的稳定温度值进行数据预处理后,进行数据特征提取,将提取得到的数据代入至预设的遗传算法模型中进行数据分析,并设置锻造温度约束条件,输出优化后的位置对应锻造温度;

37、锻造设备根据位置对应的锻造温度对此处进行温度加热,待温度符合后,则继续对此位置进行锻造。

38、本发明的有益效果如下:本发明提供的一种轴桥锻造方法,

39、精确控制锻造温度:本技术技术方案通过精确确定金属待锻造工件的锻造加工位置点和对应的锻造加工过程轨迹,进一步根据这些信息确定锻造位置的温度值。通过在锻造位置建立温度探测区域并安装温度监测装置,实现了对锻造温度的实时监控,从而保证了锻造过程中温度的精确控制,有助于提高工件的质量和性能。

40、多层温度检测:本技术技术方案在金属轴桥锻造位置处划分为三层,并建立递进式温度探测区域。这种分层的温度检测方法能够更全面地监控锻造过程中的温度变化,为后续的温度控制和调整提供了更为精确的数据支持。

41、智能温度调整:当检测到温度不稳定时,本技术技术方案能够利用预设的遗传算法模型进行数据分析,并输出优化后的位置对应锻造温度。这种智能的温度调整方式,不仅能够及时响应温度变化,还能够根据历史数据和模型预测进行前瞻性调整,提高了锻造过程的稳定性和效率。

42、高效锻造流程:通过精确的温度控制和智能的温度调整,本技术技术方案能够实现高效的锻造流程。锻造设备可以根据实时的温度数据对金属待锻造工件进行精确的加热和锻造,避免了因温度波动而导致的锻造质量问题,提高了生产效率和产品质量。

43、综上所述,此技术方案通过精确的温度监控、分层的温度检测、智能的温度调整以及高效的锻造流程,实现了对金属轴桥工件的高质量锻造,提高了生产效率和产品质量。

本文地址:https://www.jishuxx.com/zhuanli/20240830/285630.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表