饮料罐的制作方法

- 国知局

- 2024-08-30 15:08:58

本发明涉及饮料罐和制造饮料罐的方法。特别是用于碳酸饮料的饮料罐。

背景技术:

1、目前工业上的饮料罐在直径上统一为两个标准:具有66mm的主体直径的标准(“211标准”),和具有55mm的主体直径的纤体(“204标准”)。灌装后,用端板将罐密封。过去已经使用了209、206和204端板,但是行业已经统一为分别具有52mm和50mm的板直径的202和200标准端板。

2、饮料罐生产过程通常包括三个机械步骤以由金属的扁平圆盘形成罐。第一步是“使成杯状”。圆盘是从薄板金属上切下来的,并形成“杯子”。杯子的尺寸限定每个罐中包含的金属量。下个步骤是罐体的形成。“杯子”的壁是细长的,并且限定壁厚。形成罐体的壁由中壁部分、顶壁部分和二者之间的过渡部分限定。罐的底部也在该工艺步骤期间成形。底部和主体形成之后是“颈缩”。壁的顶壁部分变形为颈部(例如,壁直径变窄)以及在颈部的端部处的凸缘。颈缩导致颈部的壁厚随着直径减小而增加。罐的底部在端部略微变形以加强罐并提供额外的耐压性。该变形过程在工业上被称为“再成形”。然后,罐准备好以灌装饮料,并且进行接缝,例如,通过在接缝操作中将端板的边缘和凸缘折叠在一起使端板密封抵靠凸缘。

3、先前已经做出努力来减轻罐的重量。这些努力包括减小规格,即减小开始罐制造过程的薄板金属的厚度。这就需要优化底部设计,以补偿由于壁厚减小而造成的耐压性损失。先前的努力也是通过调整主体的壁厚(中壁和顶壁)来进行的。先前在轻量化方面的努力还包括再成型优化,以加强任何新的底部设计。通常,这些设计策略保持相同的标准主体直径。

4、本发明的目的在于,与至少一些已知的饮料罐相比,减少饮料罐中所需的金属量。

技术实现思路

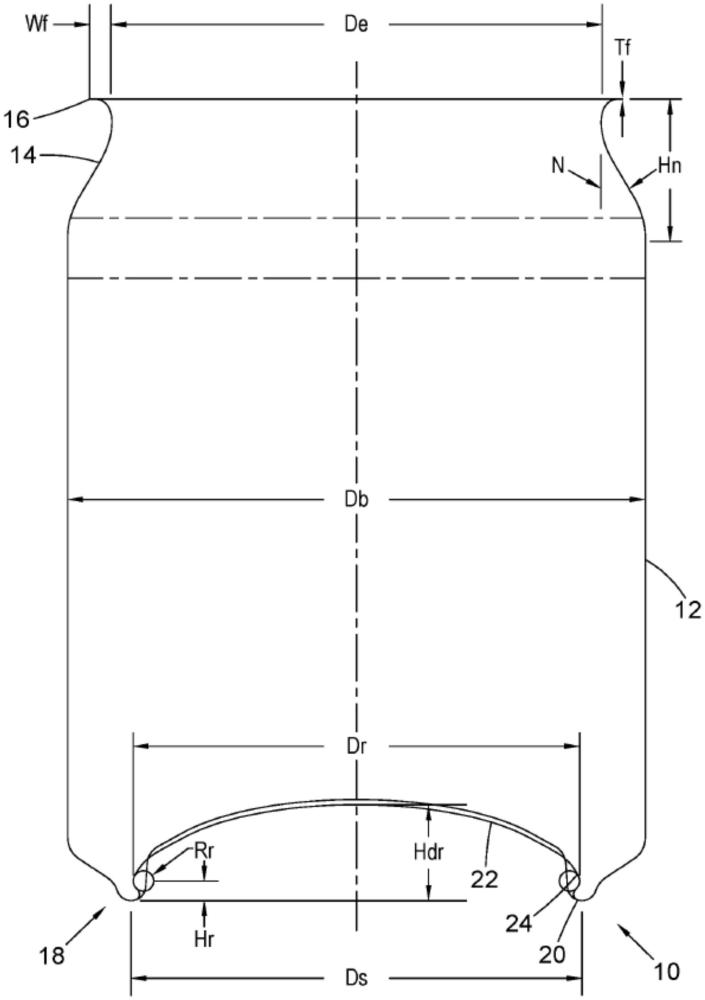

1、在第一方面,提供了一种饮料罐,其包括具有在58mm至60mm之间的主体直径db的主体,以及包括具有在44mm至48mm之间的支架直径ds的支架的底部。

2、有益地,使用非标准的主体直径允许支架直径被选择为使得底部的重量减小(与传统的饮料罐相比),同时保持底部的足够强度。反过来,这允许减小壁厚,这也减小了饮料罐的重量。饮料罐还可以与200标准端板(即,具有50mm直径和0.25mm公差的端板)兼容。符合200标准端板可以提供益处。例如,与传统饮料罐相比,饮用开口没有改变,因此当从饮料罐饮用或倾倒饮料时的用户体验没有改变。有益地,非标准主体直径与200标准端板相结合可以提供比先前技术饮料罐更轻的饮料罐,但其可以通过设计以处理具有200标准端板的饮料罐的传统机械来处理。符合200标准可以例如提供与行业标准机械(例如灌装和接缝机械)的兼容性。饮料罐可以适用于高速、大批量制造。饮料罐可以能够承受例如6.2巴压力和例如550n的顶部负载。

3、主体直径db可以在58.5mm至59.5mm之间、例如在58.8mm至59.2mm之间。主体直径db可以是59mm。有益地,主体直径db可以被选择为优化主体的壁厚和底部的重量。

4、在第一方面的范围之外的支架直径可能会使饮料罐无法得到足够的内部耐压性。支架直径ds可以在45.2mm至46.2mm之间,以便提供饮料罐良好的内部耐压性性能。支架直径ds可以在45.5mm至45.9mm之间。支架直径ds可以是45.72mm。

5、最小化支架直径可以增加罐的耐压性。支架直径可以被优化以增加耐压性同时减小底部的一部分(在本文中被称为底部的凸边区域)在支架的径向外侧下沉的风险。有益地,支架直径可以为罐内的碳酸饮料提供足够的耐压性、例如耐6.2巴压力,以及足够的耐顶部载荷性、例如耐550n顶部载荷。小于50mm的支架直径可以允许罐与任何其他具有200标准端板的罐堆叠。

6、主体直径db与支架直径ds的比率可以是1.3。该比例可以优化主体和底部的重量和强度。较大的比率可能需要增加底部的厚度并因此增加底部的重量,以便为底部提供强度,以减少当压力施加到罐上时凸边区域下沉的风险。

7、主体可以包括中壁。中壁可以具有在0.08mm至0.09mm之间、例如在0.079mm至0.089mm之间的壁厚tm。中壁可具有大约0.084mm的平均壁厚tm。中壁的厚度可以是大致均匀的。中壁的厚度在整个中壁上可以具有±0.005mm的最大变化。有利地,中壁厚度可以为罐提供足够的耐顶部负载性、例如550n的耐顶部负载性。

8、底部可以具有在0.21mm至0.24mm之间的厚度。底部可以具有在0.210mm至0.238mm之间、例如在0.224mm至0.234mm之间的厚度。底部可以具有大约0.23mm、例如0.228mm或0.229mm的厚度。

9、底部还可以包括穹顶。穹顶可以在支架的内部,例如径向向内。底部可以具有在8.9mm至9.9mm之间的穹顶高度hdr。底部可以具有小于9.7mm、例如小于9.65mm的穹顶高度hdr。底部可以具有在9.1mm至9.7mm之间的穹顶高度hdr。底部可以具有9.4mm的穹顶高度hdr。穹顶高度可以被优化以最大化底部的强度并最小化底部的重量。

10、底部可包括在支架和穹顶之间的再成形部分。底部的再成形部分可以具有2.42mm或更小的再成形高度hr。底部的再成形部分可以具有在2.1mm和2.3mm之间、例如在2.16mm和2.26mm之间的再成形高度hr。底部的再成形部分可以具有2.21mm的再成形高度hr。底部的再成形部分可以具有在45mm和46mm之间、例如在45.3mm和45.4mm之间的再成形直径dr。底部的再成形部分可以具有45.33mm的再成形直径dr。

11、饮料罐还可以包括颈部。颈部可以具有在49mm至51mm之间的端部直径de。颈部可以具有在49.5mm至50.6mm之间的端部直径de。颈部可以具有在49.7mm至50.3mm之间的端部直径de。颈部可以具有在49.78mm至50.24mm之间的端部直径de。有益地,颈部可以符合200标准,使得罐可以与行业标准机械(例如灌装及接缝机械)兼容。颈部可以具有50mm或50.01mm的端部直径de。优选的端部直径de与优选的支架直径ds和优选的主体直径db相结合,可以允许饮料罐的壁厚与已知的饮料罐相比减小。由于颈部的壁厚在颈缩过程中随着直径减小而增加,因此选择相对于端部直径de的主体直径db允许获得期望的凸缘厚度。

12、主体直径db与端部直径de的比率可以是1.2。这可以使主体直径最大化,同时确保端部保持与200标准兼容,并且饮料罐具有足够的强度。与已知的饮料罐相比,优化主体直径db与端部直径de的比率以及主体直径db与支架直径ds的比率可以优化减小饮料罐的壁厚,同时确保可以实现期望的凸缘厚度。

13、颈部可以具有大约30°的颈部角度n(例如颈部和主体之间的角度)。有益地,这可以优化罐的耐顶部负载性和形成颈部所需的金属量。

14、颈部可以具有14.45mm的颈部高度hn。

15、饮料罐还可以包括凸缘。颈部可以在主体与凸缘之间。凸缘可以是大致环形的。凸缘可以围绕颈部。凸缘厚度tf可以在0.145mm至0.160mm之间。凸缘宽度可以在1.93mm至2.33mm之间。凸缘宽度可以是2.08mm。有益地,凸缘的尺寸可以允许有效的接缝。凸缘厚度可以符合行业标准(其为0.145mm至0.160mm)。有益地,凸缘可以与现有的机械(例如使用200标准的接缝工具)兼容。

16、饮料罐的容量可以为330ml、355ml、410ml,可以为不同容量。

17、饮料罐的高度可以取决于饮料罐的容量。饮料罐的高度可以是175mm或更小,以确保饮料罐的稳定性。饮料罐的高度可以在100mm至175mm之间、例如在110mm至170mm之间。饮料罐的高度可以针对饮料罐的稳定性和使用者从饮料罐倾倒饮料时的人体工程学进行优化。

18、饮料罐可包括铝或钢或由铝或钢形成。

19、饮料罐可以具有9g或更小、例如8.97g的重量(在灌装饮料之前)。这可以是用于具有355ml容量的罐。实现9g的重量表示与具有355ml容量的已知罐(例如9.55g)相比的重量的大幅减少。这是至少上述主体直径和支架直径的结合的出乎意料的效果。饮料罐可以实现这种显著减轻的重量,同时提供足够的强度以允许以传统方式处理和堆叠已灌装的饮料罐。饮料罐能够承受例如6.2巴的压力,并且承受例如550n的顶部负载。

20、饮料罐可具有10.4g或更小、例如10.2g或更小的重量。这可以是用于具有410ml容量的罐。这比传统的410毫升饮料罐的重量要轻得多。饮料罐可以实现这种显著减轻的重量,同时提供足够的强度以允许以传统方式处理和堆叠已灌装的饮料罐。饮料罐可以能够承受例如6.2巴压力,并且承受例如550n顶部负载。

21、饮料罐可以具有8.8g或更小的重量。这可以是用于具有330ml容量的罐。这显著小于传统的330ml饮料罐的重量。饮料罐可以实现这种显著减轻的重量,同时提供足够的强度以允许以传统的方式处理和堆叠已灌装的饮料罐。饮料罐可以能够承受例如6.2巴压力,并且承受例如550n顶部负载。

22、与已知的饮料罐相比的饮料罐重量的显著减少提供了显著的环境益处。这是因为饮料罐需要更少的铝,并且另外运输用于制造饮料罐的铝需要更少的燃料。重量的显著减少还提供了显著的成本效益,因为每个饮料罐需要更少的铝。

23、饮料罐可以被配置以容纳碳酸饮料。特别地,饮料罐可以具有最小6.2巴的内部耐压性。

24、在第二方面,提供了一种制造饮料罐的方法,该方法包括形成有在58mm至60mm之间的主体直径db的主体以及形成包括具有在44mm至48mm之间的支架直径ds的支架的底部。

25、以上结合第一方面还讨论了由该方法产生的优点。

26、第二方面的方法可以是制造第一方面的饮料罐的方法。

27、主体可以具有在58.5mm至59.5mm之间、例如在58.8mm至59.2mm之间的主体直径db。主体可以形成为具有59mm的主体直径db。有益地,主体直径db可以被选择为优化主体的壁厚和底部的重量。

28、底部可以形成为具有在45.2mm至46.2mm之间的支架直径ds,以确保饮料罐的足够的耐内压性能。底部可以形成有在45.5mm至45.9mm之间的支架直径ds。底部可以形成为具有45.72mm的支架直径ds。

29、形成主体可以包括形成主体的中壁部分。主体的中壁部分可以形成为具有在0.08mm至0.09mm之间、例如在0.079mm至0.089mm之间的壁厚tm。优选地,主体的中壁部分可以形成为具有0.084mm的平均壁厚tm。中壁部分可以形成为具有大致均匀的厚度。中壁部分的厚度可以形成为整个中壁上具有±0.005mm的最大变化。

30、形成主体可以包括形成主体的顶壁部分。主体的顶壁部分可以形成为具有在0.12mm至0.15mm之间、例如在0.130mm至0.146mm之间的壁厚度tt。主体的顶壁部分可以形成为具有0.138mm的顶壁壁厚度tt。顶壁部分可以形成为具有大致均匀的厚度。有益地,这可以在接缝操作期间在罐的颈部和凸缘处提供足够的强度以封闭罐。顶壁部分tt可以形成为具有在13mm至14mm之间的长度lt。顶壁部分可以形成为具有13.67mm的长度lt。

31、顶壁部分的厚度tt和中壁部分的厚度tm之间的厚度差可以小于0.06mm。

32、形成主体可以包括形成主体的过渡部分。主体的过渡部分可以形成在中壁部分和顶壁部分之间。主体的过渡部分可以形成为具有在6mm至7mm之间的长度ltn。主体的过渡部分可以形成为具有6.35mm的长度ltn。主体的过渡部分可以具有大于中壁厚度tm且小于顶壁厚度tt的过渡壁厚度。

33、形成底部可以包括在底部中形成穹顶。穹顶可以形成在支架内,例如支架的径向向内。穹顶可以形成为在回弹之后具有在9mm至11mm之间、例如在回弹之后在9.6mm至10.3mm之间穹顶高度hd。穹顶可以形成为在回弹之后具有9.65mm或9.654mm的穹顶高度hd。

34、形成穹顶可以包括形成由第一穹顶半径r1限定的第一穹顶部分。第一穹顶部分可以是穹顶的中心部分。使第一穹顶半径r1最大化可以有益地减少穹顶所需的材料量,从而减少整个罐所需的材料量。第一穹顶半径r1可以被优化以减少材料,同时保持足够的耐压性。第一穹顶部分可以形成为具有在45mm至52mm之间的第一穹顶半径r1。

35、形成穹顶可以包括形成由第二穹顶半径r2限定的第二穹顶部分。第二穹顶部分可以将穹顶连接至支架。第二穹顶部分可以是穹顶和支架之间的过渡部分。减小第二穹顶半径r2可有利于优化罐的耐压性。第二穹顶部分可以形成为具有在1mm至3mm之间的第二穹顶半径r2。

36、形成穹顶可以包括形成由第三穹顶半径r3限定的第三穹顶部分。第三穹顶部分可以是第一穹顶部分和第二穹顶部分之间的过渡部分。第三穹顶部分可以在第一穹顶部分和第二穹顶部分之间提供平滑过渡。第三穹顶部分可以径向地位于第一穹顶区段和第二穹顶区段之间。第三穹顶部分可以形成为具有小于第一穹顶半径r1且大于第二穹顶半径r2的第三穹顶半径r3。第三穹顶部分可以形成为具有在16mm至26mm之间的第三穹顶半径r3。

37、第一穹顶半径可以大于第二穹顶半径和第三穹顶半径。第一穹顶部分、第二穹顶部分和第三穹顶部分可以相对于彼此同心。第一穹顶部分、第二穹顶部分和第三穹顶部分可以彼此邻接。

38、有益地,第一穹顶半径、第二穹顶半径和第三穹顶半径的组合可以为底部提供强度,特别是耐压性,同时使罐的材料重量最小化。具有足够的耐压性可以防止灌装线和物流和/或消费者处理中的问题,例如罐泄漏或隆起。

39、第一穹顶半径、第二穹顶半径和第三穹顶半径可以与支架直径相关,以优化饮料罐的底部的强度。底部可以形成为第一穹顶半径与支架直径的比率r1/ds在1至1.1之间。底部可以形成为第二穹顶半径与支架直径的比率r2/ds在0.04至0.05之间。底部可形成为第三穹顶半径与支架直径的比率r3/ds在0.35至0.4之间。底部可形成为第一穹顶半径与支架直径的比率r1/ds在1.05至1.06之间。底部可形成为第二穹顶半径与支架直径的比率r2/ds在0.041至0.043之间。底部可形成为第三穹顶半径与支架直径的比率r3/ds在0.385至0.395之间。

40、该方法可以包括在形成主体和底部之前使坯料成杯状。坯料可包含铝或由铝形成。坯料可以从铝片切割,例如冲压。坯料可以具有0.21mm至0.24mm之间的规格厚度。坯料可以具有在0.210mm至0.238mm之间、例如在0.224mm至0.234mm之间的规格厚度。坯料可以具有0.228mm或0.229mm的规格厚度。优化规格厚度可以导致罐具有至少6.2巴的耐压性,同时与行业标准相比减小规格厚度。减小规格厚度可以降低材料成本,并且可以降低材料消耗,从而降低产品的碳足迹。实现0.224mm至234mm之间的规格厚度表示出与已知罐相比规格厚度的大幅减小。这是至少上述主体直径和支架直径的组合的出乎意料的效果。可以实现减小的规格厚度,同时仍然为饮料罐提供期望的强度(例如,使得饮料罐可以以传统方式被处理和堆叠)。

41、该方法还可以包括使主体的顶壁部分颈缩以形成颈部。颈部可以形成为具有在49mm至51mm之间的端部直径de。颈部可以具有在49.5mm至50.6mm之间的端部直径de。颈部可以具有在49.7mm至50.3mm之间的端部直径de。颈部可以具有在49.78mm至50.24mm之间的端部直径de。有益地,颈部可以符合200标准,使得罐可以与行业标准机械(例如灌装和接缝机械)兼容。颈部可以形成为具有50mm或50.01mm的端部直径de。标准端部直径de与优选的支架直径ds和优选的主体直径db相结合,可以允许饮料罐的壁厚与已知的饮料罐相比减小。因为顶壁部分在颈缩过程期间变厚,所以相对于端部直径de选择主体直径db允许顶壁充分增厚以获得期望的凸缘厚度。

42、颈部可以形成为具有大约30°的颈部角度n,例如颈部和主体之间的角度。有益地,这可以优化罐的耐顶部负载性和形成颈部所需的金属量。

43、颈部可以形成为具有14.45mm的颈部高度hn。

44、该方法还可以包括形成凸缘。凸缘可以形成为大致上环形的。凸缘可以形成为围绕颈部。凸缘可以形成为具有在0.145mm至0.160mm之间的凸缘厚度tf。凸缘可以形成为具有在1.93mm至2.33mm之间的凸缘宽度。凸缘可以形成为具有2.08mm的凸缘宽度。

45、该方法还可以包括再成形底部。有益地,这可以进一步加强罐的底部。底部可以再成形具有2.42mm或更小的再成形高度hr。底部可以再成形具有在2.1mm至2.3mm之间、例如在2.16mm至2.26mm之间的再成形高度hr。底部可以再成形具有2.21mm的再成形高度hr。底部可以再成形具有在45mm至46mm之间、例如在45.3mm至45.4mm之间的再成形直径dr。底部可以再成形具有45.33mm的再成形直径dr。底部可以再成形具有8.9mm至9.9mm之间的穹顶高度hdr。底部可以再成形具有小于9.7mm、例如小于9.654mm的穹顶高度hdr。底部可以再成形具有在9.1mm至9.6mm之间的穹顶高度hdr。底部可以再成形具有9.4mm的穹顶高度hdr。再成形过程可能不如形成过程精确,因此再成形尺寸可能具有比初始形成尺寸更大的公差。

46、在第三方面,提供了一种饮料罐,其包括具有主体直径db的主体以及包括具有支架直径ds的支架的基部,其中主体直径db与支架直径ds的比率为1.3。

47、有益地,使用非标准主体直径允许选择支架直径,使得基部的重量减小(与传统的饮料罐相比),同时保持基部的足够强度。反过来,这允许减小壁厚,这也减小了饮料罐的重量。饮料罐还可以与200标准端板(例如,具有50mm±0.25mm的直径的端板)兼容。

48、饮料罐还可以包括具有端部直径de的颈部。主体直径db与端部直径de的比率可以是1.2,以使主体直径最大化,同时确保端部保持与200标准兼容,并且饮料罐具有足够的强度。

49、在第四方面,提供了一种饮料罐,其包括具有主体直径db的主体以及具有端部直径de的颈部,其中主体直径db与端部直径de的比率为1.2。

50、有益地,主体直径db与端部直径的比率可以使主体直径最大化,同时确保端部保持与200标准兼容并且饮料罐具有足够的强度。

51、饮料罐还可以包括底部,底部包括具有支架直径ds的支架,其中主体直径db与支架直径ds的比率为1.3,以优化主体和底部的重量和强度。较大的比率可能需要增加底部的厚度并因此增加底部的重量,以便防止凸边区域的下沉。

52、优化主体直径db与端部直径de的比率以及主体直径db与支架直径ds的比率可以允许减小基部的厚度,同时保持足够的强度,并且允许减小主体的厚度,同时保持足够的耐内部压力性。因此,与已知的饮料罐相比,饮料罐的壁厚减小。

53、在第五方面,提供了一种制造饮料罐的方法,该方法包括形成底部,底部包括具有支架直径ds的支架和具有由第一穹顶半径r1限定的第一穹顶部分、由第二穹顶半径r2限定的第二穹顶部分以及由第三穹顶半径r3限定的第三穹顶部分的穹顶,其中,底部形成为具有在1至1.1之间的第一穹顶半径与支架直径的比率r1/ds、在0.04至0.05之间的第二穹顶半径与支架直径的比率r2/ds、以及在0.35至0.4之间的第三穹顶半径与支架直径的比率r3/ds。

54、有益地,根据第五方面的方法形成的饮料罐的底部可以具有优化的强度。穹顶部分可以是同心的。

55、底部可以形成为第一穹顶半径与支架直径的比率r1/ds在1.05至1.06之间。底部可以形成为第二穹顶半径与支架直径的比率r2/ds在0.041至0.043之间。底部可以形成为第三穹顶半径与支架直径的比率r3/ds在0.385至0.395之间。

56、在以上概述和以下描述中,范围被定义为在两个端点“之间”。这些范围旨在包括端点。

57、本发明的不同方面的特征可以组合在一起。

58、以上概述旨在仅仅是示例性的而非限制性的。应当理解,可以在在任何其他方面或实施例中单独地或玉任何其他限定的特征组合,利用根据以上本公开的任何方面或以下与任何具体实施方式相关的限定的特征,或者形成另外的方面或实施方式。

本文地址:https://www.jishuxx.com/zhuanli/20240830/285657.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表