一种梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层及其制备方法

- 国知局

- 2024-09-05 14:23:43

本发明属于全陶瓷自润滑耐磨涂层,具体涉及一种梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层及其制备方法。

背景技术:

1、全陶瓷轴承是一种以陶瓷为主要材料制成的轴承,它具有高耐磨性,低摩擦系数,耐腐蚀性,绝缘性,自润滑性,可塑性等优异特性,可广泛应用于航天航空,汽车工业,医疗设备,电子工业,军事装备,工业机器人各种高科技领域和恶劣环境下的工作场合,但是,全陶瓷轴承长时间在高温,具有硬质粉尘,酸碱盐腐蚀物质等工况下工作,会使其摩擦增大,使用寿命和润滑稳定性下降,这也成为相关研究领域的关注问题。二硫化钼具有极高的自润滑性,此外还具有高耐磨性,高耐压性,低摩擦系数,耐腐蚀性,抗磁性,经济性等特点,广泛应用于机械制造领域。金刚石涂层虽然具有一定的摩擦性能和硬度,但是随着时间的推移和恶劣的环境因素,使得润滑性能下降,如果适当加入其他元素,使其发生反应改变其内部结构,能够具有独特的优良特性,对促进全陶瓷轴承的摩擦磨损研究和其在高技术领域的应用推广将产生深厚影响。

2、随着陶瓷摩擦副自润滑涂层的不断研究,目前,将一种硬质涂层和自润滑材料相结合的复合自润滑涂层的研究较少,例如专利cn108677144b中,公开了一种制备铝氮共掺类金刚石复合薄膜的方法。采用离子源辅助阴极电弧沉积技术,实现在工件表面的溅射沉积,获得成分可控的铝氮共掺类金刚石复合薄膜,该方法虽然解决了硬质类金刚石薄膜硬度问题,但是润滑性能较差。再如专利cn102994947b中,采用双靶磁控溅射技术在不锈钢基底上交替沉积类金刚石层和二硫化钼层,最终获得类金刚石复合二硫化钼纳米多层薄膜。这种沉积方法制备的涂层结合力不高,质量欠佳,只解决了金属基体硬质类金刚石薄膜脆性大问题,在周期性冲击应力作用下会因其结合力不足被破坏,在诸多恶劣工作条件下,会因为硬度和韧性不足,附着力不强,疲劳工作等问题,进而导致涂层摩擦副破坏。

技术实现思路

1、针对现有技术的不足,本发明的目的是改变原先的沉淀技术,来解决现有的自润滑涂层的表面硬度较低,涂层不均匀和复合材料本身所导致的硬度不足、附着力不强以及润滑效果不佳等问题,提供一种梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层及其制备方法,该方法制备的涂层由工程陶瓷基底表面向外依次为多级尺寸递进金刚石涂层和单层二硫化钼涂层;在每级尺寸递进金刚石涂层中包括微米金刚石涂层、细晶粒金刚石涂层和纳米金刚石涂层,金刚石涂层上面沉积单层二硫化钼涂层,其中部分纳米金刚石涂层会转换为洋葱状碳结构。

2、为实现上述目的,本发明采用以下技术方案:

3、沉积金刚石涂层采用cvd热丝化学气相沉积法制备,采用碳化硅陶瓷作为研究对象,通过热丝化学气相沉积法在陶瓷基体表面制备了微米金刚石薄膜,然后通过改变沉积参数(氢气流量、甲烷流量、沉积时间)又相继制备了细晶粒金刚石薄膜以及纳米金刚石薄膜,采用热丝化学沉积法在陶瓷基体表面沉积金刚石薄膜能够显著提高二者之间的膜基结合力,对于陶瓷表面形成的孔洞、微裂纹,也可以通过涂层金刚石薄膜弥补陶瓷表面缺陷以及提高陶瓷基体表面硬度、光洁度等。

4、为了实现纳米金刚石和二硫化钼涂层间的结构转换为洋葱状碳,通过退火法,控制退火时间和退火温度,以此来达到所需,能够大大提高复合涂层硬度和耐磨性。

5、沉积二硫化钼涂层采用pvd直流磁控溅射技术制备,通过优化工艺参数得到二硫化钼涂层,复合涂层能够获得极高的自润滑性能。

6、一种梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层,由一级尺寸递进金刚石涂层和二硫化钼涂层复合而成,其结构具体为:从氮化硅陶瓷基底表面向外依次为一级尺寸递进金刚石涂层和二硫化钼涂层;

7、其中,一级尺寸递进金刚石涂层的结构从陶瓷基底表面到外依次为:3层微米晶粒金刚石涂层、1层细晶粒金刚石涂层和1层纳米晶金刚石涂层,相邻金刚石涂层中的金刚石的晶粒粒径每层顺次减小,纳米晶金刚石涂层和二硫化钼涂层间具有洋葱状碳结构。

8、所述3层微米晶金刚石涂层中,金刚石晶粒粒径由氮化硅基底表面向外依次为:第1层金刚石涂层中金刚石晶粒粒径为2.4~3μm,平均粒径为2.6~2.8μm,第2层金刚石涂层中金刚石晶粒径为1.7~2.4μm,平均粒径为1.9~2.1μm,第3层金刚石涂层中金刚石晶粒径为1~1.7μm,平均粒径为1.2~1.4μm;

9、所述细晶粒金刚石涂层中,金刚石晶粒粒径为0.2~1μm,平均粒径为0.4~0.8μm;

10、所述纳米晶金刚石涂层中,金刚石晶粒粒径为20~200nm,平均粒径为90~130nm;

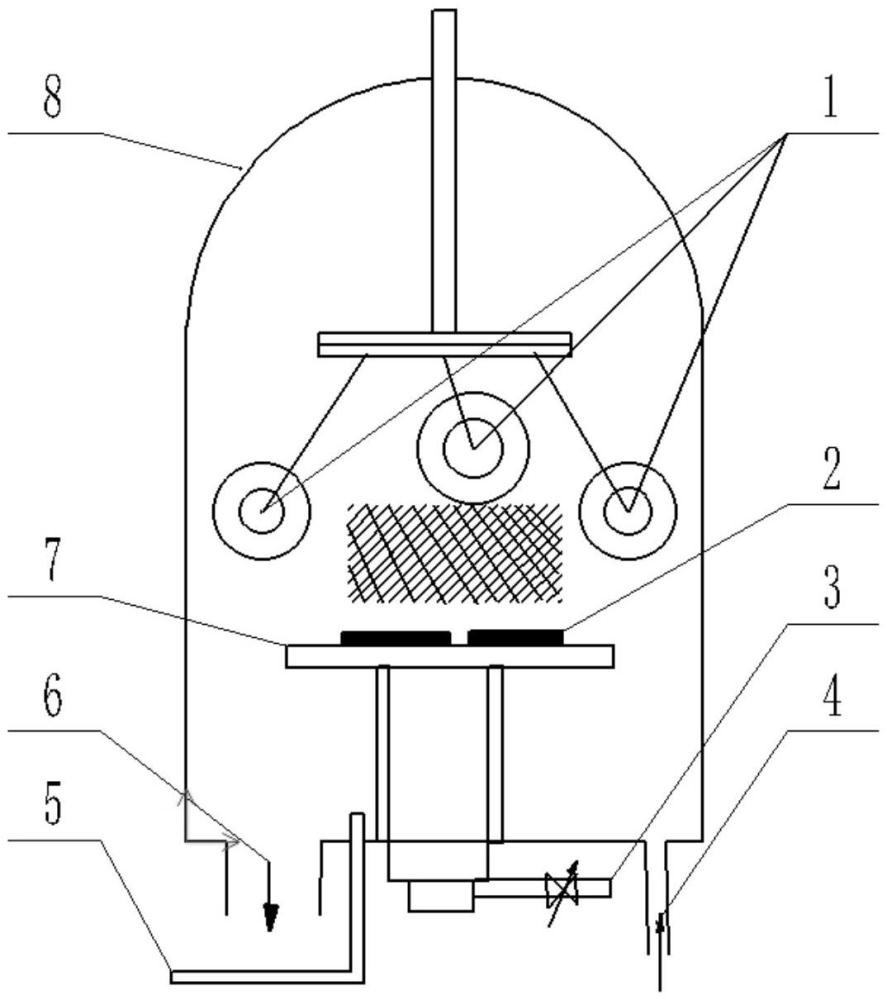

11、所述二硫化钼涂层中,二硫化钼晶粒粒径为30~60nm,平均粒径为40~50nm。

12、所述一级尺寸递进金刚石涂层总厚度为2.7~3μm,二硫化钼涂层总厚度为40~100nm。

13、所述梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层的硬度为4~15gpa,摩擦系数为0.05~0.1。

14、上述梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层的制备方法,分别采用cvd热丝化学气相沉积法和pvd磁控溅射法,具体包括以下步骤:

15、步骤1:工程陶瓷基底预处理

16、将工程陶瓷基底表面进行粗糙化微处理,再进行清洗、干燥处理,得到处理后的工程陶瓷基底;

17、步骤2:沉积金刚石涂层

18、将表面处理好的工程陶瓷基底,放置于热丝化学气相沉积装置的腔室工作台上,在表面处理好的工程陶瓷基底表面沉积生长一级尺寸递进金刚石涂层;

19、步骤3:退火

20、将金刚石沉积完成的工程陶瓷基底置于管式炉中,然后加热一段时间,冷却到室温取出,得到表面具有洋葱状碳结构的试样备用;

21、步骤4;沉积二硫化钼涂层

22、将退火后的工程陶瓷基底,放置于直流磁控溅射设备腔内,开始沉积二硫化钼涂层;沉积完成后,取出样品薄膜,最终得到梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层。

23、所述步骤1中,工程陶瓷基底粗糙化微处理的方法为金刚石微粉研磨法。

24、所述步骤1中,粗糙化微处理采用0.5μm的金刚石研磨膏。

25、所述步骤1中,清洗方式采用超声波清洗法,干燥方式为采用氮气吹干。

26、所述步骤2中,热丝化学气相沉积装置中的热丝采用钽丝。

27、所述步骤2中,金刚石涂层的沉积工艺参数为:腔室气压为3.5~4kpa,热丝温度2100~2200℃,表面接种的工程陶瓷基底温度800~850℃,热丝与表面接种的工程陶瓷基底上表面间距为10~15mm,沉积时间为0.45~1h,按体积浓度比,甲烷:氢气=(1~5):100,氢气流量为400~600sccm,甲烷流量为4~30sccm,电流95~100a;

28、在沉积微米晶金刚石涂层时,调节甲烷/氢气体积浓度比r微米为:1%≤r微米<3%;

29、在沉积细晶粒金刚石涂层时,调节甲烷/氢气体积浓度比r细晶粒为:3%≤r细晶粒<4%;

30、在沉积纳米晶金刚石涂层时,调节甲烷/氢气体积浓度比r纳米为:4%≤r纳米<5%;

31、所述微米晶金刚石涂层的生长过程中,控制第1层甲烷/氢气体积浓度比r微1为:1%≤r微1<1.7%,第二层甲烷/氢气体积浓度r微2为:1.7%≤r微2<2.4%,第三层甲烷/氢气体积浓度比r微3为:2.4%≤r微3<3%。

32、所述步骤3中,退火的具体步骤如下:

33、(1)将纳米金刚石粉末和二硫化钼粉末按照(7~8):1混合在一起;

34、(2)将混合好的粉末采用甘油混合,并均匀涂到金刚石试样表面,再放置于管式炉内,然后以20~30℃/min的速率加热至退火温度为1700~2000℃,退火时间为0.8~1h;结束之后,将退火后的试样在氩气气氛下冷却至室温,然后取出备用。

35、所述步骤4中,二硫化钼涂层的直流磁控溅射沉积工艺参数为:溅射气压为1~2pa,溅射功率为30~100w,靶材与基板间距为10~13cm,溅射温度为380~420℃,溅射时间为0.4~0.5h。

36、本发明的梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层及制法,其有益效果为:

37、(1)与现有自润滑涂层相比,本发明的复合自润滑涂层具有较高质量涂层,该涂层复合二硫化钼,具有较低的摩擦系数以及超高的自润滑性能,减少摩擦损失,提高机械效率;

38、(2)本发明的复合涂层中,金刚石涂层制备方法采用cvd热丝化学气相沉积技术,二硫化钼涂层制备方法采用pvd直流磁控溅射技术,在工程陶瓷表面制备获得梯度金刚石/二硫化钼复合涂层,其表面质量高,具有致密、均匀、结合力强等优点;

39、(3)在相同的工况条件下,采用本发明的制备方法在工程陶瓷表面制备的复合自润滑涂层,能够有效提高工程陶瓷材料使用寿命,在工程全陶瓷轴承的周期性使用过程中,摩擦副表面不会出现涂层脱落现象,摩擦稳定,能够表现极高的自润滑摩擦磨损性能;

40、(4)在纳米金刚石涂层和二硫化钼涂层间的结构在一定条件下能够发生反应,二硫化钼中的硫扩散会增加纳米金刚石的应变,破坏并转换为洋葱状碳,具有较高的硬度和耐磨性。

41、(5)本发明所制备的梯度金刚石/二硫化钼复合自润滑减磨工程陶瓷涂层具有良好的硬度、润滑性、结合力以及耐磨性。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286184.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表