一种黏土锂资源原矿流态化焙烧预处理装置和方法与流程

- 国知局

- 2024-09-05 14:26:21

本技术涉及锂矿处理领域,尤其涉及一种黏土锂资源原矿流态化焙烧预处理装置和方法。

背景技术:

1、近年来,市场对锂的需求量急剧增加。锂资源主要划分为硬岩型(锂辉石、锂云母、透锂长石)、卤水型(盐湖卤水、油田卤水)和粘土型(含铝质泥岩、炭质泥岩)三大类。由于硬岩型锂矿品位逐年下降、生产成本高,盐湖资源中锂含量低、无机盐杂质成分复杂以及含镁很高,且受制于盐湖当地基础条件和气候的限制,在短期内难于扩大产能。因此,粘土型锂矿资源开发受到关注,进行黏土型锂矿提锂的工艺开发显得尤为重要与迫切。

2、试验研究表明,对黏土锂资源原矿进行湿法提锂前仍然需要活化预处理,活化处理的方法主要有焙烧转型活化法、硫酸化焙解、氢氟酸消解活化等,从环保与低碳角度综合分析,采用低温流态化焙烧活化是一种绿色与低碳的预处理工艺。

3、目前,对锂辉石、锂云母的提锂,其工业生产主要是采用回转窑焙烧转型,而对于回转窑这个传统的焙烧工艺设备,因其能耗大、设备处理能力较低以及单位产能的设备投资较大等缺点,成为有色金属项目建设中被限制使用或被淘汰的冶金窑炉设备。

4、近年来,在借鉴硫精矿流态化沸腾焙烧技术基础上发展起来并针对固态锂矿资源的原矿活化焙烧预处理技术在国内得到了快速的研究,但目前仅限于实验室静态焙烧试验阶段。

5、如何实现工业上大规模处理黏土型锂矿,成为研究的重点。

技术实现思路

1、本技术的目的在于提供一种黏土锂资源原矿流态化焙烧预处理装置和方法,以解决上述问题。

2、为实现以上目的,本技术采用以下技术方案:

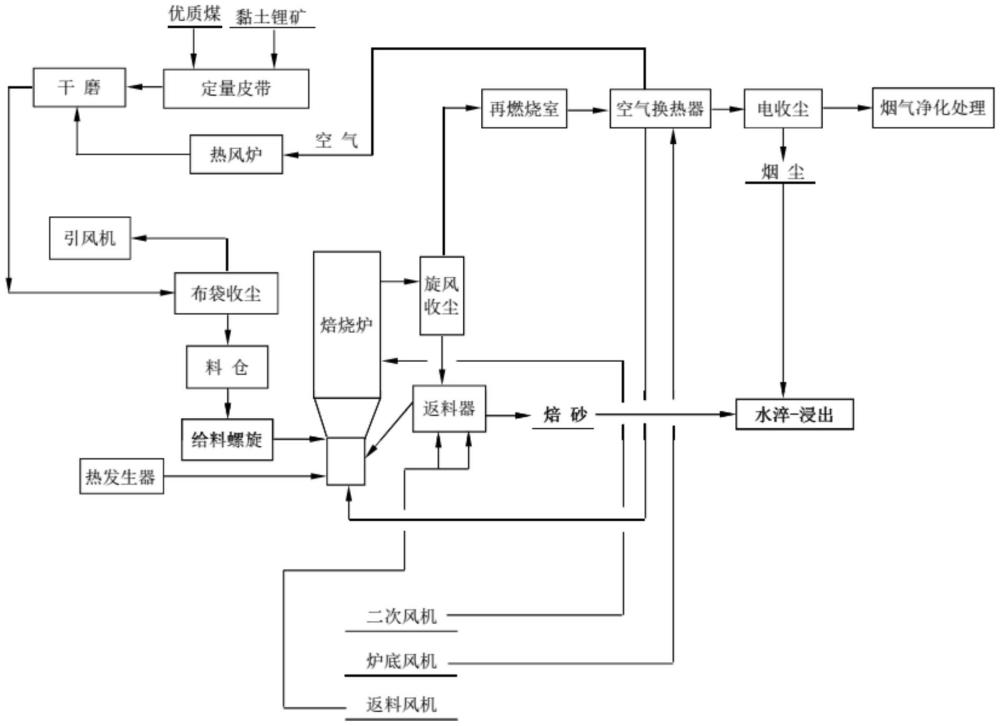

3、一种黏土锂资源原矿流态化焙烧预处理装置,包括:

4、气固两相流态化焙烧炉,其炉体包括下部焙烧段、上部焙烧段和炉底风机;

5、送料设备,所述送料设备包括布袋收尘器、料仓和给料螺旋;

6、干磨设备,所述干磨设备包括磨机和热风炉;

7、焙烧料循环设备,所述焙烧料循环设备包括旋风收尘器、返料器和返料风机;

8、换热设备,所述换热设备包括再燃烧室、空气换热器和焙砂冷却器;

9、所述热风炉的进口与所述空气换热器连通,出口与所述磨机连通;所述磨机的出口与所述布袋收尘器的进口连通,所述布袋收尘器的固体物出口与所述料仓连通,所述料仓的出口与所述给料螺旋的进口连通,所述给料螺旋的进口与所述气固两相流态化焙烧炉的下部连通;所述气固两相流态化焙烧炉的上部与所述旋风收尘器的入口连通,所述旋风收尘器的固体物出口与所述返料器的固体物进口连通,所述返料器的气体进口与所述返料风机连通,所述返料器的固体物出口与所述气固两相流态化焙烧炉的下部连通;所述旋风收尘器的气体出口与所述再燃烧室连通,所述再燃烧室与所述空气换热器的热源进口连通;所述返料器的排料口与所述焙砂冷却器连通;

10、所述炉底风机与所述空气换热器的新风入口连通,所述空气换热器的第一热风出口与所述气固两相流态化焙烧炉的底部连通;所述空气换热器的第二热风出口与所述热风炉的进口连通;

11、所述气固两相流态化焙烧炉的中部设置2-6个进风口,所述进风口均通过所述焙砂冷却器与二次风机连通。

12、优选地,所述黏土锂资源原矿流态化焙烧预处理装置还包括焙烧烟气处理设备和焙砂处理设备;

13、所述焙烧烟气处理设备包括电收尘器和烟气净化处理器,所述焙砂处理设备包括用于水淬和酸浸焙砂的水淬-酸浸出单元;

14、所述电收尘器与所述空气换热器的冷风出口连通,所述烟气净化处理器的入口与所述电收尘器的气体出口连通,所述电收尘器的固体物出口与所述水淬-酸浸出单元连通。

15、本技术还提供一种黏土锂资源原矿流态化焙烧预处理方法,包括:

16、将黏土型锂矿原矿进行破碎,与煤混合后干磨得到干磨粉料;

17、将所述干磨粉料从下部送入气固两相流态化焙烧炉,所述干磨粉料经过下部焙烧和上部焙烧后,从所述气固两相流态化焙烧炉中输出,在旋风收尘器的作用下得到焙烧烟气和焙烧固态物,所述焙烧固态物进入返料器,然后从下部返回所述气固两相流态化焙烧炉进行循环焙烧;所述焙烧烟气进入空气换热器,与新风换热后得到一次风从所述气固两相流态化焙烧炉的底部输入;

18、焙烧完成后,焙砂从返料器输出,进入焙砂冷却器进行热交换得到焙砂终产品和二次风,所述二次风从所述气固两相流态化焙烧炉的中上部2-6个位点进入炉内。

19、优选地,所述的黏土锂资源原矿流态化焙烧预处理方法满足以下条件中的一个或多个:

20、(1)所述干磨使用的热风由新风与所述焙烧烟气换热后得到;

21、(2)所述干磨粉料的含水率不高于3%;

22、(3)所述干磨粉料的粒度为-0.074mm占40%-80%;

23、(4)所述煤的用量占所述黏土型锂矿原矿的用量的5-10wt%。

24、优选地,所述下部焙烧对应的所述气固两相流态化焙烧炉的炉体高度为0-6m,焙烧温度为500-600℃;所述上部焙烧对应的所述气固两相流态化焙烧炉的炉体高度为6-18m,焙烧温度为650-700℃。

25、优选地,所述气固两相流态化焙烧炉的启动由设置在其下部的柴油燃烧器控制,当焙烧炉启动后,燃烧器停止工作,其焙烧温度由掺入黏土型锂矿原矿中的煤的燃烧控制。

26、优选地,所述一次风的温度为200-300℃,压力为19.6-39.2kpa。

27、优选地,所述焙烧烟气在进入空气换热器换热之前,先进入再燃烧室进行再燃烧;

28、换热后的所述焙烧烟气进入电收尘器得到尾气和烟尘,所述烟尘与所述焙砂终产品一起进行水淬和酸浸出,所述尾气经烟气净化处理后排放。

29、优选地,所述二次风的温度为200-350℃,压力为25-49kpa。

30、优选地,所述气固两相流态化焙烧炉的炉膛的上部出口与下部物料入口之间的压差为4-9kpa,通过返料器返回所述气固两相流态化焙烧炉的物料与从返料器排出的焙烧产物的比例质量比为2-8:1。

31、与现有技术相比,本技术的有益效果包括:

32、本技术提供的黏土锂资源原矿流态化焙烧预处理装置,通过在焙烧炉的底部进一次风、在焙烧炉的中上部设置多个进风口进二次风,以及设置焙烧料循环设备,实现外循环返料流态化焙烧;在焙烧炉单一炉膛条件下,下部焙烧段和上部焙烧段实现矿物脱除结晶水、氧化脱硫以及目标矿物的物相重构(上部焙烧段主要完成物相重构转化焙烧),以便于焙砂利用无机酸(硫酸或盐酸)进行浸出。

33、本技术提供的黏土锂资源原矿流态化焙烧预处理方法,在无法参考与借鉴回转窑焙烧锂辉石精矿或焙烧锂云母精矿的情况下,能高效、低能耗条件下焙烧黏土锂资源原矿,单套装置处理规模较大,可以达到2000t/d。解决了传统沸腾焙烧不能有效处理氧化矿(不含高燃烧硫)的事实,对黏土锂资源原矿配煤进行外循环返料流态化焙烧,煤燃烧充分完全;同时,利用黏土锂矿中的碱性矿物对燃烧产生的二氧化硫进行固定,烟气中二氧化硫浓度减少80%以上,达到清洁生产的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286484.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表