一种高性能球墨铸铁管的加工工艺及其产品的制作方法

- 国知局

- 2024-09-05 14:26:20

本发明涉及球墨铸铁管加工,尤其涉及一种高性能球墨铸铁管的加工工艺及其产品。

背景技术:

1、球墨铸铁管是铸铁质合金管的一大种类,其具有常规铸铁合金的物理化学性质,是一种拥有近似钢质铸管的力学性能的铸铁合金管。经过退火热处理后的球墨铸铁铸管,在光学显微镜下,其常规的金相组织组成为:大量铁素体组织(f)、石墨组织(g)加少量珠光体组织(p)。球墨铸铁管具有机械性能与力学性能较良好、抗腐蚀性能较优异、延展性能较优异、密封效果较优异、安装较为简易的特点,被广泛应用于制造业的常规气体与液体的供给与输送。

2、然而大口径球墨铸铁管因其口径较普通球墨铸铁管大,如果进行高温(920℃~980℃)退火热处理则导致其变形严重,因此大多数铸造企业均采用热模法进行离心浇铸,即金属管模内壁涂覆一层耐火涂料,降低管材的冷却速度以延长冷却时间,从而抑制渗碳体的产生,并采取低温退火热处理(730℃~780℃)的方式消除冷却过程中产生的珠光体。但是,这种减缓冷却速度,增加冷却时间的离心铸造工艺将导致铸造基体组织晶粒变粗大,从而导致铸铁管的机械性能降低,抗拉强度≤550mpa、屈服强度≤350mpa、断后延伸率≤10%,不符合产品性能要求。

技术实现思路

1、针对现有技术的不足,本发明提供了一种高性能球墨铸铁管的加工工艺及其产品,能够有效解决上述背景技术中涉及的问题。

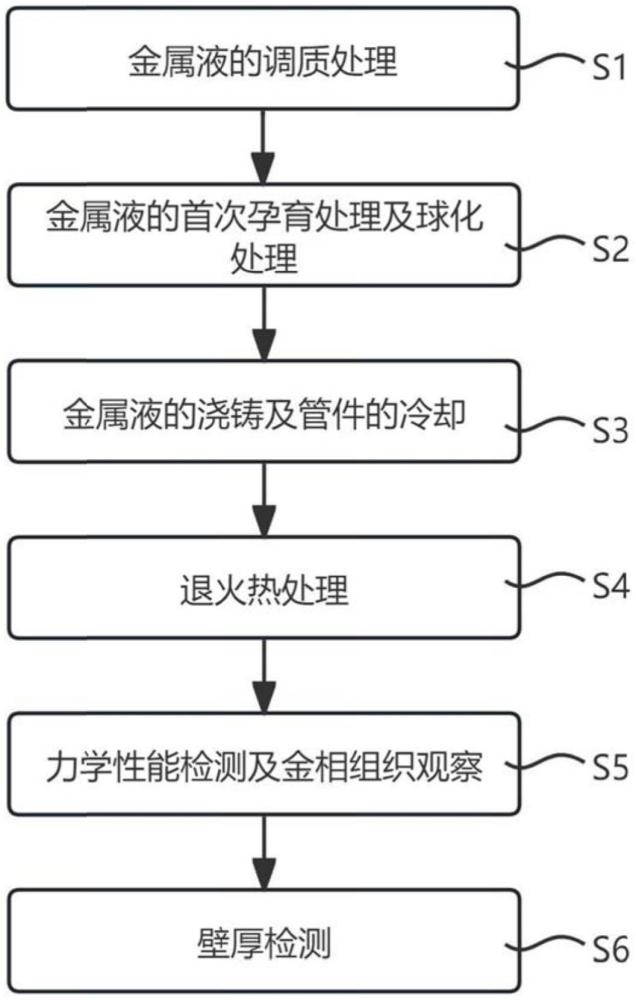

2、为实现以上目的,本发明通过以下技术方案予以实现:本发明第一方面提供了一种高性能球墨铸铁管的加工工艺,包括如下步骤:

3、s1、金属液的调质处理:使用质量分数处于80wt%~90wt%范围的并且温度处于1400℃~1460℃范围的金属液与10wt%~20wt%的废钢进行调质处理,获得球化处理前的金属铁液,所述调制处理前金属液成分为:

4、c:3.5wt%~3.8wt%、si:0.6wt%~1.6wt%、p:≤0.08wt%、s:≤0.04wt%、ti:≤0.06wt%、mn:≤0.4wt%、ni:≤0.04wt%、cu:≤0.04wt%、mg:≤0.03wt%、cr:≤0.03wt%、v:≤0.03wt%、al:≤0.03wt%、sb:≤0.02wt%、sn:≤0.02wt%、zn:≤0.02wt%、pb:≤0.01wt%、mo:≤0.01wt%、as:≤0.01wt%、b:≤0.01wt%、余量为fe和其他杂质元素;

5、s2、金属液的首次孕育处理及球化处理:在球化处理包中加入质量分数处于3.0wt%~3.2wt%范围的tfesi75硅铁合金、femn65si17硅锰合金和紫铜,完成首次孕育处理;随后将步骤s1获得的球化处理前的金属铁液倒入球化处理包中,然后采用喷吹工艺将钝化颗粒镁球化剂,喷吹进入球化处理包内,完成对金属液的球化处理;同步对首次孕育处理及球化处理后的金属液进行金相光谱成分检测是否符合要求;

6、s3、金属液的浇铸及管件的冷却:将步骤s2中经过首次孕育处理和球化处理,并且通过金相光谱成分检测合格的金属液,保持金属液温度处于1340℃~1420℃的温度范围内,将金属液浇铸至离心机管坯内,在浇铸过程中随着金属液的流入,同步加入质量分数处于0.2wt%~0.8wt%范围的tfesi75硅铁合金或硅钡钙合金孕育剂,进行再次孕育处理;

7、然后离心机管模以750r/min~1000r/min范围内的速度旋转,随后在运行3min~5min时间后,对管模外壁通过冷却水进行冷却;然后待管坯在管模内冷却温度至500℃~600℃范围内的温度时,将管坯从管模内拔出,运输到台车式退火热处理炉前;

8、s4、退火热处理:将步骤s3中运输到台车式退火热处理炉前的管坯,送入台车式退火热处理炉,进行升温——保温——降温退火热处理,然后将管坯运输出台车式退火热处理炉结束退火热处理;

9、s5、力学性能检测及金相组织观察:对退火热处理后的球墨铸铁管坯进行力学性能试样及金相组织试样的取样;检测出在室温条件下的力学性能为:抗拉强度≥550mpa、屈服强度≥350mpa、断后延伸率≥10%;金相组织为:由大量的铁素体组织、石墨组织加少量珠光体组织构成。

10、作为进一步的方法,所述完成步骤s5后,还要进行壁厚检测,所述壁厚检测为对金相及力学性能合格的球墨铸铁管进行壁厚检测,确保球墨铸铁管成品符合薄壁铸管要求。

11、作为进一步的方法,所述步骤s3中,同步加入质量分数处于0.2wt%~0.8wt%范围的tfesi75硅铁合金或硅钡钙合金孕育剂,其粒度大小为0.2mm~2mm。

12、作为进一步的方法,所述步骤s3中,再次孕育处理后的金属液成分为:

13、c:3.3wt%~3.5wt%、si:2.7wt%~3.0wt%、p:≤0.06wt%、s:≤0.01wt%、ti:≤0.04wt%、mn:0.4wt%~0.6wt%、ni:≤0.04wt%、cu:0.2wt%~0.4wt%、mg:0.06wt%~0.08wt%、cr:≤0.03wt%、v:≤0.03wt%、al:≤0.03wt%、sb:≤0.02wt%、sn:≤0.02wt%、zn:≤0.02wt%、pb:≤0.01wt%、mo:≤0.01wt%、as:≤0.01wt%、b:≤0.01wt%、余量为fe和其他杂质元素。

14、作为进一步的方法,所述步骤s4中,进行升温——保温——降温退火热处理的时间和温度的控制要求为:将管坯处于730℃~780℃的温度范围内进行3min~5min的升温处理,随后将管坯处于730℃~780℃的温度范围内进行5min~15min的保温处理,然后将管坯处于700℃以下的温度进行5min~10min的缓慢降温处理。

15、本发明第二方面提供了一种高性能球墨铸铁管,采用上述高性能球墨铸铁管的加工工艺制备得到。

16、相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

17、(1)本发明通过提供一种高性能球墨铸铁管的加工工艺,在传统工艺中的高温退火处理容易导致大口径球墨铸铁管变形严重,影响产品质量。而新工艺通过采用台车式退火热处理炉,结合升温、保温和缓慢降温的步骤,有效控制了管坯的温度变化,避免了变形问题的发生;

18、(2)本发明通过提供一种高性能球墨铸铁管的加工工艺,通过调质处理和孕育处理,精确控制了金属液的成分和温度,使其符合加工要求,有助于提高球墨铸铁管的稳定性和性能;新工艺中引入了再次孕育处理步骤,通过在浇铸过程中加入孕育剂,进一步优化了金相组织,提高了产品的力学性能;

19、(3)本发明通过提供一种高性能球墨铸铁管的加工工艺,通过以上改进措施,新工艺制备的高性能球墨铸铁管在力学性能、金相组织等方面达到了优异水平,满足了产品性能要求,具有更广泛的应用前景和市场竞争力。

技术特征:1.一种高性能球墨铸铁管的加工工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的高性能球墨铸铁管的加工工艺,其特征在于,所述完成步骤s5后,还要进行壁厚检测,所述壁厚检测为对金相及力学性能合格的球墨铸铁管进行壁厚检测,确保球墨铸铁管成品符合薄壁铸管要求。

3.根据权利要求1所述的高性能球墨铸铁管的加工工艺,其特征在于,所述步骤s3中,同步加入质量分数处于0.2wt%~0.8wt%范围的tfesi75硅铁合金或硅钡钙合金孕育剂,其粒度大小为0.2mm~2mm。

4.根据权利要求1所述的高性能球墨铸铁管的加工工艺,其特征在于,所述步骤s3中,再次孕育处理后的金属液成分为:

5.根据权利要求1所述的高性能球墨铸铁管的加工工艺,其特征在于,所述步骤s4中,进行升温——保温——降温退火热处理的时间和温度的控制要求为:将管坯处于730℃~780℃的温度范围内进行3min~5min的升温处理,随后将管坯处于730℃~780℃的温度范围内进行5min~15min的保温处理,然后将管坯处于700℃以下的温度进行5min~10min的缓慢降温处理。

6.一种高性能球墨铸铁管,其特征在于,采用如权利要求1至5任一所述的高性能球墨铸铁管的加工工艺制备得到。

技术总结本发明涉及球墨铸铁管加工技术领域,具体公开一种高性能球墨铸铁管的加工工艺及其产品,该工艺步骤包括:通过特定比例的金属液与废钢进行调质处理,然后进行首次孕育处理和球化处理。在浇铸过程中添加合适的孕育剂,随后通过离心浇铸和特定冷却工艺确保金相组织优良;最后通过台车式退火热处理使管件达到理想的力学性能和金相组织;该工艺可生产出机械性能优异、抗腐蚀性好、安装简便的高性能球墨铸铁管,满足薄壁铸管的要求。技术研发人员:于颜铭,谷艳梅,李晓明,周尚恭,张胜平,暴延强受保护的技术使用者:广东新兴铸管有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286482.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表