一种钠冷快堆电力-工业高温蒸汽调峰联供系统的制作方法

- 国知局

- 2024-09-05 14:28:33

本发明涉钠冷快堆多用途应用设计,特别是涉及一种钠冷快堆电力-工业高温蒸汽调峰联供系统。

背景技术:

1、目前核能系统均采用机跟堆的方案,即核电机组不参与电网调峰。随着以钠冷快堆为代表的第四代核能系统技术逐渐成熟,将在未来大规模发展应用,亟需考虑到与风、光等其他能源共同配合电网调峰。

2、对于钠冷快堆的调峰,可以从设计上采用“堆跟机”的设计方案,但对控制系统设计上、控制棒可靠性及寿命上提出了更高的要求,且降低了核电站的负荷因子,不利于提高核电站的安全性与经济性。

3、目前高温工业蒸汽是主要的工业应用方向,高温气冷堆可利用反应堆出口温度高的特点,生产600摄氏度以上的工业高温蒸汽,满足化工企业高温工业蒸汽需求。对于钠冷快堆,三回路蒸汽温度参数在490摄氏度,若将蒸汽温度进一步提高可作为工业高温蒸汽大规模应用。

4、目前钠冷快堆未考虑调峰以及生产工业高温蒸汽相关设计及应用。

技术实现思路

1、本发明的目的在于,提供一种钠冷快堆电力-工业高温蒸汽调峰联供系统,利用储能罐实现钠冷快堆快速电网调峰切换至制高温工业蒸汽模式,同时提高钠冷快堆的安全性及经济性。

2、为了实现上述目的,本发明提供如下技术方案:

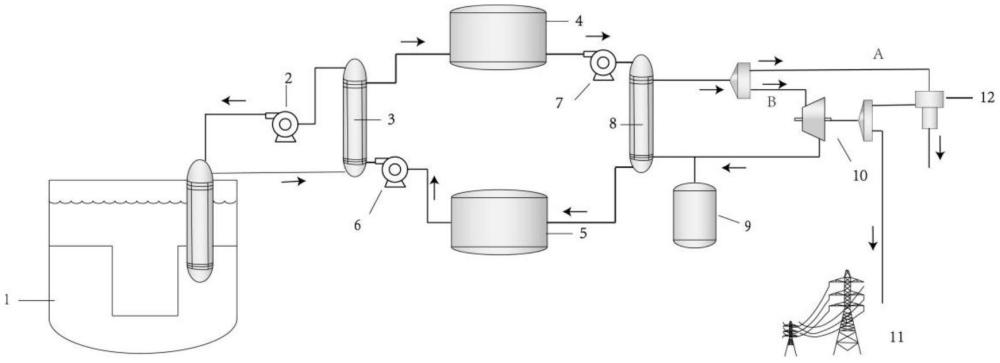

3、一种钠冷快堆电力-工业高温蒸汽调峰联供系统,包括钠冷快堆、第一泵、钠热交换器、高温储能罐、低温储能罐、第二泵、第三泵、水热交换器、补给水箱、汽轮机、电网和电加热过热器;钠冷快堆中浸泡有中间热交换器;钠冷快堆与中间热交换器的管程连通,构成一回路;中间交换器的壳程与钠热交换器的管程连通,中间热交换器壳程入口与钠热交换器管程出口之间设有第一泵,中间交换器壳程、钠热交换器管程和第一泵共同构成二回路;钠热交换器壳程出口依次连接高温储能罐、第三泵和水热交换器管程入口,钠热交换器壳程入口依次连接第二泵、低温储能罐和水热交换器管程出口,钠热交换器壳程、低温储能罐、高温储能罐、第二泵、第三泵和水热交换器管程共同构成三回路;水热交换器壳程出口分别连接电加热过热器和汽轮机,水热交换器壳程入口分别连接补给水箱和汽轮机,汽轮机分别连接电网和电加热过热器,水热交换器壳程、汽轮机、补给水箱和电网共同构成四回路b侧,水热交换器壳程出口、汽轮机和电加热过热器共同构成四回路a侧。

4、一回路中,钠冷快堆中的冷却剂钠进入中间热交换器管程,经过与中间热交换器壳程的钠进行热量交换后回到钠冷快堆中;二回路中,中间热交换器壳程的钠进入钠热交换器管程,经过与钠热交换器壳程的水进行热量交换后经第一泵回到中间热交换器壳程;三回路中,钠热交换器壳程的水经过热量交换后形成水蒸汽进入高温储能罐并经第三泵进入水热交换器管程,经过与水热交换器壳程的水进行热量交换后进入低温储能罐并经第二泵回到钠热交换器壳程;四回路a侧中,水热交换器壳程的水经过热量交换后形成水蒸汽进入电加热过热器,水蒸气经电加热过热器过加热为工业高温蒸汽;四回路b侧中,水热交换器壳程的水经过热量交换后形成水蒸汽进入汽轮机,水蒸气经汽轮机发电供往电网或电加热过热器,水蒸气经汽轮机发电后形成水回到水热交换器壳程,汽轮机发电消耗的水由补给水箱补给水热交换器。

5、作为其中一种实现方式,钠冷快堆电力-工业高温蒸汽调峰联供系统的运行工况包括发电模式和调峰制高温工业蒸汽模式。

6、作为其中一种实现方式,在发电模式下,钠冷快堆满功率运行,第一泵满转速运行,第二泵和第三泵以相同的流量和转速运行,四回路的a侧关闭,四回路的b侧开启;三回路的水蒸气送往四回路用于汽轮机发电供给电网。

7、作为其中一种实现方式,调峰制高温工业蒸汽模式,包括如下步骤:

8、阶段一:完成电网调峰;

9、阶段二:电网调峰过渡至调峰制高温工业蒸汽。

10、作为其中一种实现方式,阶段一,电网调峰下,钠冷快堆满功率运行,第一泵满转速运行,第二泵满转速运行,第三泵根据电网调峰需求从满转速同比例下降,四回路的a侧关闭,四回路的b侧开启用于发电供往电网;三回路的水蒸气一部分送往四回路用于汽轮机发电供给电网实现电网调峰,剩余部分存储在高温储能罐中。

11、作为其中一种实现方式,阶段二,调峰制高温工业蒸汽下,钠冷快堆满功率运行,第一泵满转速运行,第二泵满转速运行,第三泵满转速运行,四回路的a侧和b侧均开启;三回路的水蒸气全部送往四回路,其中,四回路a侧的水蒸气经电加热过热器过加热为工业高温蒸汽,四回路b侧的水蒸气经汽轮机发电供给电网和电加热过热器;汽轮机供给电网的电力与阶段一保持一致,剩余电力供给电加热过热器。

12、作为其中一种实现方式,阶段二中,四回路b侧的水蒸汽流量为阶段一的1.1倍。

13、本发明的有益技术效果:

14、本发明的钠冷快堆电力-工业高温蒸汽调峰联供系统,可以同时实现钠冷快堆发电、生产工业高温蒸汽等多用途;可以通过储能回路快速流量调节,在不调节钠冷快堆功率情况下,实现发电、工业高温蒸汽生产快速调峰;对于钠冷快堆蒸汽品质未达到工业高温蒸汽问题,采用厂内电对钠冷快堆蒸汽再过热以达到高品质工业高温蒸汽供给水平。

技术特征:1.一种钠冷快堆电力-工业高温蒸汽调峰联供系统,其特征在于,包括钠冷快堆(1)、第一泵(2)、钠热交换器(3)、高温储能罐(4)、低温储能罐(5)、第二泵(6)、第三泵(7)、水热交换器(8)、补给水箱(9)、汽轮机(10)、电网(11)和电加热过热器(12);钠冷快堆(1)中浸泡有中间热交换器;钠冷快堆(1)与中间热交换器的管程连通,构成一回路;中间交换器的壳程与钠热交换器(3)的管程连通,中间热交换器壳程入口与钠热交换器(3)管程出口之间设有第一泵(2),中间交换器壳程、钠热交换器(3)管程和第一泵(2)共同构成二回路;钠热交换器(3)壳程出口依次连接高温储能罐(4)、第三泵(7)和水热交换器(8)管程入口,钠热交换器(3)壳程入口依次连接第二泵(6)、低温储能罐(5)和水热交换器(8)管程出口,钠热交换器(3)壳程、低温储能罐(5)、高温储能罐(4)、第二泵(6)、第三泵(7)和水热交换器(8)管程共同构成三回路;水热交换器(8)壳程出口分别连接电加热过热器(12)和汽轮机(10),水热交换器(8)壳程入口分别连接补给水箱(9)和汽轮机(10),汽轮机(10)分别连接电网(11)和电加热过热器(12),水热交换器(8)壳程、汽轮机(10)、补给水箱(9)和电网(11)共同构成四回路b侧,水热交换器(8)壳程出口、汽轮机(10)和电加热过热器(12)共同构成四回路a侧。

2.根据权利要求1所述的钠冷快堆电力-工业高温蒸汽调峰联供系统,其特征在于,钠冷快堆电力-工业高温蒸汽调峰联供系统的运行工况包括发电模式和调峰制高温工业蒸汽模式。

3.根据权利要求2所述的钠冷快堆电力-工业高温蒸汽调峰联供系统,其特征在于,在发电模式下,钠冷快堆(1)满功率运行,第一泵(2)满转速运行,第二泵(6)和第三泵(7)以相同的流量和转速运行,四回路的a侧关闭,四回路的b侧开启;三回路的水蒸气送往四回路用于汽轮机(10)发电供给电网(11)。

4.根据权利要求2所述的钠冷快堆电力-工业高温蒸汽调峰联供系统,其特征在于,调峰制高温工业蒸汽模式,包括如下步骤:

5.根据权利要求4所述的钠冷快堆电力-工业高温蒸汽调峰联供系统,其特征在于,阶段一,电网(11)调峰下,钠冷快堆(1)满功率运行,第一泵(2)满转速运行,第二泵(6)满转速运行,第三泵(7)根据电网(11)调峰需求从满转速同比例下降,四回路的a侧关闭,四回路的b侧开启用于发电供往电网(11);三回路的水蒸气一部分送往四回路用于汽轮机(10)发电供给电网(11)实现电网(11)调峰,剩余部分存储在高温储能罐(4)中。

6.根据权利要求4所述的钠冷快堆电力-工业高温蒸汽调峰联供系统,其特征在于,阶段二,调峰制高温工业蒸汽下,钠冷快堆(1)满功率运行,第一泵(2)满转速运行,第二泵(6)满转速运行,第三泵(7)满转速运行,四回路的a侧和b侧均开启;三回路的水蒸气全部送往四回路,其中,四回路a侧的水蒸气经电加热过热器(12)过加热为工业高温蒸汽,四回路b侧的水蒸气经汽轮机(10)发电供给电网(11)和电加热过热器(12);汽轮机(10)供给电网(11)的电力与阶段一保持一致,剩余电力供给电加热过热器(12)。

7.根据权利要求4所述的钠冷快堆电力-工业高温蒸汽调峰联供系统,其特征在于,阶段二中,四回路b侧的水蒸汽流量为阶段一的1.1倍。

技术总结本发明具体涉及一种钠冷快堆电力‑工业高温蒸汽调峰联供系统,包括钠冷快堆、第一泵、钠热交换器、高温储能罐、低温储能罐、第二泵、第三泵、水热交换器、补给水箱、汽轮机、电网和电加热过热器;钠冷快堆中浸泡有中间热交换器;钠冷快堆与中间热交换器的管程连通,构成一回路;中间交换器壳程、钠热交换器管程和第一泵共同构成二回路;钠热交换器壳程、低温储能罐、高温储能罐、第二泵、第三泵和水热交换器管程共同构成三回路;水热交换器壳程出口、汽轮机和电加热过热器共同构成四回路A侧。本发明的钠冷快堆电力‑工业高温蒸汽调峰联供系统,实现钠冷快堆快速电网调峰切换至制高温工业蒸汽模式,同时提高钠冷快堆的安全性及经济性。技术研发人员:代智文,张东辉,侯智广,曹善刚,王松平,张伟,张福萍,邢成文,蒋水文受保护的技术使用者:中核龙原科技有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286626.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表