一种用于钢结构异形梁的焊接工装的制作方法

- 国知局

- 2024-09-05 14:47:03

本技术涉及焊接设备,尤其是涉及一种用于钢结构异形梁的焊接工装。

背景技术:

1、钢结构梁是指由钢材制成的梁,主要用于承受水平荷载和弯矩,是钢结构建筑中重要的受力构件。钢结构梁的截面形状可以是矩形、工字形、槽形、箱形等,根据不同的荷载和跨度要求选择不同的截面形式。

2、钢结构异形梁是指截面形状不规则的钢结构梁,其形状与常见的矩形、工字形等截面不同,通常用于满足特殊的设计要求或承载特殊荷载。字母型异形梁就是其中一种,通常包括:h型、i型、t型、c型、u型、k型等等。

3、针对k型异形梁,在焊接时,焊工会将呈“v型”的翼板按压在腹板表面,使“v型”翼板的尖角与腹板表面相抵接,然后使用焊枪对“v型”翼板和腹板之间的缝隙进行焊接,使翼板和腹板焊接成k字形。

4、在上述焊接过程中,由于呈“v型”的翼板通常采用一体弯折成型,其弯折处的外边缘呈弧形,而不是夹角固定的标准角度,在与腹板相抵接时,会形成不规则的间隙,且越靠近二者连接处的间隙越小,即焊缝越小。

5、相较于夹角固定的焊缝,这种焊缝的焊接空间更小,焊接难度更高,焊工的焊接量过大或过小都会影响焊接的质量,焊接量过大,会导致熔池过宽,容易在焊缝处产生气孔、夹渣等焊接缺陷;焊接量过小,会导致熔池过窄,容易出现未焊透等焊接缺陷,这两种情况都会影响翼板与腹板之间的焊接质量,故亟需对焊接设备进行改进,以满足高质量焊接的要求。

技术实现思路

1、为了对不规则焊缝进行更高质量的焊接,本技术提供一种用于钢结构异形梁的焊接工装。

2、本技术提供的一种用于钢结构异形梁的焊接工装,采用如下的技术方案:

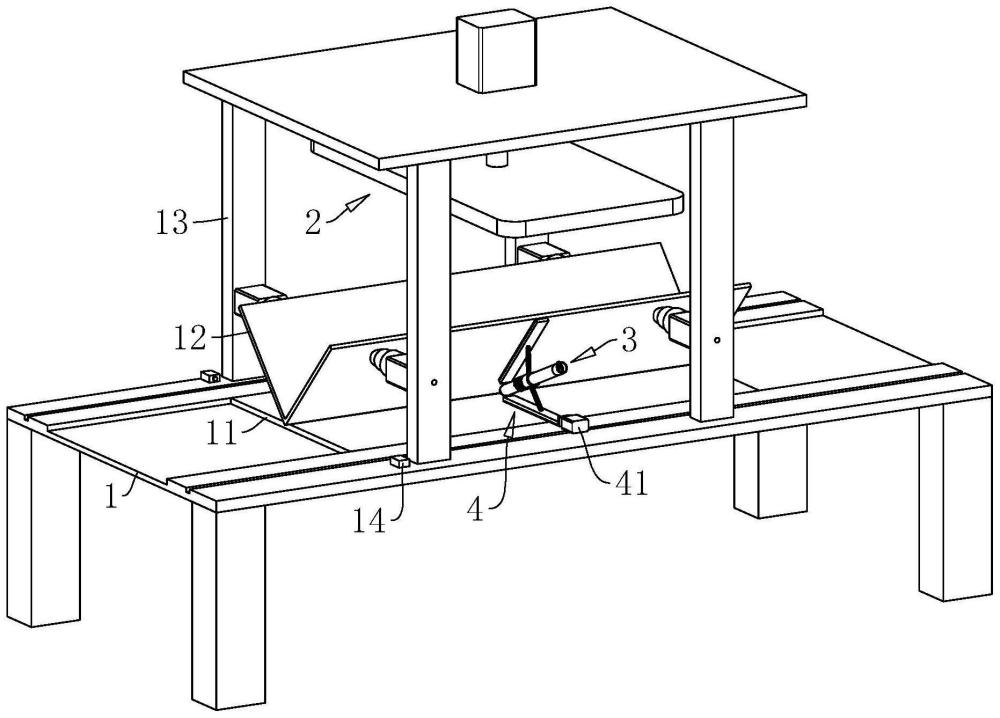

3、一种用于钢结构异形梁的焊接工装,用于对翼板和腹板进行夹持焊接,包括焊台,所述腹板承托放置于所述焊台上,所述焊台上分别设置有:定位机构,用于将所述翼板定位固定到所述腹板的上表面;焊枪,用于对所述翼板和所述腹板之间的缝隙进行焊接;传输机构,用于带动对应所述焊枪沿所述翼板和所述腹板之间的缝隙移动;角度调节机构,用于使所述焊枪的端部始终朝向所述翼板和所述腹板形成的夹角的角平分线上;

4、所述焊枪包括外筒、内筒以及设置于所述内筒中的焊丝,所述外筒间隔套设于所述内筒外,所述内筒和所述外筒一端齐平且均开口设置;所述内筒内分别设置有用于对所述焊丝进行融化的加热机构以及用于将融化后的焊料推出所述内筒外的喷焊机构,所述外筒内装设有助焊剂以及设置有用于将所述助焊剂推出所述外筒的助焊剂喷注机构;

5、所述内筒和所述外筒之间还设置有用于驱动所述喷焊机构和所述助焊剂喷注机构进行喷焊和喷注助焊剂的动力机构,所述动力机构能够实现所述助焊剂喷注机构和所述喷焊机构的交替进行;

6、当所述动力机构带动所述助焊剂喷注机构将所述助焊剂喷注出所述外筒内时,所述动力机构带动所述喷焊机构向远离所述加热机构的方向移动,当所述动力机构带动所述喷焊机构向靠近所述加热机构的方向移动时,所述喷焊机构夹持所述焊丝并将融化后的焊丝推出所述内筒外,此时所述动力机构带动所述助焊剂喷注机构对所述外筒内注料。

7、通过采用上述技术方案,当需要对k型钢结构异形梁进行焊接时,先将副板放置在焊台上,然后将v字形的翼板移动到副板的上方,下放翼板,此时定位机构能够对翼板的下放进行定位限制,使翼板能够稳定的抵接在副板上表面,且翼板与腹板的两侧不规则夹角大小相同;

8、角度调节机构根据翼板和腹板之间的夹角大小自动对焊枪的角度进行调整,使焊枪的焊接端始终朝向翼板和腹板之间夹角的角平分线上,注意此处的夹角虽为不规则夹角,但是焊枪的焊接端朝向近似于不规则夹角的角平分线;

9、传输机构带动焊枪沿着焊台的方向移动,在移动的过程中,动力机构带动助焊剂喷注机构将装设在外筒与内筒之间的助焊剂喷注到翼板和腹板之间的夹角处,与此同时,动力机构会带动喷焊机构向远离加热机构的方向移动,此过程是为了对焊丝进行牵拉;

10、当助焊剂喷注到翼板和腹板之间的夹角处后,此时动力机构驱动助焊剂喷注机构往外筒和内筒之间填注助焊剂,此时助焊剂不会喷洒出来,与此同时,动力机构带动喷焊机构向靠近加热机构的方向移动,此时喷焊机构会夹持焊丝并将焊丝牵拉到加热机构处进行融化,在喷焊机构牵拉焊丝的同时,喷焊机构也会带动被加热机构加热融化后的焊料挤出内筒外,从而对翼板和腹板之间的夹角进行焊接;

11、由于翼板是一体折弯成型的,在折弯处的外边缘不是规则的直角,而是不规则的弧形,因此与腹板之间抵接时,形成的夹角也是不规则的形状,且翼板与腹板之间的夹角相较于规则的角度来说更加的狭小,在焊工进行常规方式的焊接过程中,难以掌控焊量的多少,且难以将融化后的焊料精准的焊接在翼板和腹板相接触的狭小位置,并且焊工很难凭借经验找到不规则夹角的角平分线,从而不能较为精准的使焊枪在焊接时始终朝向翼板和腹板的角平分线。

12、而本技术中的角度调节机构能够自动对焊枪的焊接端的朝向角度进行调节,这种自动调节是指:无论呈v字形的翼板的弯折角度是多少(当然是正常的弯折范围),角度调节机构均能使焊枪的焊接端朝向翼板和腹板之间形成的角平分线,即使翼板和腹板之间的夹角为不规则形状,但是角度调节机构也能根据翼板侧边和腹板之间的直线部分形成的夹角来不规则形状的角平分线。

13、使焊枪的焊接端朝向翼板和腹板的角平分线有以下焊接优点:当焊枪的焊接端朝向焊缝的角平分线时,融化的焊料能够均匀地覆盖在翼板和腹板之间的空间中。如果焊枪的焊接端偏离角平分线,从内筒出来的焊料会集中在偏离的一侧,导致焊料难以到达翼板和腹板相连接的部分,造成连接处的虚焊,大幅降低焊接质量。本技术中的角度调节机构能够克服这种缺陷,使焊料尽可能的达到翼板和腹板的连接处。

14、但是仅仅正对翼板和翼板的角平分线还存在其他的问题,由于融化的焊料呈流体状,流体状的焊料因为表面张力和粘度的特性,就像水一样,难以对特别狭小的缝隙进行完美填充,从而仍然会造成部分虚焊,而本技术中设置的助焊剂喷注机构能够在喷焊机构焊接之前对翼板和腹板之间的狭小焊缝进行填充,由于助焊剂可以降低焊料的表面张力,使焊料更容易填充狭小的焊缝,助焊剂还能降低焊料的粘度,使焊料更容易流动,因此也会使焊料进一步对焊缝进行完美填充。

15、通过对焊枪的角度进行调节和提前喷注助焊剂相结合,能够解决所提出的问题,大幅度提升焊接质量。且动力机构能够自动实现助焊剂和焊料的交替喷注和焊接,使喷注和焊接过程能够自动往复进行,其动作过程形成一个整体,能够配合焊枪的角度调节实现更完美的焊接效果。

16、可选的,所述喷焊机构包括密封塞、密封夹持组件以及脱离组件,所述密封塞滑动密封安装在所述内筒中并与所述动力机构传动连接,且所述密封塞上开设有供所述焊丝穿过的通槽;

17、所述密封夹持组件安装于所述密封塞上且位于远离所述加热机构的一侧,当所述动力机构带动所述密封塞向靠近所述加热机构的方向移动时,所述密封夹持组件用于夹持所述焊丝向所述加热机构的方向移动并对所述通槽进行封堵;

18、所述脱离组件设置于所述内筒内,当所述动力机构带动所述密封塞向远离所述加热机构的方向移动时,所述脱离组件带动所述密封夹持组件对夹持的焊丝松开并使所述通槽端部保持畅通。

19、通过采用上述技术方案,动力机构带动密封塞向远离加热机构的方向移动时,脱离组件使密封夹持组件对焊丝不再夹持,此时密封塞跟随密封夹持组件一同向远离加热机构的方向移动。与此同时,动力机构带动助焊剂喷注机构将内筒和外筒之间的助焊剂挤出,从而对翼板和腹板之间连接的狭小缝隙进行初步填充。

20、而后动力机构带动助焊剂喷注机构向远离加热机构的方向移动,此时助焊剂喷注机构往内筒和外筒之间的空间中注料,与此同时,动力机构带动密封塞向靠近加热机构的方向移动,此时密封夹持组件夹持焊丝,将焊丝向加热机构牵拉,在此过程中,密封塞将经过加热机构融化后的焊料挤出内筒外,实现焊料与助焊剂的结合,以此完成对焊缝的良好焊接。

21、可选的,所述密封夹持组件包括密封板、连杆以及牵拉件,所述密封板、连杆和所述牵拉件均对应设置有两组,两所述密封板滑动安装在所述密封塞远离所述加热机构的一侧,且能够滑动拼合至对所述通槽进行密封;

22、所述连杆固定在所述密封板的周侧,所述牵拉件与所述连杆连接,且用于向两所述密封板提供相互靠近的驱动力。

23、通过采用上述技术方案,牵拉件能够使两块密封板相互抵接,从而对焊丝进行夹持,并将密封塞上的通槽进行封堵,动力机构带动密封塞向加热机构移动的过程中,密封塞挤压内筒前端的空间,将融化后的焊料挤出。

24、而当动力机构带动密封塞向远离加热机构的方向移动时,在脱离组件的带动下,两块密封板因牵拉而相互分离,此时不再对焊丝进行夹持,且密封塞上的通槽打开,便于密封塞移动到远离加热机构的地方,将焊丝夹持并送到加热机构处。

25、可选的,所述脱离组件包括按压杆、限位杆、抵推板以及抵推件,所述按压杆和所述限位杆均固定安装在所述连杆上,所述内筒的内壁上沿长度方向开设有供所述连杆穿过的开口槽,所述开口槽下方开设有宽度大于开口槽且与所述限位杆适配的限位槽,所述开口槽的两端开设有供所述限位杆伸进所述限位槽的容纳槽;

26、所述抵推板设置于所述内筒内壁上且位于所述容纳槽和所述加热机构之间,所述抵推件安装于所述内筒内壁上且用于为所述抵推板提供向所述开口槽方向移动的作用力;

27、所述抵推板上开设有供所述连杆穿过的岔口,所述抵推板靠近所述按压杆的一侧呈弧面设置,当所述按压杆移动到所述岔口内时,所述抵推板的弧形面能够按压所述按压杆,以使所述限位杆按压进所述容纳槽中。

28、通过采用上述技术方案,当动力机构带动密封塞向靠近加热机构移动的过程中,连杆进入抵推板上的岔口,连杆推送抵推件,使抵推板向靠近加热机构移动,当抵推件被压缩一端程度后,此时连杆难以继续推动抵推件压缩,在抵推板上弧面的带动下,此时抵推板沿着抵推板上的弧面移动,将限位杆向靠近容纳槽的方向移动,使限位杆进入容纳槽。

29、当动力机构带动密封塞向远离加热机构的方向移动时,此时抵推件会克服牵拉件的牵拉力,使牵拉件暂时无法带动连杆收缩以实现对焊丝的夹持效果,在抵推件的抵推作用下,限位杆沿着限位槽移动。当连杆移动一端距离后,此时抵推件与连杆分离,但是在开口槽的限位作用下,连杆仍然会沿着限位槽移动,直到移动到另一个容纳槽,在牵拉件的作用下,此时两个密封板相互合拢,对焊丝进行夹持固定。

30、可选的,所述助焊剂喷注机构包括密封推板、注料管以及按压式传感器,所述密封推板滑动密封套设在所述内筒和所述外筒之间,所述注料管安装在所述密封推板上,且端部伸进所述密封推板、内筒以及外筒围成的空腔内,所述按压式传感器设置于所述外筒内壁上,当所述密封推板向远离所述加热机构的方向移动时,所述密封推板会与所述按压式传感器接触,使所述按压式传感器控制所述注料管往空腔内加注助焊剂。

31、通过采用上述技术方案,当动力机构带动密封推板向靠近加热机构的方向移动时,密封推板将内筒和外筒之间的助焊剂推出,实现对助焊剂的喷注;在动力机构带动密封推板向远离加热机构的方向移动时,密封推板与按压式传感器接触,此时注料管往内筒和外筒之间的空间中注料,实现助焊剂的喷注和加料过程。

32、可选的,所述动力机构包括驱动件、驱动齿轮、齿圈、驱动转筒、内转筒以及外转筒,所述驱动件安装于所述外筒外壁上,所述驱动齿轮与所述驱动件的输出端同轴设置,所述齿圈转动安装在所述外筒的内壁中,且部分伸出所述外筒外并与所述驱动齿轮啮合,所述驱动转筒与所述齿圈同轴固定,所述驱动转筒外壁和内壁上分别设置有旋向相反的双向螺纹槽,所述外转筒的内壁和所述内转筒的外壁上对应设置有插杆,所述插杆滑动插接在对应的双向螺纹槽中,且所述驱动转筒和所述内转筒、外转筒之间均设置有限制相对转动的限制结构。

33、通过采用上述技术方案,驱动件工作时,带动驱动齿轮转动,驱动齿轮带动齿圈转动,齿圈带动驱动转筒转动,驱动转筒带动内转筒和外转筒向相反的方向移动,实现助焊剂喷注和焊料喷注的交替过程。

34、可选的,所述定位机构包括用于对所述翼板两侧进行支撑的多组支撑组件以及用于对所述翼板顶部进行按压固定的按压组件,各组所述支撑组件分别沿所述焊台的长度方向间隔设置在所述焊台的两个侧边上,且所述焊台两侧边正对的支撑组件两两为一组,分别为所述翼板的两个侧边进行支撑。

35、通过采用上述技术方案,焊台上的多组支撑组件能够对翼板的两侧进行支撑,在翼板下放的过程中,会同步按压支撑组件,直至翼板下端抵接到腹板为止。此时按压组件会对翼板的上端进行抵接固定,使翼板和腹板相互抵接固定。

36、可选的,每组所述支撑组件包括伸缩件、多级伸缩筒以及弹性件,所述焊台上表面设置有安装架,所述伸缩件安装在所述安装架上,所述多级伸缩筒一端安装在所述伸缩件的固定端上,所述多级伸缩筒远离所述伸缩件固定端的一端与所述伸缩件的伸缩端固定连接,所述弹性件设置于所述多级伸缩筒内,用于为所述多级伸缩筒提供一个伸长的作用力;所述焊台上设置有用于对所述翼板的位置进行检测的位置传感器,所述位置传感器与所述伸缩件电连接。

37、通过采用上述技术方案,在下放翼板的过程中,伸缩件不工作,此时伸缩件的伸缩端呈自由伸缩状态,在翼板侧边的推动下,多级伸缩筒按压弹性件,多级伸缩筒收缩,两组多级伸缩筒能够始终对翼板的两个侧边进行动态抵接,当翼板下端抵接到腹板上时,位置传感器能够检测到翼板的位置信号,此时伸缩件工作,伸缩件的伸缩端固定,此时多级伸缩筒的长度保持固定不变,因为能够对翼板的两侧进行稳定抵接,使翼板按照预定的角度与腹板相抵接。

38、可选的,所述按压组件包括按压件以及按压板,所述按压件安装在所述安装架上且与所述位置传感器电连接,所述按压板位于所述翼板的正上方且与所述按压件连接,所述按压件能够带动所述按压板沿靠近或远离所述翼板上端的方向移动。

39、通过采用上述技术方案,当翼板与腹板相抵接后,按压件带动按压板,使按压板对翼板的上端进行抵接固定,由于按压板与腹板平行,按压板会对翼板的两个顶边同步抵推,使翼板与腹板以正确的角度与腹板相抵接。

40、可选的,所述角度调节机构包括推拉件、支撑板、调节板、滑筒以及连动杆,所述推拉件与所述传输机构传动连接,所述传输机构能够带动所述推拉件沿所述焊台的长度方向滑动,所述支撑板一端与所述推拉件的输出端连接,所述外筒靠近焊接端的外壁与所述支撑板另一端转动连接,所述支撑板滑动安装在所述焊台上,所述推拉件能够带动所述支撑板沿所述焊台的宽度方向滑动;

41、所述调节板一端对应所述支撑板转动安装在所述外筒外壁上,所述滑筒滑动套设安装在所述滑筒上,所述连动杆设置有两根,两所述连动杆一端与所述滑筒外壁转动连接,另一端分别与所述支撑板和所述调节板转动连接,且所述调节板、所述支撑板、所述连动杆转动时均共面,所述外筒上还设置有拉簧,所述拉簧用于使所述支撑板和所述调节板相互远离的一端向外张开。

42、通过采用上述技术方案,当按压板抵接在翼板的顶部后,推拉件带动支撑板向翼板的侧边移动,使调节板与翼板的侧边相互抵接,在拉簧的拉动下,调节板会紧贴翼板的侧边,而连动杆与支撑板和调节板组成的结构会使焊枪始终为支撑板和调节板的角平分线,而此时支撑板与腹板贴合,调节板与翼板的侧边贴合,翼板和腹板之间的角度等同于支撑板和调节板之间的角度,因而焊枪此时为翼板和腹板之间的角平分线,从而使焊枪的焊接端正对翼板和腹板的狭小缝隙处,便于焊枪更好的对焊缝进行焊接。

43、综上所述,本技术至少包括以下有益技术效果:

44、本技术中的角度调节机构能够自动对焊枪的焊接端的朝向角度进行调节,这种自动调节是指:无论呈v字形的翼板的弯折角度是多少(正常的弯折范围),角度调节机构均能使焊枪的焊接端朝向翼板和腹板之间形成的角平分线,即使翼板和腹板之间的夹角为不规则形状,但是角度调节机构也能根据翼板侧边和腹板之间的直线部分形成的夹角来不规则形状的角平分线。

45、让焊枪的焊接端朝向翼板和腹板的角平分线有以下焊接优点:当焊枪的焊接端朝向焊缝的角平分线时,融化的焊料能够均匀地覆盖在翼板和腹板之间的空间中。如果焊枪的焊接端偏离角平分线,从内筒出来的焊料会集中在偏离的一侧,导致焊料难以到达翼板和腹板相连接的部分,造成连接处的虚焊,大幅降低焊接质量。本技术中的角度调节机构能够克服这种缺陷,使焊料尽可能的达到翼板和腹板的连接处。

46、但是仅仅正对翼板和翼板的角平分线还存在其他的问题,由于融化的焊料呈流体状,流体状的焊料因为表面张力和粘度的特性,就像水一样,难以对特别狭小的缝隙进行完美填充,从而仍然会造成部分虚焊,而本技术中设置的助焊剂喷注机构能够在喷焊机构焊接之前对翼板和腹板之间的狭小焊缝进行填充,由于助焊剂可以降低焊料的表面张力,使焊料更容易填充狭小的焊缝,助焊剂还能降低焊料的粘度,使焊料更容易流动,因此也会使焊料进一步对焊缝进行完美填充。

47、通过对焊枪的角度进行调节和提前喷注助焊剂相结合,能够解决所提出的问题,大幅度提升焊接质量。且动力机构能够自动实现助焊剂和焊料的交替喷注和焊接,使喷注和焊接过程能够自动往复进行,其动作过程形成一个整体,能够配合焊枪的角度调节实现更完美的焊接效果。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288093.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表