一种偏心壳体的加工装置及加工方法与流程

- 国知局

- 2024-09-05 14:48:28

本发明涉及一种偏心壳体的加工、检测装置及检测方法,属于航天产品机械加工。

背景技术:

1、在航天产品机械加工中,会遇到一些偏心产品的加工,因其外型不规则,在产品装夹时常规加工方法通常采用的组合夹具、四爪卡盘装夹,而这些装夹方式找正耗时长,生产成本高、效率低。同时在检测方式上逐件用卡尺测量,计算偏心距的方式不直观,也存在耗时较长问题。近年来任务量逐年增长,常规机床夹具装夹产品的方式已满足不了快节奏的生产模式。对于偏心壳体的大批量生产,亟需一种装卸快捷、找正高效且加工质量稳定的加工工装及检测方法。本发明列举某型号电爆壳体的轮廓粗加工,进行了装夹、检测装置的说明。

技术实现思路

1、本发明所要解决的技术问题:克服现有技术的不足,提供一种偏心壳体的加工、检测装置及检测方法。解决偏心产品装夹找正、检测耗时长问题和生产成本高、效率低的问题。

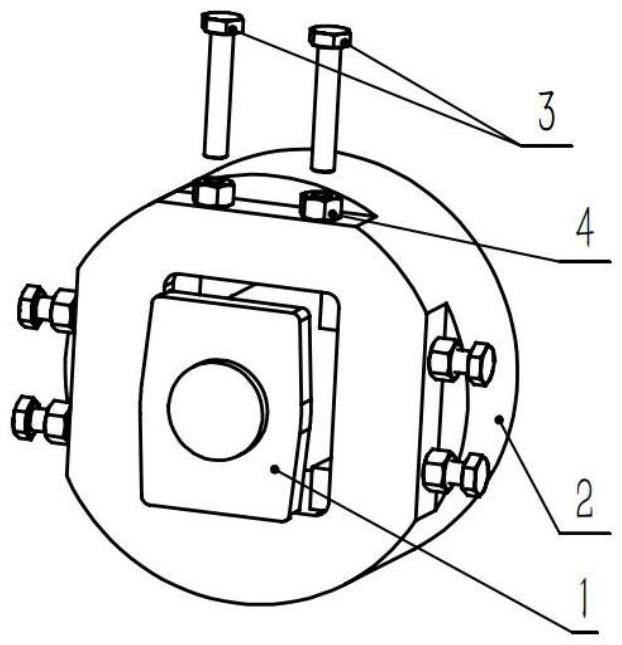

2、解决其技术问题所采用的技术方案是:一种偏心壳体的加工装置,所述的偏心壳体包括φm圆柱、φh圆柱,φm圆柱的轴线e与φh圆柱的轴线f形成偏心结构,φm圆柱、φh圆柱交接处为四方轴肩n,φh圆柱的一侧相交一矩形台;加工装置包括工装本体,定位螺钉和紧固螺母;

3、所述工装本体主体为圆柱形状,圆柱一端面设置四方孔,四方孔的深度小于所述四方轴肩n的宽度,所述四方孔的底端面四个角切割有四个支撑柱,在四方孔底部形成十字孔,圆柱侧面与四方孔三个边平行设置三个定位螺钉安装面;所述十字孔结构用于容纳φh圆柱以及矩形台,所述四方孔用于与所述四方轴肩n配合,并通过定位螺钉、紧固螺母将四方轴肩n装夹在所述四方孔内,露出待加工的φm圆柱部位。

4、优选的,四方孔深度值,小于四方轴肩n的宽度0.2~0.4mm。

5、优选的,每个定位螺钉安装面上加工两个定位螺钉安装孔,通过三个定位螺钉安装面限制代加工偏心壳体的三个自由度。

6、一种所述偏心壳体的加工装置实现的偏心壳体的加工方法,其特征在于包括:

7、s1、将工装本体安装在车床通用卡盘上,并用百分表找正;

8、s2、将待加工偏心壳体的φh圆柱部位放入工装本体十字孔内,轴肩部位n套嵌在工装本体的四方孔内,露出要加工的φm圆柱部位,用于加工保证φm圆柱的尺寸;

9、s3、先将紧固螺母与定位螺钉配合,再将所有定位螺钉各自穿过螺纹孔,与产品接触并施加预紧力;接着车削φm圆柱,留3mm余量,再测量φm圆柱与轴肩四方棱边的偏心距离,若朝左偏心,则松开右边螺钉,紧固左边螺钉;若朝右边偏心,则松开左边螺钉,紧固右边螺钉,然后试切找正产品φm中心线,使之与轴肩四方面的中心线同轴;最后拧紧所有螺钉;

10、s4、完成首件加工调试后,松开任意一个方向上的所有定位螺钉,其余两个方向的定位螺钉将固定不变,在松开的方位做标记,将已加工的产品从工装本体上拆卸,准备进行检测;

11、s5、利用检测装置对首件产品进行检测,若满足要求则进行转s6批量生产,不满足则返回s3;

12、s6、按照s2装夹新的待加工偏心壳体,并拧紧标记方位的定位螺钉开始加工,加工完成后拆卸标记方位定位螺钉及加工后的偏心壳体,进行批量生产。

13、优选的,在批量生产过程中按照预设的间隔对加工后的偏心壳体进行检测,若检测不满足要求,则调整反方向的螺钉拧入深度,如检测产品偏心距向左偏x值,则调整右侧螺钉拧入的深度值,将右侧螺钉拧入x值,同时将左侧螺钉拧出x值,将产品偏心值调整到符合要求。

14、优选的,检测装置包括底座和顶盖;底座中间底端面内加工有配合孔,用于与φm圆柱配合;顶盖上加工有圆柱与矩形相交形成的异形孔,所述异形孔用于观测产品φh圆柱面部位是否与异形孔的轮廓重合;底座上端面与顶盖下端面接触部位为检测装置配合部位,所述配合部位分别设有凹槽和凸台,防止顶盖产生左右位移。

15、优选的,批量生产中的检测为将φm圆柱面放置于底座的配合孔内,俯视观察异形孔与φh圆柱的轮廓是否重合,若重合则检测满足要求,否则不满足要求。

16、优选的,s5中的检测先复测φm圆柱是否处于轴肩四方面的中心位置,将产品φm圆柱面放置于底座的配合孔内,判断φm圆柱底端的四方面与配合孔端面相切,若不相切,则φm圆柱未加工到公差内,需要返修φm圆柱,重新检测;若相切,俯视观察异形孔与φh圆柱的轮廓是否重合,若重合则可进行批量生产;若不重合则说明在测量φm圆柱与四方轴肩的同轴度时存在测量误差,需要调整同轴度。

17、优选的,用百分表找正工装本体的径向和端面圆跳动量在0.03~0.05mm范围内。

18、优选的,当待加工偏心壳体为不锈钢时,预施加力矩扳手10~15n.m的力;拧紧所有螺钉时,力矩扳手施加15~20n.m的力。

19、本发明与现有技术相比的有益效果是:

20、(1)本发明所述的装夹装置携带方便,通用性强适用于各类车床通用夹具装夹;

21、(2)解决了偏心产品加工前频繁找正耗时长的问题,实现了快速装卸单件找正时间由10min缩短至1min内,提高了生产效率;

22、(3)有效增强了加工零件的刚度,保证了零件的尺寸公差及形位公差,避免了产品装夹变形,提高了零件的加工质量;

23、(4)提供了一种检测装置及检测方法,能快速批量检测,容错率高;

24、(5)本发明整体上具有提高产品加工效率,和质量稳定性。减小加工时零件的变形,保证形状、尺寸公差的好处,降低了劳动强度。实用性强,推广价值高。

技术特征:1.一种偏心壳体的加工装置,其特征在于:所述的偏心壳体包括φm圆柱、φh圆柱,φm圆柱的轴线e与φh圆柱的轴线f形成偏心结构,φm圆柱、φh圆柱交接处为四方轴肩n,φh圆柱的一侧相交一矩形台;加工装置包括工装本体,定位螺钉和紧固螺母;

2.根据权利要求1所述的偏心壳体的加工装置,其特征在于:四方孔深度值,小于四方轴肩n的宽度0.2~0.4mm。

3.根据权利要求1所述的偏心壳体的加工装置,其特征在于:每个定位螺钉安装面上加工两个定位螺钉安装孔,通过三个定位螺钉安装面限制代加工偏心壳体的三个自由度。

4.一种利用权利要求1-3之一所述偏心壳体的加工装置实现的偏心壳体的加工方法,其特征在于包括:

5.根据权利要求4所述的加工方法,其特征在于:在批量生产过程中按照预设的间隔对加工后的偏心壳体进行检测,若检测不满足要求,则调整反方向的螺钉拧入深度,如检测产品偏心距向左偏x值,则调整右侧螺钉拧入的深度值,将右侧螺钉拧入x值,同时将左侧螺钉拧出x值,将产品偏心值调整到符合要求。

6.根据权利要求5所述的加工方法,其特征在于:检测装置包括底座和顶盖;底座中间底端面内加工有配合孔,用于与φm圆柱配合;顶盖上加工有圆柱与矩形相交形成的异形孔,所述异形孔用于观测产品φh圆柱面部位是否与异形孔的轮廓重合;底座上端面与顶盖下端面接触部位为检测装置配合部位,所述配合部位分别设有凹槽和凸台,防止顶盖产生左右位移。

7.根据权利要求6所述的加工方法,其特征在于:批量生产中的检测为将φm圆柱面放置于底座的配合孔内,俯视观察异形孔与φh圆柱的轮廓是否重合,若重合则检测满足要求,否则不满足要求。

8.根据权利要求6所述的加工方法,其特征在于:s5中的检测先复测φm圆柱是否处于轴肩四方面的中心位置,将产品φm圆柱面放置于底座的配合孔内,判断φm圆柱底端的四方面与配合孔端面相切,若不相切,则φm圆柱未加工到公差内,需要返修φm圆柱,重新检测;若相切,俯视观察异形孔与φh圆柱的轮廓是否重合,若重合则可进行批量生产;若不重合则说明在测量φm圆柱与四方轴肩的同轴度时存在测量误差,需要调整同轴度。

9.根据权利要求4所述的加工方法,其特征在于:用百分表找正工装本体的径向和端面圆跳动量在0.03~0.05mm范围内。

10.根据权利要求4所述的加工方法,其特征在于:当待加工偏心壳体为不锈钢时,预施加力矩扳手10~15n.m的力;拧紧所有螺钉时,力矩扳手施加15~20n.m的力。

技术总结本发明提供了一种偏心壳体的加工装置及加工方法,涉及机械加工领域。其中加工装置包括:工装本体,定位螺钉,和紧固螺母组成,用来装夹、定位产品。检测装置包括底座和顶盖。所述加工装置的工装本体,其主要特征为圆柱体内部切割十字孔结构,且端面有一处四方孔与之相切,以台阶孔的形式来定位产品一端。所述检测装置为盒状结构,是通过套嵌一端外圆来检测另一端圆柱面轴线的中心距是否合格。本发明的装置可以解决偏心壳体找正一侧圆柱轴线问题,同时提供了另一侧产品的偏心距检测装置。提高了产品加工效率,和质量稳定性。减小了加工时零件的变形、保证了形状、尺寸公差,降低了劳动强度。技术研发人员:高峰,邓全得,何雷,任腾,罗杰浩,陈涛,杨文博受保护的技术使用者:西安航天发动机有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288174.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表