一种高深度耐磨激光焊接金刚石锯片的工艺方法与流程

- 国知局

- 2024-09-05 14:47:57

本发明属于金刚石锯片,具体涉及一种高深度耐磨激光焊接金刚石锯片的工艺方法。

背景技术:

1、在当今全球基础建设高速增长,特别时全球气候变暖,低碳环保已经成为必然趋势,经济建设基础建设都离不开金刚石锯片,由于在浇筑混凝土路面和工程施工过程中随着用工成本的提升,高效率安全的工具势必受到用户的青睐。

2、相对于广大用户来说便捷高效越来越突出,因此急需一种可适应高效的使用要求的工具给市场带来更强的竞争力,从而获得更好的经济效益的金刚石锯片用于高强度特殊路面施工,尤其时特种路面,桥梁,路牙护板等切割修整,扩大,的切割维护(翻新老混凝土路面,预埋管道开槽,现浇混凝土改造等等)。

技术实现思路

1、本发明的目的在于提供一种高深度耐磨激光焊接金刚石锯片的工艺方法,用于解决现有技术中切割阻力、散热效果差、耐磨性不佳的技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

3、本发明提供的技术方案如下:

4、第一方面,本发明提供一种高深度耐磨激光焊接金刚石刀头,所述高深度耐磨激光焊接金刚石刀头按重量份具体包括如下组分:铁22-34份、铜10-30份、镍3-10份、钴11-21份、铁铬合金5-15份、磷铜合金10-22份、液体石蜡0.5-1.0份、金刚石1.0-2.2份、石墨烯0.1-0.3份、mos21-3份。

5、优选地,所述金刚石粒度包括30/40、40/50、45/50中的至少一种,抗压强度为25-35kg。

6、优选地,所述磷铜合金的磷含量为0.1-0.5%;铁铬合金的铬含量为15-25%。

7、第二方面,本发明提供一种高深度耐磨激光焊接金刚石锯片的工艺方法,包括如下步骤:

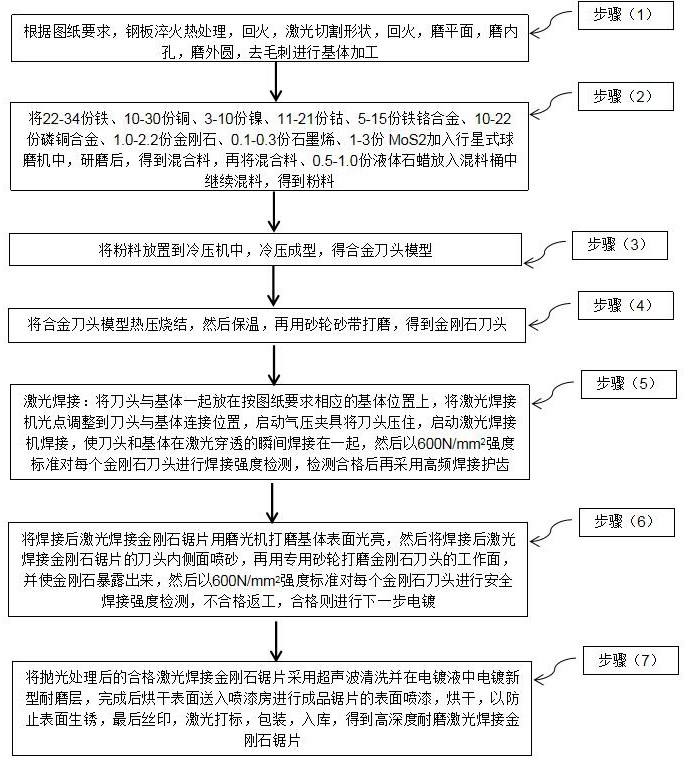

8、步骤(1)根据图纸要求,钢板淬火热处理,回火,激光切割形状,回火,磨平面,磨内孔,磨外圆,去毛刺进行基体加工;

9、步骤(2)将22-34份铁、10-30份铜、3-10份镍、11-21份钴、5-15份铁铬合金、10-22份磷铜合金、1.0-2.2份金刚石、0.1-0.3份石墨烯、1-3份 mos2加入行星式球磨机中,研磨后,得到混合料,再将混合料、0.5-1.0份液体石蜡放入混料桶中继续混料,得到粉料;

10、步骤(3)将粉料放置到冷压机中,冷压成型,得合金刀头模型;

11、步骤(4)将合金刀头模型热压烧结,然后保温,再用砂轮砂带打磨,得到金刚石刀头;

12、步骤(5)激光焊接:将刀头与基体一起放在按图纸要求相应的基体位置上,将激光焊接机光点调整到刀头与基体连接位置,启动气压夹具将刀头压住,启动激光焊接机焊接,使刀头和基体在激光穿透的瞬间焊接在一起,然后以600n/mm2强度标准对每个金刚石刀头进行焊接强度检测,检测合格后再采用高频焊接护齿;

13、步骤(6)将焊接后激光焊接金刚石锯片用磨光机打磨基体表面光亮,然后将焊接后激光焊接金刚石锯片的刀头内侧面喷砂,再用专用砂轮打磨金刚石刀头的工作面,并使金刚石暴露出来,然后以600n/mm2强度标准对每个金刚石刀头进行安全焊接强度检测,不合格返工,合格则进行下一步电镀;

14、步骤(7)将抛光处理后的合格激光焊接金刚石锯片采用超声波清洗并在电镀液中电镀新型耐磨层,完成后烘干表面送入喷漆房进行成品锯片的表面喷漆,烘干,以防止表面生锈,最后丝印,激光打标,包装,入库,得到高深度耐磨激光焊接金刚石锯片。

15、优选地,所述步骤(2)中,研磨时间为12-36h;继续混料时间为1-3h。

16、优选地,所述步骤(3)中,冷压成型条件:冷压成型压力为3000-5000kfg/cm2、冷压成型时间为1-2h。

17、优选地,所述步骤(4)中,热压烧结条件:热压烧结温度为820-890℃、热压烧结压力为280-310kg/cm2;保温时间为120-150s。

18、优选地,所述步骤(7)中,电镀液组成:氨基磺酸镍350g/l、氯化铵10g/l、丙酸20g/l、葡萄糖酸钠4.2g/l、糖精钠1g/l、钨酸钠6.0g/l、金刚石颗粒15g/l。

19、综上所述,由于采用了上述技术方案,本发明的有益效果是:

20、1.本发明中通过在铜,镍,铜,锡中添加钴、铁铬合金、磷铜合金、增强金刚石的刀头在切割过程中的导热,同时固体润滑剂石墨烯、mos2减少刀头使用过程产生的摩擦热,防止刀头烧伤,提高刀头耐用性;铁铬合金添加到基材中作为一个坚固的基础来支撑和固定金刚石颗粒,增加刀头的耐用、耐磨性;磷铜合金具有良好的焊接性能,添加到基材中,可以将金刚石颗粒牢固地固定在刀头上,同时具有一定的韧性,能够缓解切割时的冲击和振动,减少刀头的磨损和断裂,提高耐用性;金属及合金粉末在烧结过程中熔化成液相,将金属组分、金刚石磨粒和固体润滑剂颗粒牢固地结合在一起,微小的固体润滑剂热压烧结过程中以固相形式存在,石墨烯、mos2的润滑作用促进了颗粒重排、孔隙填充以及相邻金刚石颗粒之间的相互滑动,提高基体致密性和润滑性,从而提高刀头硬度以及耐磨性,并且石墨烯可以增强由mos2形成的摩擦膜的耐久性,各组分协同作用提高刀头的耐磨、耐久和导热散热性。

21、2.本发明通过电镀技术制备的ni-w/金刚石耐磨层如图2、图3所示,设计成中间镂空的形状可以提高风流动,提高散热能力,使锯片在高速切割时基体可以更好地冷却保持基体的钢性不变形导致发热变形开裂,提高安全性;电镀液中氨基磺酸镍具有更快的沉积速率和更低的结晶度,生成的ni-w合金层几乎没有内应力,不易产生裂纹和翘曲,镀层中w的掺杂显着提高了基体金属的强度,使得基体金属对金刚石颗粒的包裹更加牢固,金刚石颗粒与切割刀片之间的结合力更强,随着钨含量的增加,微晶尺寸不断减小,在固溶强化和晶粒细化的作用下,通过电镀耐磨镀层,提高金刚石锯片刚度和硬度。

22、3.本发明通过金刚石刀头制作工艺的改良,将刀头设计双向波纹齿并且中间还带有2个u型槽口,如图2、图3所示,在切割过程中,刀头的2个u槽一方面可以减少刀头与切割材料的接触面积,降低切割阻力,另一方面刀头双向波纹有效加速切割碎屑的排除,大幅降低切割阻力,使锯片可以更加流畅的完成切割.切割机在高速切割混凝土路面等材料时,从而满足了新混凝土路面伸缩缝及预埋管道槽等等应用场所施工。

23、4.本发明特别采用激光焊接,相比高频焊更可耐高温,刀头与基体的结合强度更高,安全性能更好,保证刀头在高速冲击切割时刀头能够牢固的对抗钢筋等高韧性材料的安全切割。

技术特征:1.一种高深度耐磨激光焊接金刚石刀头,其特征在于,所述高深度耐磨激光焊接金刚石刀头按重量份具体包括如下组分:铁22-34份、铜10-30份、镍3-10份、钴11-21份、铁铬合金5-15份、磷铜合金10-22份、液体石蜡0.5-1.0份、金刚石1.0-2.2份、石墨烯0.1-0.3份、mos2 1-3份。

2.根据权利要求1所述的高深度耐磨激光焊接金刚石刀头,其特征在于,所述金刚石粒度包括30/40、40/50、45/50中的至少一种,抗压强度为25-35kg。

3.根据权利要求1所述的高深度耐磨激光焊接金刚石刀头,其特征在于,所述磷铜合金的磷含量为0.1-0.5%;铁铬合金的铬含量为15-25%。

4.一种根据权利要求1-3任一项所述的高深度耐磨激光焊接金刚石刀头制作高深度耐磨激光焊接金刚石锯片的工艺方法,其特征在于,包括如下步骤:

5.根据权利要求4所述的高深度耐磨激光焊接金刚石刀头制作高深度耐磨激光焊接金刚石锯片的工艺方法,其特征在于,所述步骤(2)中,研磨时间为12-36h;继续混料时间为1-3h。

6.根据权利要求4所述的高深度耐磨激光焊接金刚石刀头制作高深度耐磨激光焊接金刚石锯片的工艺方法,其特征在于,所述步骤(3)中,冷压成型条件:冷压成型压力为3000-5000kfg/cm2、冷压成型时间为1-2h。

7.根据权利要求4所述的高深度耐磨激光焊接金刚石刀头制作高深度耐磨激光焊接金刚石锯片的工艺方法,其特征在于,所述步骤(4)中,热压烧结条件:热压烧结温度为820-890℃、热压烧结压力为280-310kg/cm2;保温时间为120-150s。

8.根据权利要求4所述的高深度耐磨激光焊接金刚石刀头制作高深度耐磨激光焊接金刚石锯片的工艺方法,其特征在于,所述步骤(7)中,电镀液组成:氨基磺酸镍350g/l、氯化铵10g/l、丙酸20g/l、葡萄糖酸钠4.2g/l、糖精钠1g/l、钨酸钠6.0g/l、金刚石颗粒15g/l。

技术总结本发明涉及金刚石锯片技术领域,且公开了一种高深度耐磨激光焊接金刚石锯片的工艺方法,所述高深度耐磨激光焊接金刚石锯片,原材料由优质铁,铜,镍,钴,铁铬合金,磷铜合金等金属粉以及高品质金刚石,液体石蜡,石墨烯,MoS<subgt;2</subgt;组成,本发明采用铁,铜,镍,钴,铁铬合金,磷铜合金粉末为基础而混合的原材料,通过刀头优化设计成双向波纹齿,外加设计2个U槽口,使得锯片切割时因为有更多的排屑槽可以在切割时带走切割碎屑,基体表面设计了新型的电镀抗磨层,锯片在深度切割时锯片基体承受摩擦阻力,新型电镀抗耐磨层可以有效的减小切割阻力,同时电镀耐磨层设计成中间镂空的形状可以提高风流动,提高散热能力,使锯片在高速切割时基体可以更好地冷却保持钢性不变形,切割方向更直,最终达到更高效,更安全的使用。技术研发人员:蒋武峰受保护的技术使用者:江苏华昌工具制造有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288160.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。