一种渣浆泵蜗壳V法铸造工艺以及V法模具的制作方法

- 国知局

- 2024-09-05 14:57:06

本发明涉及渣浆泵制造工艺,尤其涉及一种渣浆泵蜗壳v法铸造工艺以及v法模具。

背景技术:

1、渣浆泵,属于离心泵的一种,作为工业输送固液物料的主要设备,在矿山、冶金、洗煤、化工、造纸、建筑等行业都有着巨大需求。渣浆泵蜗壳,是受流体磨损较多的过流部件之一,因此对渣浆泵蜗壳的质量要求也越来越严格。

2、v法铸造又称真空密封造型或负压造型,是一种物理造型工艺方法,由于不使用粘结剂,落砂简便,型砂重复利用率极高,同时也改善了劳动条件,提高了铸件表面质量和尺寸精度,降低了铸件的生产能耗,是一种先进的铸造工艺,它以提质增效、节能低耗、绿色环保为显著特点。

3、对比传统树脂砂渣浆泵蜗壳铸造工艺存在的问题,将v法铸造工艺应用于渣浆泵蜗壳铸件的生产制造中,可以大大提高蜗壳的外观质量,对于进一步提高产品质量,提高产品结构稳定性,提高生产效率,降低生产制造成本,减轻工人劳动强度,改善作业环境实现清洁生产等方面优势明显,同时有利于进一步提升企业产品的市场形象和行业影响力,引导行业产品进一步向前发展。

4、渣浆泵蜗壳铸件由于结构复杂,形状不规则,而且铸件材质为高铬合金铸铁,铸造工艺性能较差,易产生裂纹、缩松、气孔等铸造缺陷,在国内还未见有应用v法铸造工艺进行泵类产品铸件的批量化生产应用。

5、因此,开发一种能够制作新的蜗壳v法模具及v法铸造工艺,成为本领域技术人员亟待解决的问题。

技术实现思路

1、本发明的目的在于提供一种渣浆泵蜗壳v法铸造工艺以及v法模具,可以大大提高蜗壳的外观质量,对于进一步提高产品质量,提高产品结构稳定性,提高生产效率,降低生产制造成本,减轻工人劳动强度,改善作业环境实现清洁生产。

2、为实现上述目的,本发明提供如下技术方案:

3、一种渣浆泵蜗壳v法铸造工艺,包括如下步骤,

4、s1,生产准备;根据蜗壳零件图绘制三维图、v法模样图、芯盒图、与之适配的底板图、砂箱图;

5、s2,造型制芯;

6、s3,合箱;将上砂箱内蜗壳v法上模具和下砂箱内蜗壳v法下模具取出,将砂芯按芯头定位置于型腔内部,并对上下砂箱进行合箱处理;

7、s4,浇注;向步骤s3中合箱处理好的砂型内,在抽真空保压状态下浇铸符合要求的金属液;浇注时,保持负压度在0.05mpa以上,浇注温度1370-1440℃,浇注完成后,在负压度0.035-0.045mpa范围内,保压30-40min;

8、s5,后处理;浇注完成后进行冷却,解除负压,落砂清理,得到渣浆泵蜗壳。

9、进一步的,所述步骤s2包括如下步骤,

10、s21,上砂型造型,将渣浆泵蜗壳v法上模具置于底板上,对其表面进行覆膜处理,并在表面喷涂料、烘烤,在覆膜烘烤后的上模具上进行浇口、冒口、冷铁以及排气孔的设置安放,放入干砂并将其震实,对干砂表面刮平并覆膜处理,通过抽气箱对砂型内部进行抽真空处理,从而完成对上砂箱的造型;

11、s22,下砂型造型;对渣浆泵蜗壳v法下模具表面进行覆膜处理,并喷涂料、烘烤,放置砂箱,加入干砂并将其震实,对干砂表面刮平并覆膜处理,通过抽气箱对砂型内部进行抽真空处理,完成下砂型造型;

12、s23,制芯,将调好混匀的树脂砂加入蜗壳树脂砂芯盒内,待其固化成型得到渣浆泵蜗壳砂芯。

13、进一步的,覆膜处理的薄膜采用eva塑料薄膜,厚度为0.08mm~0.2mm,用加热器加热到软化状态软化;加热温度一般在80~120度;造型过程中,抽真空负压值不低于0.06mpa,干砂不含粘结剂,粒度为100~200目,造型震实时间约150s左右;所述步骤s1中,v法模具采用铸铝合金材质,牌号为zl104;与树脂砂直接接触的蜗壳芯盒模具采用灰铸铁,牌号ht200。

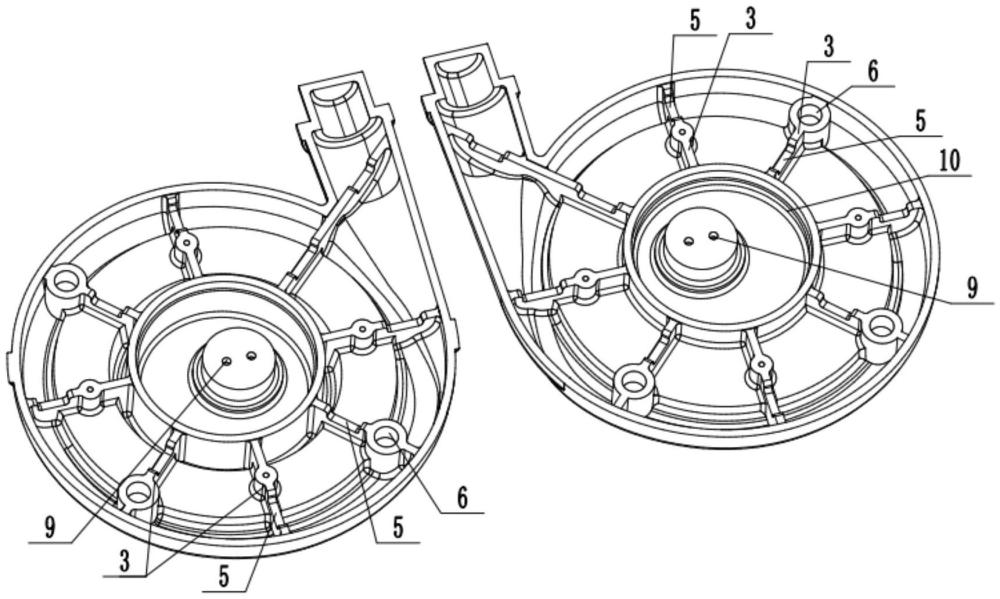

14、一种渣浆泵蜗壳v法模具,v法模具包括蜗壳v法上模具、蜗壳v法下模具以及芯盒;v法模具的壁厚为16~22mm。

15、进一步的,将蜗壳v法模样与底板的固定孔设置在中间芯头处。

16、进一步的,在蜗壳v法模样重心处设置起吊装置;起吊装置包括模样堵板、模样起吊环、起吊环连接板和螺母。

17、进一步的,蜗壳v法模具的凹凸棱角处,进行倒圆角钝化处理。

18、进一步的,蜗壳v法模具经数控加工完成后钻出通气孔或者镶入通气塞;保证模具抽真空时,能使eva薄膜与模样表面紧密贴合,复制出模样形状;通气孔直径φ0.8mm-1.5mm,间距50mm;通气孔数量根据模样形状和尺寸而定;通气孔排列要有规律,通气孔水平面排布密且间距小,竖直立壁面排布疏且间距大,尤其在拐角或者底面与平面交汇处间距应小一些。

19、进一步的,蜗壳芯盒采用整体砂芯,上、下芯盒组合结构,上、下芯盒做出定位孔,合型用螺栓固定好后打芯;蜗壳芯盒采用薄壁结构,壁厚为14~16mm,上芯盒开设便于填砂打芯的填砂孔,下芯盒开设托芯筋。

20、进一步的,所述蜗壳v法上模具的背面、蜗壳v法下模具的背面以及芯盒外部均设有加强筋。

21、与现有技术相比,本发明的有益效果是:通过本铸造工艺,可以大大提高蜗壳的外观质量,对于进一步提高产品质量,提高产品结构稳定性,提高生产效率,降低生产制造成本,减轻工人劳动强度,改善作业环境实现清洁生产。

技术特征:1.一种渣浆泵蜗壳v法铸造工艺,其特征在于,包括如下步骤,

2.根据权利要求1所述的一种渣浆泵蜗壳v法铸造工艺,其特征在于:所述步骤s2包括如下步骤,

3.根据权利要求2所述的一种渣浆泵蜗壳v法铸造工艺,其特征在于:覆膜处理的薄膜采用eva塑料薄膜,厚度为0.08mm~0.2mm,用加热器加热到软化状态软化;加热温度为80~120度;造型过程中,抽真空负压值不低于0.06mpa,干砂不含粘结剂,粒度为100~200目,造型震实时间约150s;所述步骤s1中,v法模具采用铸铝合金材质,牌号为zl104;与树脂砂直接接触的蜗壳芯盒模具采用灰铸铁,牌号ht200。

4.一种渣浆泵蜗壳v法模具,用于根据权利要求1-4任一项所述的一种渣浆泵蜗壳v法铸造工艺,其特征在于:v法模具包括蜗壳v法上模具、蜗壳v法下模具以及芯盒;v法模具的壁厚为16~22mm。

5.根据权利要求4所述的一种渣浆泵蜗壳v法模具,其特征在于:将蜗壳v法模具与底板的固定孔设置在中间芯头处。

6.根据权利要求4所述的一种渣浆泵蜗壳v法模具,其特征在于:在蜗壳v法模具的重心处设置起吊装置;起吊装置包括模样堵板、模样起吊环、起吊环连接板和螺母。

7.根据权利要求4所述的一种渣浆泵蜗壳v法模具,其特征在于:蜗壳v法模具的凹凸棱角处,进行倒圆角钝化处理。

8.根据权利要求4所述的一种渣浆泵蜗壳v法模具,其特征在于:蜗壳v法模具经数控加工完成后钻出通气孔或者镶入通气塞,通气孔直径φ0.8mm-1.5mm,间距50mm;通气孔数量根据模样形状和尺寸而定。

9.根据权利要求4所述的一种渣浆泵蜗壳v法模具,其特征在于:蜗壳芯盒采用整体砂芯,上、下芯盒组合结构,上、下芯盒做出定位孔,合型用螺栓固定好后打芯;蜗壳芯盒采用薄壁结构,壁厚为14~16mm,上芯盒开设便于填砂打芯的填砂孔,下芯盒设有托芯筋。

10.根据权利要求4所述的一种渣浆泵蜗壳v法模具,其特征在于:所述蜗壳v法上模具的背面、蜗壳v法下模具的背面以及蜗壳芯盒外部均设有加强筋。

技术总结本发明涉及一种渣浆泵蜗壳V法铸造工艺以及V法模具,工艺包括S1,生产准备;S2,造型制芯;S3,合箱;S4,浇注;S5,后处理;模具包括蜗壳V法上模具、下模具以及芯盒;V法模具的壁厚为16~22mm;芯盒壁厚14‑16mm,蜗壳V法模具经数控加工完成后表面钻通气孔,通气孔直径Φ0.8mm‑1.5mm;通气孔水平面排布密且间距小,竖直立壁面排布疏且间距大,蜗壳V法模具的背面以及芯盒外部均设有加强筋;上下芯盒通过螺栓紧固后打芯,上芯盒设有填砂孔,下芯盒设有托芯筋,采用本工艺和模具铸造的高铬蜗壳,在满足环保、低成本的条件下,制造出材质特殊、结构复杂的渣浆泵蜗壳,填补了高铬泵件在V法铸造工艺批量化生产应用的空白阶段。技术研发人员:史彩云,路春谦,闫龙,郄家红,韩跃,李欣果,张进涛,刘彦春受保护的技术使用者:石家庄工业泵厂有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288975.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表