一种建筑施工用预制件浇筑设备的制作方法

- 国知局

- 2024-09-05 15:02:41

本发明属于预制构件检测,具体是指一种建筑施工用预制件浇筑设备。

背景技术:

1、现浇钢筋混凝土含剪力墙结构中,墙体的分布钢筋一般按照水平竖直双向布置。从受力机理来看,有效的分布钢筋配置方式应为斜向布置,即分布钢筋与水平向或竖直向斜交,可更有效的抵抗水平剪力;但是这样布筋方式施工过程复杂。

2、预制混凝土结构的主要结构构件在工厂里制作,生产效率高、质量好,节省资源和能源。现有的预制混凝土结构构件特别是墙板构件中,分布钢筋仍按照传统的水平竖直双向布置,即分布钢筋与预制混凝土构件侧边垂直或平行。

3、现有的预制混凝土构件在进行检测过程中,往往存在以下问题:现场的工作人员对预制构件的平整度以及渗水度无法做到同时检测,分开检测会增加用人成本以及时间成本,极大程度上降低了预制构件的质量检测效率。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供了一种建筑施工用预制件浇筑设备,通过三部分的检测工作:检测车的驾驶、现场工作人员的记录以及检测数据上传至数据中心的统一分析,各个部分分工明确,极大程度上提高了本技术的检测效率,针对现场,通过下控制弹簧,针对行驶过程中所遇到的预制构件凹点或凸点,产生不同影响,进而控制两边的标记杆一和标记杆二分别对预制构件进行标记,同时通过外界驱动装置的转速控制排水的间隔,极大程度上降低了本技术的操作难度,便于记录人员在检测车后的实时观察,增加了检测效率。

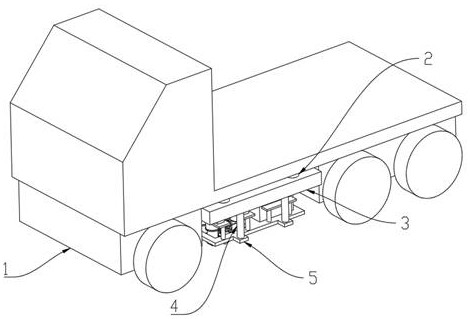

2、本发明采取的技术方案如下:本发明提供的一种建筑施工用预制件浇筑设备,包括检测车,所述检测车的底壁上设有连接杆,所述连接杆上设有检测底盘,所述检测底盘上设有主控制气缸,所述主控制气缸的活动端上设有活动底盘,所述活动底盘上开设有检测槽一和检测槽二,所述检测槽一和检测槽二呈轴对称设置,所述检测槽一上设有平整度检测机构,所述检测槽二上设有渗水度检测机构;使用时,预制构件置于平坦地面上,使用者通过检测车将本装置移动至待检测路段,并且在驾驶的途中,检测车所经过的路段,会依次被平整度检测机构和渗水度检测机构所检验,在此过程中,不仅有检测人员跟踪在检测车后,实时地对检测结果进行分析,而且最后的检测结果将会被上传,进行统一分析。

3、进一步地,所述平整度检测机构通过多组平整度检测组件组成,多组所述平整度检测组件以线型阵列的方式排列于检测槽一上,所述平整度检测组件包括检测板、升降检测滑杆、标记杆一和标记杆二,所述检测板设于检测槽一上,所述检测板上设有中心环形板,所述中心环形板的内侧壁上设有旋转件,所述升降检测滑杆转动设于旋转件内,所述检测板上设有辅助套环一和辅助套环二,所述辅助套环一和辅助套环二关于中心环形板呈轴对称设置,所述标记杆一的一端转动连接于辅助套环一的内壁上,所述标记杆一的另一端与升降检测滑杆相连,所述标记杆二的一端转动连接于辅助套环二的内壁上,所述标记杆二的另一端与升降检测滑杆相连,所述升降检测滑杆包括螺旋杆和下控制弹簧,所述螺旋杆转动设于旋转件内,所述螺旋杆的上端设有上检测滑板,所述螺旋杆的下端上设有下检测滑板,所述中心环形板的下端上设有下转槽,所述下控制弹簧的上端设于下检测滑板的底壁上,所述下控制弹簧的下端滑动设于下转槽上,所述下检测滑板的底壁上设有辅助杆,所述辅助杆的下端上转动设有球体;在工作人员驾驶检测车之前,需先通过主控制气缸对活动底盘的高度进行调节,使得其上的多个球体能与预制构件的正常高度接触,因此在检测车驾驶的过程中,球体沿着预制构件转动,在驾驶过程中,遇到预制构件的凸点时,下控制弹簧会被压缩,同时下检测滑板带动螺旋杆上移,在上移的同时,由于旋转件的存在,螺旋杆上移的同时会转动,因此下检测滑板也会同时转动,下检测滑板转动的同时会带动与之连接的标记杆一运转,对预制构件的凸点处进行标记,标记杆一运转的同时则不会带动标记杆二运转,当检测车从凸点移动至预制构件的平行表面时,被压缩的下控制弹簧,其复位力会带动球体归位,同样地,下检测滑板和球体归位的方式也是转动下移,进而带动标记杆一停止工作,同样地,当遇到预制构件凹点时,原本被压缩的下控制弹簧通过其复位力会带动球体下移,沿着凹点处前行,其转动向下的运动方式会带动标记杆二运转,当检测车驶出凹点处时,下控制弹簧会被再次压缩,进而带动标记杆二停止运转。

4、优选地,所述标记杆一包括存储管,所述存储管转动设于辅助弹簧一内,所述存储管的上端上设有连接管,所述存储管的下端上设有喷料口,所述喷料口上转动设有喷料开关,所述喷料开关呈环形状设置,所述喷料开关上设有喷料槽,所述喷料槽与下检测滑板相连,所述喷料开关与喷料口之间设有扭簧;存储管内存有标记原料,标记原料来源于与连接管相连的外部原料,当下检测滑板转动时,会通过喷料槽,沿着喷料槽反向带动喷料开关转动,喷料开关转动时,会带动喷料口开启,喷出标记原料,当下检测滑板回归原位时,喷料开关上的扭簧会同时带动其本身回归原位,将喷料口关闭。

5、进一步地,所述标记杆二的内部结构与标记杆一的内部结构相同。

6、进一步地,所述下检测滑板上设有主控制环,所述主控制环上设有联动杆一和联动杆二,所述联动杆一与标记杆一通过喷料槽相匹配,所述联动杆二与联动杆一呈轴对称设置,所述联动杆一呈弹性材质设置;当下检测滑板转动时,会带动联动杆一转动,若是规定联动杆一转动的方向为正向,那么此时联动杆二会进行反向转动,当联动杆一正向转动的方向与喷料槽正向匹配时,那么此时的联动杆二会带动标记杆二转动运转,反之,当联动杆一正向转动方向与喷料槽反向匹配时,那么此时的联动杆一会带动标记杆一转动运转。

7、进一步地,所述渗水度检测机构包括渗水箱和控制机构,所述渗水箱设于检测槽二上,所述渗水箱的底壁上开设有渗水槽,所述渗水槽上设有渗水软管,所述渗水软管呈多组设置,所述控制机构包括转杆和转轮,所述转杆转动连接于渗水箱的内壁上,所述转轮设于转杆上,所述转轮上设有曲线控制板;渗水软管具有暂时存水的功能,转杆与外界的驱动装置相连,启动外界的驱动装置,带动转杆转动,转杆转动带动转轮旋转,转轮旋转带动曲线控制板转动,曲线控制板转动会带动与之接触的渗水软管挤压,少量排水,排水的间隔可通过外界驱动装置的转速控制,记录人员在检测车后观察预制构件的渗水性能。

8、进一步地,所述上检测滑板的上壁上设有检测杆,所述检测底盘的底壁上设有检测内槽,所述检测内槽与检测杆相匹配,所述检测内槽内设有测距仪;记录人员在检测车后观察预制构件上的喷料的同时,当检测车行驶至凸点处,检测杆上移,此时其与测距仪的距离会变小,当行驶至凹点时,检测杆下移,此时其与测距仪的距离会变大,测距仪会记录所测数据,并上传。

9、进一步地,所述检测底盘上设有存储箱,所述存储箱上设有导管,所述导管与连接管相连。

10、进一步地,所述联动杆一和联动杆二呈弹性材质设置。

11、采用上述结构本发明取得的有益效果如下:

12、(1)预制构件的检测工作分由三部分组成,一是检测车的驾驶,二是现场工作人员的记录,三是检测数据上传至数据中心的统一分析,各个部分分工明确,极大程度上提高了本技术的检测效率;

13、(2)在通过平整度检测机构对预制构件进行检测时,通过下控制弹簧,针对行驶过程中所遇到的预制构件凹点或凸点,产生不同影响,进而控制两边的标记杆一和标记杆二分别对预制构件进行标记;

14、(3)遇到预制构件凸点时,下控制弹簧会被压缩,同时下检测滑板带动螺旋杆上移,在上移的同时,由于旋转件的存在,螺旋杆上移的同时会转动,因此下检测滑板也会同时转动,下检测滑板转动的同时会带动与之连接的标记杆一运转,对预制构件的凸点处进行标记,当遇到预制构件凹点时则相反,便于现场的工作人员进行现场分析;

15、(4)当联动杆一正向转动的方向与喷料槽正向匹配时,那么此时的联动杆二会带动标记杆二转动运转,此时的联动杆一不会带动标记杆一进行标记,便于现场的工作人员进行辨认;

16、(5)外界的驱动装置带动转杆转动,进而带动转轮旋转,转轮旋转带动曲线控制板转动,曲线控制板转动会带动与之接触的渗水软管挤压,少量排水,此时排水的间隔可通过外界驱动装置的转速控制,以便于记录人员在检测车后观察预制构件的渗水性能;

17、(6)本技术增设的检测内槽和测距仪,能够在检测车行驶时,将测距仪的数据上传至数据中心,便于汇总。

本文地址:https://www.jishuxx.com/zhuanli/20240905/289198.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表