一种减震式双冷媒循环降温的晶圆切割装置的制作方法

- 国知局

- 2024-09-05 15:03:22

本发明涉及晶圆切割,具体为一种减震式双冷媒循环降温的晶圆切割装置。

背景技术:

1、dbg晶圆切割工艺为首先,通过半切割工艺在晶圆上形成凹槽,凹槽的深度大约为晶圆厚度的一半,而不完全穿透晶圆,在后续过程中将晶圆进行翻面,通过对晶圆的背面进行打磨,打磨至与晶圆另一面的凹槽发生接触,背面减薄是在半切割形成的凹槽基础上进行的,通过逐渐减薄晶圆背面,最终实现芯片的分离。

2、现在100um厚度以上的晶圆多采用金刚石刀片切割进行分离,其中dbg采用高速旋转的刀片对晶圆进行预切割,但是刀片高速旋转,容易受到外界作用力,以及装置自身零件之间配合的影响,导致刀片在加工期间出现摆动,进而导致晶圆边缘区域产生崩裂。

技术实现思路

1、本发明的目的在于提供一种减震式双冷媒循环降温的晶圆切割装置,以解决上述背景技术中提出的问题。

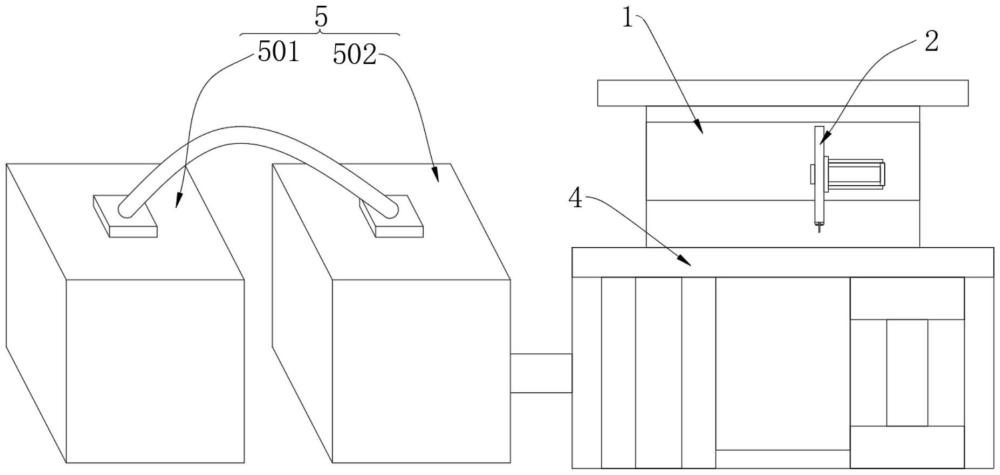

2、为了解决上述技术问题,本发明提供如下技术方案:一种减震式双冷媒循环降温的晶圆切割装置,包括主体、气泵和水泵,所述主体的一侧设置有保护盖,所述保护盖的内部设置有刀片,所述保护盖和刀片之间设置有驱动电机,所述主体控制进行水平位移,所述保护盖的下端表面高于刀片的下端表面,所述主体的内部下方设置有载板,所述载板用于对晶圆进行固定;

3、所述保护盖内部开设有腔室,所述腔室内部存有冷却液,保护盖和刀片的间隙中填充有冷却液,冷却液主要位于刀片的两侧,冷却液的设置用于限制刀片在旋转期间出现偏转;

4、所述水泵将冷却液泵入至腔室内,随后冷却液从保护盖的下方溢出,最后溢出的冷却液运动至刀片的运动路径上,气泵用于提供高压气流,所述高压气流的输出终点为晶圆和刀片的接触处;

5、本装置采用dbg晶圆切割工艺,dbg晶圆切割工艺为首先,通过半切割工艺在晶圆上形成凹槽,凹槽的深度大约为晶圆厚度的一半,而不完全穿透晶圆,在后续过程中将晶圆进行翻面,通过对晶圆的背面进行打磨,打磨至与晶圆另一面的凹槽发生接触,背面减薄是在半切割形成的凹槽基础上进行的,通过逐渐减薄晶圆背面,最终实现芯片的分离;

6、装置在工作之前将所需加工的晶圆放置于载板上,随后启动水泵、气泵和主体进行工作,主体控制保护盖和刀片运动至晶圆的一侧,随后主体和载板分别对刀片和晶圆的位置进行调整,随后驱动电机启动,在驱动电机的作用下,使得刀片相对保护盖高速旋转,此时即可对晶圆进行切割,在晶圆的切割过程中,需要在晶圆表面切割出若干条纵横交错的凹槽,且两条平行凹槽的间距相同,相交的凹槽之间相互垂直,其中主体在切割过程中主要用于控制刀片水平位移,载板用于控制晶圆旋转,以配合主体和刀片实现在晶圆表面产生相互垂直的凹槽,其次主体同时控制刀片相对晶圆行进;

7、保护盖的内部设置有空腔,空腔内部填充有冷却液,保护盖的下方两侧设置有冷却液溢出口,位于刀片行经方向的两侧,空腔内部填充冷却液的作用在于:刀片大部分区域浸没在冷却液中,当刀片在旋转过程中出现震动,导致刀片在冷却液中发生非旋转方向上的偏转,当刀片出现偏转时,以刀片的轴心处为偏转圆心,刀片的两侧表面均被冷却液所覆盖,当刀片发生震动即出现偏转时,冷却液流会对刀片产生额外的力矩,从而增加阻力,使得刀片的偏转角度减小,使得刀片的偏转角度符合加工的误差范围,同时当刀片正常旋转工作时,由于冷却液的黏性较小,刀片的两侧表面光滑,以及刀片在工作期间相对位置不会发生变化,故当刀片在自转时,冷却液对刀片产生的阻力较小,同时冷却液能够对刀片进行覆盖式冷却。

8、进一步的,所述保护盖内部设置有隔环,所述隔环将腔室隔断为内外两个腔室,隔环的上方设置有开口,所述开口用于连通内外两个腔室;

9、内侧所述腔室为圆形,外侧所述腔室呈圆环形,外侧所述腔室内的冷却液主要从保护盖的下方两侧溢出;

10、隔环的设置,隔环设置于刀片的两侧,为刀片提供限位结构,限制刀片的偏转角度,进一步提高刀片旋转的稳定性,同时隔环将腔室分隔为两部分,其中腔室包括内腔室和外腔室,内腔室和外腔室通过上方的开口相连通,冷却液体通过从内腔室的一侧进入,随后通过开口由内腔室流向外腔室,外腔室的通过截面面积小于内腔室的通过截面面积,使得内腔室内冷却液的流动速度大于外腔室内冷却液的流动速度,同时外腔室内冷却液所覆盖的区域为刀片的工作区域,即外腔室内刀片由于直接与晶圆之间产生摩擦,使得刀片外侧温度高于刀片内侧温度,通过加速流经刀片外侧区域冷却液的速度,进而对刀片的工作区域进行快速降温;

11、同时刀片的外侧的工作区域覆盖有金刚石碎片,从微观角度,金刚石碎片相对刀片呈突出状态,当刀片在对晶圆切割期间,会存在一部分碎屑卡在金刚石碎片的凹槽中,金刚石跟随刀片同步旋转,突出的金刚石碎片在腔室内会带动附近的冷却液金星和运动,由于金刚石碎片为不规则形状,当金刚石碎片带动冷却液运动时,卡在金刚石碎片间隙中的晶圆碎屑会因表面各个区域不同流速的冷却液的影响下,晶圆碎屑外侧各个区域的压力存在差异,配合晶圆碎屑所受到的离心力,晶圆碎屑与金刚石碎片分离,最终完成碎屑与刀片发生分离,避免碎屑参与晶圆的切割过程。

12、进一步的,所述保护盖的下方两侧均设置有两个滑块,所述滑块设置于刀片的两侧,所述滑块与保护盖之间滑动连接;

13、滑块位于保护盖的下方两侧,腔室内部的冷却液从保护盖的下方两侧离开,其中滑块用于限制冷却液的离开区域,主体控制保护盖和刀片在晶圆上方水平运动,由于要在晶圆表面加工多条平行的凹槽,使得需要刀片在晶圆表面进行往复运动,进而需要主体控制保护盖和刀片进行变向运动,当保护盖和刀片出现方向改变期间,在惯性作用下,下方的两个滑块会相对保护盖进行水平滑动,两个滑块朝着同一方向运动,即其中一个滑块向刀片靠近,由于滑块靠近刀片,保护盖下方冷却液溢出口被滑块所阻碍,使得靠近刀片一侧滑块处的冷却液溢出口被堵塞,另一个滑块远离刀片,使得远离刀片一侧滑块处的冷却液溢出口呈最大化展开,即当保护盖和刀片完成变向后,位于刀片运动方向上的冷却液溢出口处于打开状态,保证刀片运动路径上的始终有干净的冷却液供应。

14、进一步的,所述保护盖内部开设有通道,所述通道的一端与气泵相连接,所述通道的输出端朝向为刀片和晶圆的接触处;

15、随着滑块滑动,与刀片运动方向相反一侧通道的输出端被滑块所封闭,另一侧通道的输出端能够自然输出高压空气,高压空气的输出方向朝向刀片和晶圆的接触处,配合保护盖一侧输出的冷却液,加速刀片和晶圆的接触区域冷却液的流动,同时配合气流,进一步提高对与晶圆接触区域刀片的冷却效果。

16、进一步的,所述主体的一侧设置有两个储液箱,两个所述储液箱分别为低压箱和高压箱,所述低压箱内部设置有滤网,所述高压箱内部设置有制冷设备;

17、使用后的冷却液经过收集之后进入低压箱中,随后冷却液经过滤网过滤经过高压箱中,最后冷却液在水泵的作用下再次进入保护盖内的腔室中;

18、晶圆在切割期间,会产生大量带有晶圆碎屑的冷却液,冷却液经过收集之后进入低压箱内,有晶圆碎屑的冷却液经过滤网过滤之后进入至高压箱内,最后在水泵的作用下经过过滤后的冷却液进入保护盖内部的腔室中,以便于参与后续的晶圆切割过程,实现冷却液循环。

19、进一步的,所述低压箱和高压箱之间设置有控制泵,控制泵将低压箱内部的空气抽取后输入高压箱内,所述滤网的下方设置有雾化喷头;

20、控制泵的设置,不断抽取低压箱内部的空气,使得低压箱内部的气压始终处于低压状态,其中冷却液从雾化喷头内部喷出之前处于高压状态,随后当冷却液从雾化喷头内部喷出后,带有晶圆碎屑的冷却液由高压状态瞬间进入低压空间中,同时冷却液喷出初期以雾化的状态出现在低压箱中,实现冷却液快速雾化,同时冷却液内部的晶圆碎屑为固态,无法汽化,进而实现冷却液与晶圆碎屑分离;

21、高压箱内部空间为高压状态,同时高压箱内部设置有制冷设备,汽化后冷却液在高压低温空间内再次液化,随后在水泵的驱动下进入保护盖内,保护盖内部为常压空间,冷却液有高压空间进入常压空间后,温度会进一步下降,进而提高对刀片的冷却效果。

22、进一步的,所述滤网为多层设置,每层滤网之间存在空隙,所述滤网由横丝和纵丝构成,每层滤网的横丝和纵丝相交的节点位于对角线所在的竖直面上,且每组相邻两个节点的水平距离相同;

23、滤网的设置,若干层滤网之间相互配合,纵丝和横丝在平面上的投影丝与丝的间距更加密集,碎屑跟随冷却液离开雾化喷头后做直线运动,碎屑上升期间被若干层滤网构成的拦截网所拦截,由于每层滤网间隙较大,所以滤网对碎屑造成拦截效果后,滤网的间隙无法为碎屑提供支撑,拦截后碎屑在重力的作用下自然掉落。

24、进一步的,每层所述滤网仅设置有横丝或者纵丝,相邻两层所述滤网分别为横丝和纵丝,相同朝向的丝在投影等距分布;

25、每层滤网由若干条平行等距分布的细丝组成,相邻上下两层滤网上的细丝之间相互垂直,即上下两层滤网之间构成网状结构,相同朝向滤网在竖直平面上的投影,每组细丝呈等距分布;

26、在保持拦截密度不变的情况下,将每层滤网的空隙由正方形变换为长条矩形,以减小碎屑在拦截后掉落的阻碍密度,实现滤网自清理效果。

27、与现有技术相比,本发明所达到的有益效果是:

28、刀片的两侧表面均被冷却液所覆盖,当刀片发生震动即出现偏转时,冷却液流会对刀片产生额外的力矩,从而增加阻力,使得刀片的偏转角度减小,降低刀片在高速旋转期间出现震动,其次刀片的两侧表面光滑,冷却液对刀片产生的阻力较小,同时冷却液能够对刀片进行覆盖式冷却;

29、滑块在惯性作用下运动,使得位于刀片运动方向上的冷却液溢出口处于打开状态,保证刀片运动路径上的始终有干净的冷却液供应,同时配合通道内部的高速气流,加速刀片和晶圆的接触区域冷却液的流动,进一步提高对与晶圆接触区域刀片的冷却效果。

本文地址:https://www.jishuxx.com/zhuanli/20240905/289260.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。