一种硅片及其加工方法与流程

- 国知局

- 2024-09-11 14:19:40

本申请涉及半导体制造,具体涉及一种硅片及其加工方法。

背景技术:

1、随着半导体产业的发展,半导体材料硅的需求量日益增大,同时也对硅的质量及产品提出了更高的要求。硅半导体材料的发展已进入成熟阶段,其广泛的应用前景一直备受在国内外关注。硅片半导体中体微缺陷(bulk micro defect,bmd)密度对于元器件良率同时具有有益及有害地影响。在元器件的制作过程中,bmd可以吸附一些金属杂质(如cu、fe、na等快速扩散元素),简称内吸杂,所以在硅片加工过程中如何提高bmd密度的数量是目前亟待解决的问题。

技术实现思路

1、本申请的目的在于提供一种硅片的加工方法,可以提高体微缺陷密度;本申请还提供一种硅片,采用上述硅片的加工方法制备得到,具有较高的体微缺陷密度。

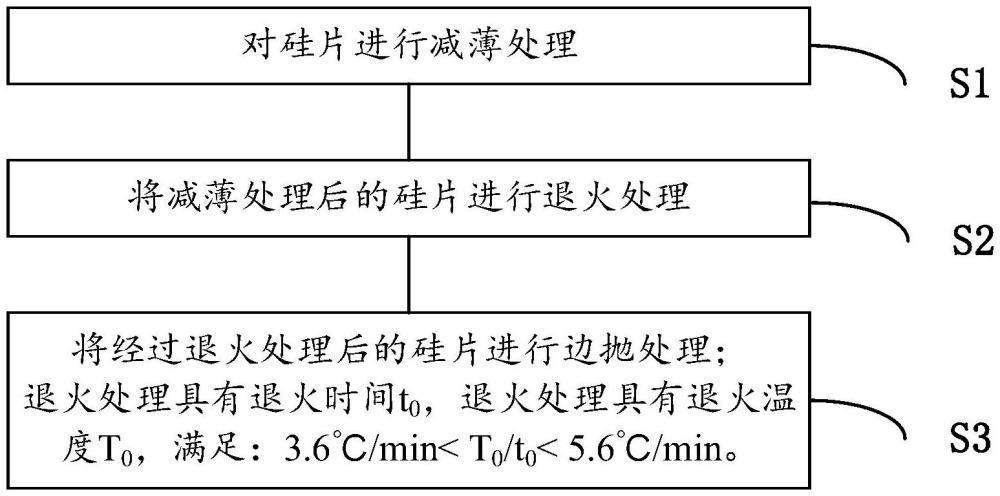

2、本申请实施例提供一种硅片的加工方法,用于加工待处理的硅片,所述加工方法包括:

3、对所述硅片进行减薄处理;

4、将减薄处理后的所述硅片进行退火处理;

5、将经过退火处理后的所述硅片进行边抛处理;

6、所述退火处理具有退火时间t0,所述退火处理具有退火温度t0,满足:3.6℃/min<t0/t0<5.6℃/min。

7、在一些实施方式中,所述退火时间t0的范围为120~180min。

8、在一些实施方式中,所述退火处理具有退火温度t0,所述退火温度t0的范围为655~665℃。

9、在一些实施方式中,在对所述硅片进行减薄处理之后,还包括:

10、对减薄处理后的所述硅片进行减薄后清洗;

11、将清洗后的所述硅片放置在退火炉中,使所述退火炉由第一温度t1升温至退火温度t0。

12、在一些实施方式中,所述第一温度t1的范围为600~620℃。

13、在一些实施方式中,所述升温的时间为3~8min。

14、在一些实施方式中,所述升温的速率为1~5℃/min。

15、在一些实施方式中,在将退火处理后的所述硅片进行边抛处理之前,还包括:

16、将退火炉由所述退火温度t0降温至第二温度t2;

17、对退火处理后的所述硅片进行退火后清洗。

18、在一些实施方式中,所述第二温度t2的范围为600~620。

19、在一些实施方式中,所述降温的时间为3~8min。

20、在一些实施方式中,所述降温的速率为3~8℃/min。

21、在一些实施方式中,所述退火处理具有退火时间t0,所述减薄处理具有减薄时间t3,所述边抛处理具有边抛时间t4,满足:t3≤t4<t0。

22、在一些实施方式中,所述减薄时间t3的范围为3~5min。

23、在一些实施方式中,所述边抛时间t4的范围为5~8min。

24、在一些实施方式中,在对所述硅片进行减薄处理之前,还包括:

25、采用腐蚀液对所述硅片进行腐蚀处理;

26、对腐蚀处理后的所述硅片进行腐蚀后清洗。

27、在一些实施方式中,所述腐蚀液包括氢氟酸、硝酸以及醋酸;以所述腐蚀液的总质量计,所述氢氟酸的质量百分比为20~30%,所述硝酸的质量百分比为20~30%,所述醋酸的质量百分比为50~60%。

28、在一些实施方式中,所述待处理的硅片通过以下步骤得到:

29、提供硅源;

30、将所述硅源放置在石英坩埚中,进行拉晶生长,得到晶棒;

31、切割所述晶棒,得到所述待处理的硅片。

32、在一些实施方式中,所述石英坩埚的加热功率为20~80kw。

33、在一些实施方式中,所述石英坩埚的转速为8~20rpm。

34、在一些实施方式中,所述硅片的氧含量为11.8~13.9ppma。

35、相应的,本申请提供一种硅片,采用如前所述的加工方法制备得到硅片,所述硅片的体微缺陷的密度范围为4e9~1e10ea/cm3。

36、本申请的有益效果在于:

37、可以理解的是,在cz硅晶体从生长到冷却至室温的过程中,由于生长区温度高于成核区,生成的原生氧沉淀(bmd)的量很少,绝大部分氧以间隙态存在。而在器件制备过程中,硅片会在各种不同的温度区间经历不同的时间,晶体中的间隙氧逐渐达到平衡状态,过饱和的间隙氧原子聚集形成氧沉淀(bmd)。本申请提供的硅片的加工方法,通过将减薄处理后的硅片进行退火处理,可以提高体微缺陷的密度,通过控制退火处理的时间和温度之间的比值满足:3.6℃/min<t0/t0<5.6℃/min,可以进一步提高体微缺陷的密度。

38、本申请提供的一种硅片,采用如前所述的硅片的加工方法制备得到,硅片的体微缺陷的密度范围为4e9~1e10ea/cm3,提升了硅片材料的性能。

技术特征:1.一种硅片的加工方法,其特征在于,用于加工待处理的硅片,所述加工方法包括:

2.根据权利要求1所述的硅片的加工方法,其特征在于,所述退火时间t0的范围为120~180min;和/或,

3.根据权利要求1所述的硅片的加工方法,其特征在于,在对所述硅片进行减薄处理之后,还包括:

4.根据权利要求3所述的硅片的加工方法,其特征在于,

5.根据权利要求1所述的硅片的加工方法,其特征在于,在将退火处理后的所述硅片进行边抛处理之前,还包括:

6.根据权利要求5所述的硅片的加工方法,其特征在于,所述第二温度t2的范围为600~620℃;和/或,

7.根据权利要求1所述的硅片的加工方法,其特征在于,所述减薄处理具有减薄时间t3,所述边抛处理具有边抛时间t4,满足:t3≤t4<t0。

8.根据权利要求7所述的硅片的加工方法,其特征在于,所述减薄时间t3的范围为3~5min;和/或,

9.根据权利要求1所述的硅片的加工方法,其特征在于,在对所述硅片进行减薄处理之前,还包括:

10.根据权利要求9所述的硅片的加工方法,其特征在于,所述腐蚀液包括氢氟酸、硝酸以及醋酸;以所述腐蚀液的总质量计,所述氢氟酸的质量百分比为20~30%,所述硝酸的质量百分比为20~30%,所述醋酸的质量百分比为50~60%。

11.根据权利要求1所述的硅片的加工方法,其特征在于,所述待处理的硅片通过以下步骤得到:

12.根据权利要求11所述的硅片的加工方法,其特征在于,所述石英坩埚的加热功率为20~80kw;和/或,

13.根据权利要求1所述的硅片的加工方法,其特征在于,所述硅片的氧含量为11.8~13.9ppma。

14.一种硅片,其特征在于,采用如权利要求1~13中任一项所述的加工方法制备得到硅片,所述硅片的体微缺陷的密度范围为4e9~1e10ea/cm3。

技术总结本申请公开了一种硅片及其加工方法。硅片加工方法,用于加工待处理的硅片,包括:对硅片进行减薄处理;将减薄处理后的硅片进行退火处理;将经过退火处理后的硅片进行边抛处理,退火时间t<subgt;0</subgt;,退火温度T<subgt;0</subgt;,满足:3.6℃/min<T<subgt;0</subgt;/t<subgt;0</subgt;<5.6℃/min。由于在CZ硅晶体从生长到冷却至室温的过程中,由于生长区温度高于成核区,生成的原生氧沉淀的量很少,绝大部分氧以间隙态存在。而在器件制备过程中,硅片会在各种不同的温度区间经历不同的时间,晶体中的间隙氧逐渐达到平衡状态,过饱和的间隙氧原子聚集形成氧沉淀。本申请提供的硅片的加工方法,通过将减薄处理后的硅片进行退火处理,可以提高硅片中体微缺陷的密度。技术研发人员:徐平,曹锦伟,谢江华,林涛受保护的技术使用者:中环领先半导体科技股份有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290195.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。