盾构尾部管片椭圆度检测装置及检测方法与流程

- 国知局

- 2024-09-11 14:24:36

本发明涉及管片椭圆度检测装置及检测方法领域,特别是一种盾构尾部管片椭圆度检测装置及检测方法。

背景技术:

1、盾构机是一种利用壳体支撑和切削,同时送泥和运泥的复合式隧道掘进设备。根据盾构机的结构,可将盾构机划分为前盾、中盾和尾盾三部分。工作人员发现,在隧洞施工过程中,盾尾后方的管片,经常会发生变形的情况,而导致该变形的原因,有时来自盾尾本身的变形,有时来自注浆工作后导致的变形,有时来自管片自身的变形,进一步的该变形往往影响隧洞的施工质量。

2、有工作人员把解决变形的方案集中在解决盾尾盾尾变形,处理方式有些是设计支撑,比如已公开不专利中申请号:cn201920053561.6,名为防止盾构机盾尾变形的支撑装置的实用新型,就公开了通过一个“井”字形的支撑框架对盾构机盾尾进行支撑,有效的防止了盾尾变形,并通过在支撑框架与盾构机盾尾内壁接触的每端支撑座,并在支撑座与盾尾内壁的接触面上设置弧形面,使得其完全与盾尾内壁接触。进一步的,在支撑座与支撑框架的每个杆体之间设置调节器,使得可通过调节器调节每根杆体的长度,从而使其能够适应不同的盾尾。

3、还有工作人员把解决变形的方案集中在提高注浆效果,改善注浆压力、和提高管片强度的技术角度。但是工作人员认为,现阶段的解决方案主要在于盾构尾部管片的变形不能及时发现变形,也就是说,及时提高强度,不能发现细微的变形,不能从细微时解决隐患,后期的工作依然存在安全隐患,也就是说,现阶段缺少一种盾构及尾盾后方的椭圆度检测方案。

技术实现思路

1、本发明的目的就是为了解决现有技术中盾构机尾部处管片椭圆度检测精度低的问题。

2、本发明的具体方案是:

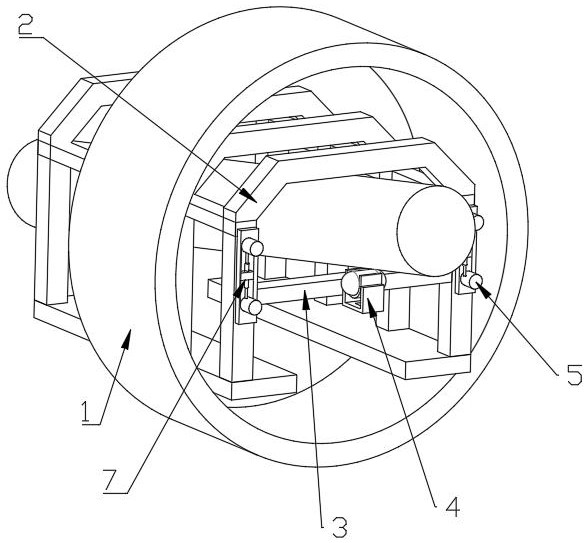

3、设计一种盾构尾部管片椭圆度检测装置及检测方法,安装在支架盾尾的后配套的支架上,所述支架包括门型框架和框架中间连接的横梁,所述门型框架上均布安装至少4个测量装置,以测量四个方向上测量装置到盾尾的距离;每根门型框架的两侧各安装两个测量装置,在所述横梁上安装全站仪,所述测量装置处于所述全站仪测量区域内;还包括控制器,所述控制器的输入端连接所述全站仪,所述全站仪的信号输入端连接所述测量装置。

4、具体实施中,所述测量装置包括激光测距仪,所述激光测距仪的检测数据经由信息传递线路传输至控制器。

5、具体实施中,所述激光测距仪与所述门型框架间设有带动其移动的滑动副连接,所述滑动副连接还包括锁定机构。

6、具体实施中,所述滑动副连接包括滑轨、安装在所述滑轨上的滑块,所述滑块与滑轨间设有气动驱动杆,所述气动驱动杆连接动力源。

7、具体实施中,所述测量装置的测量头具备旋转自由度,所述旋转自由度的转轴平行于盾构机的掘进方向。

8、或者,横梁上安装两段对称的圆弧,所述测量装置以中心对称形式安装在所述圆弧上,所述测量装置与所述圆弧间设有移动副调节部件。

9、一种盾构尾部管片椭圆度的检测方法,使用盾构尾部管片椭圆度检测装置的检测方法,包括如下步骤:

10、(1)安装基准:使用中心螺旋设备,在盾尾支架的横梁上安装全站仪,精准整平后,利用相同高度上盾构设备的相对固定的机架上一点作为初始参照点;

11、(2)安装检测装置并传输数据:设置全站仪为中心,以中心对称的方式安装测量装置,全站仪利用水平测量和悬站测量,收集测量装置到全站仪间距离信息;

12、(3)数据处理:收集测量装置到盾尾的距离信息,利用plc后台计算,收集各个点位的距离信息,以判断盾尾偏移情况

13、(4)检测装置随工作情况进行调节:每隔100米,进行全站仪角度复查,以避免支架变形带来的测量误差。

14、具体实施中,所述测量装置的安装坐标和安装角度随盾构掘进方向进行调整。

15、具体实施中,利用测量的相对值得出椭圆度误差。

16、本发明的有益效果在于:

17、相对于现阶段技术中在更后方的位置检测管片的变形情况,本发明中,在盾尾处有限的空间内安装了一套检测设备,可以在相对靠前的位置检测盾构管片的变形情况,以便第一时间发现管片变形并及时引入反向补偿装置;

18、建立了一套利用相对位置的变化实现监测的装置,可以有效同时,检测过程中,由于处于一套支架上,可以有效减少设备间的相对震动,再进一步的,可以安装陀螺仪进行坐标的实时校正;

19、整套设备,可以进行检测的时间长,设备使用寿命长,可以长时间监控设备情况,同时本身能耗低;

20、安装形式多样,可以适应多种工况场合和多种结构形式的盾构机;

21、可以根据实际工况实现设备的实时调节,设备和检测的灵敏度高。

技术特征:1.一种盾构尾部管片椭圆度检测装置,其特征在于:安装在支架盾尾的后配套的支架上,所述支架包括门型框架(2)和框架中间连接的横梁(3),所述门型框架(2)门型框架(2)上均布安装至少4个测量装置(5),以测量四个方向上测量装置(5)到被测量同圈的管片的距离;在所述横梁(3)上安装全站仪(4),所述测量装置(5)处于所述全站仪(4)测量区域内;所述检测装置还包括控制器,所述控制器的输入端连接所述全站仪(4),所述全站仪(4)的信号输入端连接所述测量装置(5)。

2.如权利要求1所述的盾构尾部管片椭圆度检测装置及检测方法,其特征在于:所述测量装置(5)包括激光测距仪,所述激光测距仪的检测数据经由信息传递线路传输至控制器。

3.如权利要求2所述的盾构尾部管片椭圆度检测装置及检测方法,其特征在于:所述激光测距仪与所述门型框架(2)间设有带动其移动的滑动副连接,所述滑动副连接还包括锁定机构。

4.如权利要求1所述的盾构尾部管片椭圆度检测装置及检测方法,其特征在于:所述滑动副连接包括滑轨、安装在所述滑轨上的滑块,所述滑块与滑轨间设有气动驱动杆(8),所述气动驱动杆(8)连接动力源。

5.如权利要求4所述的盾构尾部管片椭圆度检测装置及检测方法,其特征在于:所述测量装置(5)的测量头具备旋转自由度,所述旋转自由度的转轴平行于盾构机的掘进方向。

6.如权利要求1所述的盾构尾部管片椭圆度检测装置及检测方法,其特征在于:横梁(3)上安装两段对称的圆弧(6),所述测量装置(5)以中心对称形式安装在所述圆弧(6)上,所述测量装置(5)与所述圆弧(6)间设有移动副调节部件。

7.一种盾构尾部管片椭圆度的检测方法,使用如权利要求1所述的盾构尾部管片椭圆度检测装置的检测方法,其特征在于,包括如下步骤:

8.如权利要求1所述的盾构尾部管片椭圆度检测装置及检测方法,其特征在于:所述测量装置(5)的安装坐标和安装角度随盾构掘进方向进行调整。

9.如权利要求1所述的盾构尾部管片椭圆度检测装置及检测方法,其特征在于:利用测量的相对值得出椭圆度误差。

技术总结本发明涉及盾构施工检测设备领域,特别是一种盾构尾部管片椭圆度检测装置及检测方法。旨在解决现有技术中盾构机尾部处管片椭圆度检测精度低的问题。本发明包括安装在盾尾的支架,所述支架上均布安装至少4个测量装置,以测量四个方向上测量装置到盾尾的距离,之后根据测定的距离值间接检测盾尾变形情况。优点在于:通过便于拆卸的设备连接,实现盾构尾部管片椭圆位置上椭圆度的精准检测,检测设备的坐标基准稳定,整体成本低,精度高。技术研发人员:刘永胜,吕乾乾,祝和意,魏军涛,高会中,孙飞祥,李文庆,翟乾智,王利明,张继超,任亚坤,陈奎元,齐秀龙受保护的技术使用者:盾构及掘进技术国家重点实验室技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290613.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表