一种Cu-rGO双层修饰的SiO颗粒及其制备方法和应用

- 国知局

- 2024-09-11 15:02:31

本发明属于锂离子电池制备,涉及一种cu-rgo双层修饰的sio颗粒及其制备方法和应用。

背景技术:

1、锂离子电池具有高能量密度、长寿命和环保的特点,是最具吸引力的储能设备之一,在现代社会中扮演着越来越重要的角色,也成为了目前移动储能设备与电动汽车中不可或缺的一部分。然而,目前广泛用于生活中的锂离子电池并不能满足电动汽车和大规模储能的不断增长的需求。因此开发一种高比容量、更快的充放电速度以及更长时间循环寿命的负极是目前的主流研究方向。

2、目前市场上主流的锂离子电池大多采用以插层为主的负极材料,如石墨和钛酸锂,它们具有良好的循环性能但相对而言容量有限。而硅是代替低容量负极材料的良好选择,但其在锂化/脱锂过程中产生的体积波动较大且纳米化的成本较高,使得其商业发展受到了一定限制。而微米级一氧化硅由于其成本低廉、储量丰富、易于合成等优点被认为是硅材料的替代品,其理论比容量(~2400mah g-1)相较于石墨负极(372mah g-1)也有很大的提升,且其第一次锂化时生成的氧化锂和硅酸锂可以缓和体积变化改善循环性能。但与硅的缺点相似,一氧化硅本身的电导率低,降低了电化学活性;体积变化虽然不像硅那样严重,但也是不可忽略的,从而降低硅基负极的循环性能以及锂离子导率;另外一氧化硅由于初次锂化时产生氧化锂与硅酸锂等不可逆循环产物,导致其初始库伦效率相对较低。

3、总之,目前的硅基负极存在导电性差、锂离子导率低、循环性能差等问题。

技术实现思路

1、本发明的目的在于提供一种cu-rgo双层修饰的sio颗粒及其制备方法和应用,解决了硅基负极存在导电性差、锂离子导率低、循环性能差的问题。

2、本发明是通过以下技术方案来实现:

3、一种cu-rgo双层修饰的sio颗粒的制备方法,包括以下步骤:

4、s1、将sio颗粒加入到化学镀铜镀液中,加热搅拌至混合均匀,制成混合溶液;

5、s2、将甲醛放入到混合溶液中,加热搅拌均匀,制得sio@cu;

6、s3、将sio@cu加入到氧化石墨烯水溶液中,充分搅拌至混合均匀,得到sio@cu/go;

7、s4、将sio@cu/go进行水热处理,制得前驱体;

8、s5、将前驱体进行退火处理,制得所述cu-rgo双层修饰的sio颗粒。

9、进一步,s1中,化学镀铜镀液的具体制备过程为:

10、将铜盐、edta·2na、2,2'-联吡啶加入到去离子水中制成化学镀铜镀液。

11、进一步,化学镀铜镀液中,cuso4·5h2o的浓度为10~20g/l;

12、edta·2na的浓度为10~40g/l;

13、2,2'-联吡啶的浓度为10~30mg/l。

14、进一步,s1中,sio颗粒与化学镀铜镀液的比例为1g:(1~40)l。

15、进一步,s1和s2中,加热搅拌的时间为5~8h,温度为40~60℃。

16、进一步,s2中,甲醛的浓度为10~30ml/l;

17、s3中,氧化石墨烯水溶液的浓度为2~10mg/ml。

18、进一步,s4中,水热处理的时间为5~20h,温度为120~160℃。

19、进一步,s5中,退火处理温度为400~600℃,退火时间为4~10h。

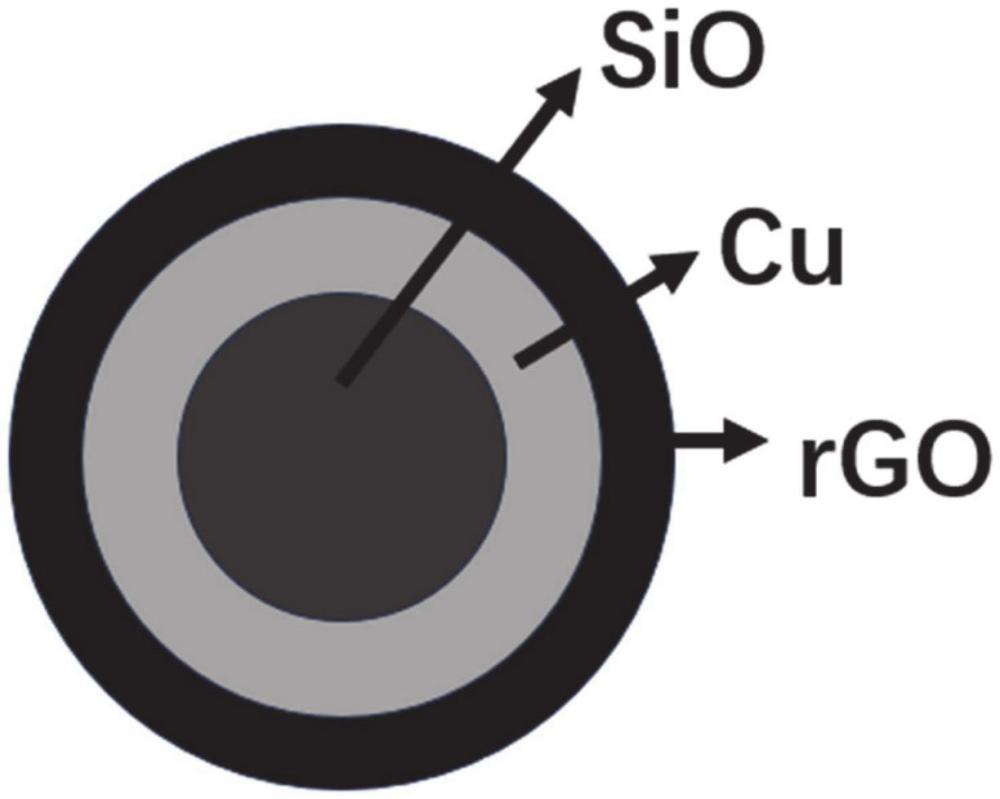

20、本发明还公开了所述制备方法制备得到的cu-rgo双层修饰的sio颗粒,在sio颗粒表面均匀包覆有铜纳米层,在铜纳米层外包覆有氧化石墨烯层;

21、所述铜纳米层中的cu纳米颗粒的直径为2~7nm;

22、所述氧化石墨烯片层的厚度为1~3nm;

23、所述sio颗粒的直径为1-5μm。

24、本发明还公开了所述的cu-rgo双层修饰的sio颗粒作为电池负极材料在制备锂离子电池中的应用。

25、与现有技术相比,本发明具有以下有益的技术效果:

26、本发明公开一种cu-rgo双层修饰的sio颗粒的制备方法,包括将氧化亚硅与化学镀铜镀液相混合,在特定温度下充分搅拌至反应完全,制得sio@cu;将sio@cu加入到氧化石墨烯(go)水溶液中,充分搅拌直至混合均匀,制得sio@cu/go;将sio@cu/go放入反应釜中进行水热反应制得前驱体;对前驱体进行退火处理,制得sio@cu-rgo。使用cu与rgo对sio的双层包覆,经过化学镀铜后使得sio表面均匀的包覆了一层铜纳米颗粒,表面的铜包覆层在降低界面电阻的同时加强了复合材料整体的稳定性,使得电池的循环性能得到增强。通过水热与退火制备的rgo增强了材料整体的导电性与锂离子传输效率,也进一步为氧化亚硅材料提供了缓冲空间,其中经过退火处理后的氧化石墨烯也被充分还原,提高了导电性并与sio@cu紧密结合。双层包覆结构可以避免电解液与氧化亚硅材料直接进行接触,从而降低化学副反应的发生,同时降低电池内部热量的产生,减轻氧化亚硅在充放电过程中因体积膨胀带来的负面影响,有助于电池循环稳定性的提升。

27、进一步,加热温度设计为40~60℃,温度升高加快了分子间的运动频率,使分子间碰撞更加激烈,反应速率加快;但过高的温度又会导致化学镀铜溶液不稳定,直接在溶液中析出铜金属,无法在基材表面形成完整的铜金属镀层,因此合适的温度可以保证铜纳米颗粒在sio颗粒表面均匀生成且避免镀层过厚和比容量下降。

28、进一步,步骤s4中,水热处理的温度设计为160~180℃。水热法还原go,随着温度的升高可以显著的提升结晶性并保证石墨烯与sio紧密结合,从而提高导电性以及机械性能,有效增强了石墨烯修饰sio颗粒的导电性以及减轻了循环过程中因体积膨胀所带来的负面效应。

29、进一步,步骤s5中,退火处理温度设计为400~600℃。退火处理是为了进一步的还原go从而提升其结晶性,然而过高的退火温度会导致sio颗粒发生歧化反应,且会使石墨烯的结晶度过高而降低其柔韧性,带来负面影响;而温度过低则会导致还原程度低,无法达到预期还原效果。

30、本发明制得的cu-rgo双层修饰的sio颗粒,具有双层包覆结构,可以避免电解液与氧化亚硅材料直接进行接触,从而降低化学副反应的发生,同时降低电池内部热量的产生,减轻氧化亚硅在充放电过程中因体积膨胀带来的负面影响,有助于电池循环稳定性的提升。由于石墨烯与铜纳米颗粒的存在,cu-rgo双层修饰的sio颗粒具有较高的机械强度以及良好的导电性与锂离子导率,避免了氧化亚硅在充放电过程中的结构坍塌和过度消耗电解液,加强了氧化亚硅在充放电过程中的锂离子导率以及电子转移速度,有效提高了氧化亚硅的倍率性能与循环稳定性。

技术特征:1.一种cu-rgo双层修饰的sio颗粒的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种cu-rgo双层修饰的sio颗粒的制备方法,其特征在于,s1中,化学镀铜镀液的具体制备过程为:

3.根据权利要求1所述的一种cu-rgo双层修饰的sio颗粒的制备方法,其特征在于,化学镀铜镀液中,cuso4·5h2o的浓度为10~20g/l;

4.根据权利要求1所述的一种cu-rgo双层修饰的sio颗粒的制备方法,其特征在于,s1中,sio颗粒与化学镀铜镀液的比例为1g:(1~40)l。

5.根据权利要求1所述的一种cu-rgo双层修饰的sio颗粒的制备方法,其特征在于,s1和s2中,加热搅拌的时间为5~8h,温度为40~60℃。

6.根据权利要求1所述的一种cu-rgo双层修饰的双层修饰的氧化亚硅颗粒及其制备方法,其特征在于,s2中,甲醛的浓度为10~30ml/l;

7.根据权利要求1所述的一种cu-rgo双层修饰的sio颗粒的制备方法,其特征在于,s4中,水热处理的时间为5~20h,温度为120~160℃。

8.根据权利要求1所述的一种cu-rgo双层修饰的sio颗粒的制备方法,其特征在于,s5中,退火处理温度为400~600℃,退火时间为4~10h。

9.一种权利要求1-8任意一项所述制备方法制备得到的cu-rgo双层修饰的sio颗粒,其特征在于,在sio颗粒表面均匀包覆有铜纳米层,在铜纳米层外包覆有氧化石墨烯层;

10.权利要求9所述的cu-rgo双层修饰的sio颗粒作为电池负极材料在制备锂离子电池中的应用。

技术总结本发明属于锂离子电池制备技术领域,涉及一种Cu‑rGO双层修饰的SiO颗粒及其制备方法和应用,其制备方法为:将SiO颗粒与化学镀铜镀液相混合,制得SiO@Cu;将SiO@Cu加入到氧化石墨烯水溶液中,制得SiO@Cu/GO;将SiO@Cu/GO进行水热反应制得前驱体;对前驱体进行退火处理,制得SiO@Cu‑rGO。制得的SiO@Cu‑rGO具有较高的机械强度以及良好的导电性与锂离子导率,避免了氧化亚硅在充放电过程中的结构坍塌和过度消耗电解液,加强了氧化亚硅在充放电过程中的锂离子导率以及电子转移速度,有效提高了氧化亚硅的倍率性能与循环稳定性。技术研发人员:杜高辉,梁皓桐,苏庆梅,许并社受保护的技术使用者:陕西科技大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/292970.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表