一种立焊转仰焊的自动焊接方法、应用及焊接机器人与流程

- 国知局

- 2024-09-11 15:02:25

本发明涉及轨道交通领域,尤其是一种立焊转仰焊的自动焊接方法、应用及焊接机器人。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、轨道车辆在其制作过程中,涉及到较多的焊接工作,之前大部分的焊接工作主要依赖人工完成,人工焊接存在效率低,而且人工焊接还存在焊接质量不可控,焊接质量主要取决于人工的熟练度,使得焊接质量不能得到有效保证,现在越来越多的厂家在生产过程中,开发了自动焊接机器人,采用自动焊接机器人进行焊接工作,不仅可有效提高焊接质量,还能提高焊接效率,自动焊接机器人可逐步代替人工进行焊接作业。

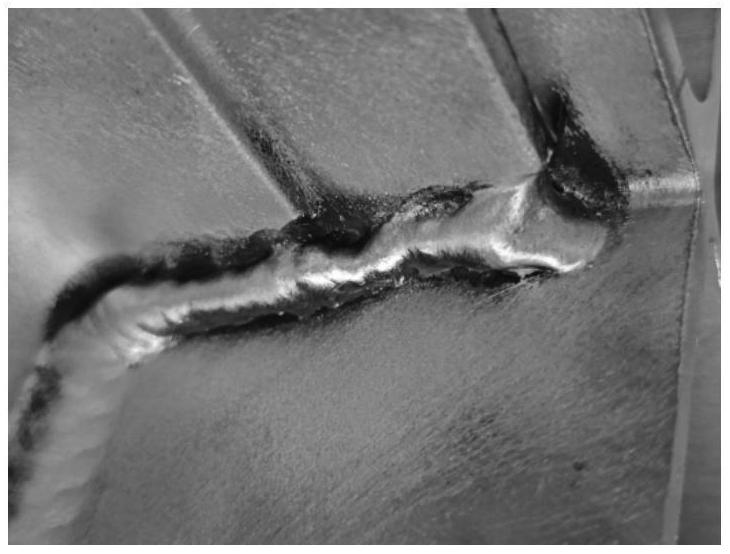

3、发明人发现,轨道车辆大部分的直线焊接作业处,可由自动焊接机器人进行焊接作业,但部分立焊转仰焊处如轨道车辆的边梁与横梁的连接处还是需要人工进行焊接作业,人工焊接存在工作效率较低的问题;当然,其他领域也是如此,采用自动焊接机器人对立焊转仰焊处进行自动焊接存在难度较大,参考图1所示,自动焊接后存在焊接熔合不良等问题,而且焊后容易出现探伤缺陷的问题;

4、另外,针对轨道车辆的边梁与横梁,二者在拼装完成后,车下的空间是有限的,是较为狭小的,人工进行焊接作业的话,还存在因焊接空间受限导致的焊接难度大的问题,焊接效率低相应导致轨道车辆自动化率较低。

技术实现思路

1、针对现有技术存在的不足,本发明的第一目的是提供一种立焊转仰焊的自动焊接方法,解决了立焊转仰焊圆弧过渡结构处自动焊接的熔合不良、探伤缺陷的问题,实现了自动焊接。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

3、一种立焊转仰焊的自动焊接方法,包括如下内容:

4、对竖向构件与横向构件立焊转仰焊处的过渡结构进行分解,标记起弧点、第一圆弧物理起点、第一圆弧拐点、第一圆弧物理终点、横向构件终点;

5、制定自动焊第一圆弧编程的起点和终点策略:从第一圆弧物理起点开始沿着第一圆弧移动设定长度的弧长的位置作为自动焊第一圆弧编程的起点,从第一圆弧物理终点开始沿着第一圆弧反向移动设定长度的弧长的位置作为自动焊第一圆弧编程的终点,以保证第一圆弧处焊枪在第一圆弧处摆动顺畅;

6、制定自动焊接编程策略:对依次连接的第一直线段、自动焊第一圆弧编程的起点与第一圆弧拐点之间的第一圆弧段、第一圆弧拐点与自动焊第一圆弧编程的终点之间的第二圆弧段、第二直线段依次制定自动焊接编程策略;

7、确定第一直线段、第一圆弧段、第二圆弧段和第二直线段各段中的焊接参数;

8、根据各段确定的焊接参数开始自动焊接。

9、如上所述的一种立焊转仰焊的自动焊接方法,从所述第一圆弧物理起点开始沿着第一圆弧移动1.8-2.2mm的弧长的位置作为自动焊第一圆弧编程的起点,使得第一圆弧段的起始编程位置要靠后,由于焊枪行程由立向上过渡为圆弧时,行程的突然变化会造成焊接机器人机械臂摆动频率、幅度、焊枪角度变化过快,超出焊接机器人操控精度极限,因此延后圆弧的行程起点,一方面增大了过渡位置处焊枪立焊行程,一方面缩短了过渡位置处焊枪的圆弧行程,使过渡位置处的焊枪摆动幅度明显变小、摆动角度明显变小、摆动动作由复杂变得简单,从而便于焊枪在第一圆弧段摆动顺畅,可以更好的促进过渡位置处的焊缝融合,使熔池深度增大,从而提升圆弧接头力学性能,提高焊缝强度,使焊缝成型更好。

10、从所述第一圆弧物理终点开始沿着第一圆弧反向移动1.8-2.2mm的弧长的位置作为自动焊第一圆弧编程的终点,使得第二圆弧段的编程弧长比实际要短,保证焊枪在第二圆弧段处摆动顺畅。

11、如上所述的一种立焊转仰焊的自动焊接方法,考虑到要进行立焊转仰焊的自动焊接,所述第一直线段的起点为所述的起弧点,起弧点位于所述竖向构件的一侧,第一直线段的终点为所述自动焊第一圆弧编程的起点,以实现连续地自动焊接。

12、如上所述的一种立焊转仰焊的自动焊接方法,所述起弧点在所述竖向构件的位置低于竖向构件的中心点设置,起弧点高于竖向构件的底侧设置,利于焊接机器人快速寻找起弧点,以进行后续的焊接作业。

13、如上所述的一种立焊转仰焊的自动焊接方法,在对第二圆弧段焊接完成后,对第二直线段进行自动焊接,所述第二直线段的起点为所述自动焊第一圆弧编程的终点,第二直线段的终点为所述横向构件终点。

14、如上所述的一种立焊转仰焊的自动焊接方法,考虑到横向构件还设置有第二圆弧,在所述横向构件还设置第二圆弧时,第二圆弧的半径小于第一圆弧的半径,还需要标记第二圆弧拐点,以第二圆弧拐点为中心,将第二直线段分为两段;

15、在制定所述的自动焊接编程策略时,所述第二直线段分解为依次连接的第三段和第四段,第三段为所述自动焊第一圆弧编程的终点与第二圆弧拐点之间的部分,第四段为第二圆弧拐点与所述横向构件终点之间的部分。

16、如上所述的一种立焊转仰焊的自动焊接方法,所述焊接参数包括焊枪的摆动频率、焊枪的摆宽、焊枪的摆高、焊枪的摆动点和焊枪角度;

17、焊枪角度包括焊枪绕z轴、绕y轴和绕x轴的角度,通过对各段焊枪角度的控制,利于焊枪在各段的顺利焊接。

18、如上所述的一种立焊转仰焊的自动焊接方法,所述第一直线段、第一圆弧段、第二圆弧段和第二直线段中,焊枪的摆动频率、焊枪的摆宽、焊枪的摆高和焊枪的摆动点都是相同的;

19、所述第一直线段到所述第一圆弧段,所述焊枪绕y轴、x轴的角度均减小;第一圆弧段到第二圆弧段,焊枪绕y轴、x轴的角度均减小,从第二圆弧段到所述的第三段,焊枪绕y轴的角度减小,绕x轴的角度转动至负向区间;从第三段到所述的第四段,焊枪绕z轴、y轴、x轴的角度均保持不变。

20、如上所述的一种立焊转仰焊的自动焊接方法,所述第一直线段到所述第一圆弧段、第一圆弧段到所述第二圆弧段,所述焊枪绕z轴的角度在负向区间内减小;

21、第二圆弧段到所述的第三段,焊枪绕z轴的角度在负向区间内增大。

22、如上所述的一种立焊转仰焊的自动焊接方法,在自动焊接编程策略制定时,需要对所述竖向构件与所述横向构件的两侧均进行自动焊接编程策略的制定,在对竖向构件与横向构件的一侧焊接完成,对竖向构件与横向构件的另一侧进行焊接。

23、第二方面,本发明还公开了一种立焊转仰焊的自动焊接方法的应用,应用于轨道车辆边梁与横梁立焊转仰焊处的自动焊接。

24、第三方面,本发明还公开了一种焊接机器人,焊接机器人具有存储器和处理器,存储器存储有计算机程序,处理器用于执行存储器中存储的计算机程序,计算机程序运行时使得处理器执行所述的一种立焊转仰焊的自动焊接方法。

25、上述本发明的有益效果如下:

26、1)本发明中自动焊接方法的提供,先对各点进行标记,标记完成后进行自动焊第一圆弧编程的起点和终点策略的制定,再根据横向构件和竖向构件的结构进行自动焊接编程策略的编程,编程完成后,确定焊接参数,确定完成后开始进行自动焊接,如此分段依次焊接,利于控制各段的焊接参数,实现立焊转仰焊的自动焊接,无需人工进行焊接,解决了立焊转仰焊圆弧过渡结构存在的自动焊接的熔合不良、探伤缺陷的问题,实现了自动焊接。

27、2)本发明中自动焊第一圆弧编程的起点延后,自动焊第一圆弧编程的终点提前,一方面增大了过渡位置处焊枪立焊行程,一方面缩短了过渡位置处焊枪的圆弧行程,使过渡位置处的焊枪摆动幅度明显变小、摆动角度明显变小、摆动动作由复杂变得简单,从而便于焊枪在第一圆弧段摆动顺畅,可以更好的促进过渡位置处的焊缝融合,使熔池深度增大,从而提升圆弧接头力学性能,提高焊缝强度,使焊缝成型更好。

28、3)本发明中针对横向构件还设置有半径小于第一圆弧半径的第二圆弧,还需要标记第二圆弧拐点,以第二圆弧拐点为中心,将第二直线段分为第三段和第四段,实现焊接机器人依次对第三段和第四段的焊接。

29、4)本发明中焊接参数包括焊枪的摆动频率、焊枪的摆宽、焊枪的摆高、焊枪的摆动点和焊枪角度的确定,在立焊转仰焊的各段进行相关焊接参数的确定,以利于立焊转仰焊各段的顺利焊接,以保证各段焊接质量。

30、5)本发明中立焊转仰焊的自动焊接方法,可应用于轨道车辆边梁与横梁立焊转仰焊处的自动焊接,可在边梁与横梁安装完成后,由焊接机器人在狭小空间内对边梁和横梁进行焊接,无需人工焊接,充分释放人工劳动力,降低了劳动强度,有效减少人力和物力;解决了在狭小空间内焊接难度较大的问题,提升轨道车辆底架自动化率,减少产品焊后返修时间及工序,提高轨道车辆焊接质量。

本文地址:https://www.jishuxx.com/zhuanli/20240911/292965.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表