基于北斗定位系统的智能化缆索吊装方法与流程

- 国知局

- 2024-09-11 15:04:06

本发明涉及智慧施工,具体涉及了一种基于北斗定位系统的智能化缆索吊装方法。

背景技术:

1、缆索吊装法指的是利用悬挂的缆索运输和安装构件的施工方法。缆索吊装法适用范围广泛,拱桥主拱圈架设施工与悬索桥加劲梁吊装施工都较多使用缆索吊装法。缆索吊机是主要运用于工程领域的大跨度纵向吊运的起重设备,在沟谷的两岸设置塔架,在塔架上架设钢丝绳作为主要的承重构件,在钢丝绳上悬挂起重跑车,拉动跑车在钢丝绳上往复运动来实现两岸重物的运输。具有跨度大、效率高、结构相对简单,经济性好等优点,可用于山谷、河流等障碍物情况下起吊和运输重物。

2、目前在缆索吊装施工中,主梁起吊高度、滑移行程通常采用测定放线长度或采用角度编码器来确定,并通过人工启停卷扬机方式控制位移和速度,这种方式采用测定放线长度测吊装高度时,由于承重索在重物作用下产生弹性变形,影响测量精度,且吊点同步性低。采用角度编码器测量滑移行程时,跑车被牵引绳牵引而运行,其运行所达到的位置由牵引绞车上大摩擦轮轴上的角度编码器提供信息来显示。但跑车运行过程中牵引绳的拉力不断改变,绳的长度也因弹性变形而发生变化,以致绳绕在大摩擦轮上的位置也相应有所改变,因而跑车位置显示的精确度会比较差,影响操作者对缆吊系统作业的监控。同时目前缆索吊装采用人工操作,操作人员通过人工控制卷扬机的行程,特别是布置在两岸的两台卷扬机操作人员需要通过对讲机配合,跑车精度难以控制,定点停放精度低,同步性误差大。由于在桥梁施工时,会涉及到多个跑车同时配合进行工作,若是跑车的精度较低,同步性误差较大的话,则会直接导致施工过程中,所吊物的最终落点存在误差,导致施工出现严重失误。

技术实现思路

1、本发明所解决的技术问题在于提供一种基于北斗定位系统的智能化缆索吊装方法,能够提高在缆索吊装过程中的定位精度,避免因为定位精度导致施工误差较大。

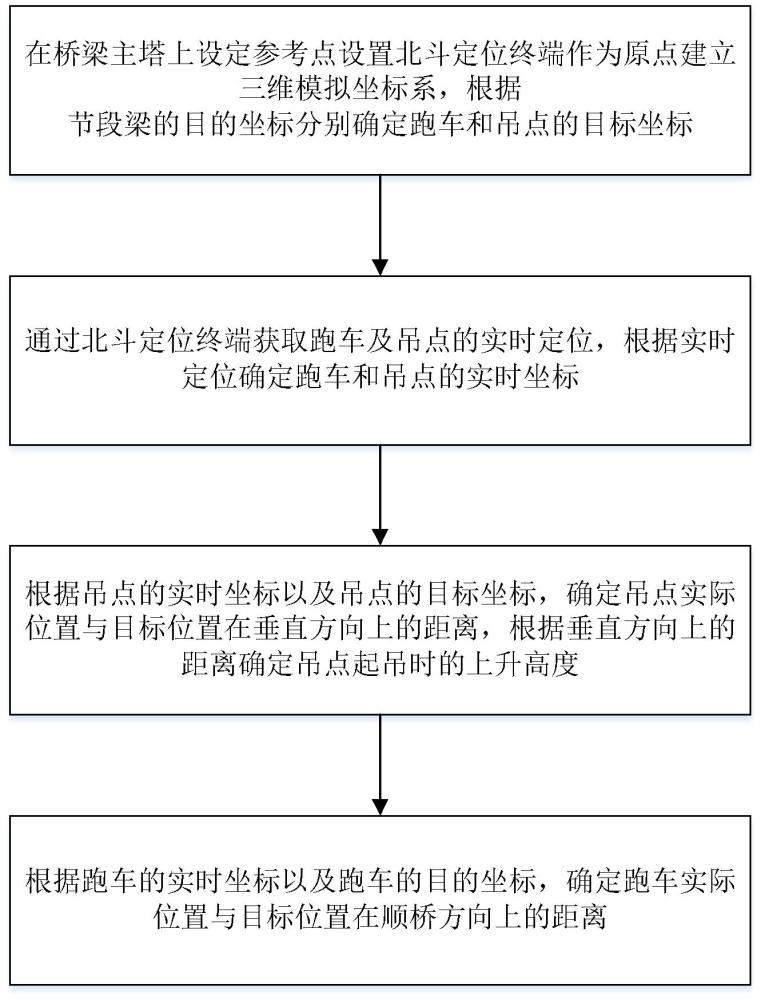

2、本发明提供的基础方案:基于北斗定位系统的智能化缆索吊装方法,包括以下步骤:

3、s100:设置北斗基站,在桥梁主塔上设定参考点设置北斗定位终端并建立三维模拟坐标系,确定参考点坐标,并根据参考点坐标计算各个节段梁定位后的目标坐标,根据节段梁的目的坐标分别确定跑车和吊点的目标坐标;

4、s200:在跑车以及吊点上设置北斗定位终端,在跑车运行时,通过北斗定位终端获取跑车及吊点的实时定位,根据实时定位确定跑车和吊点的实时坐标;

5、s300:在起吊时,根据吊点的实时坐标以及吊点的目标坐标,确定吊点实际位置与目标位置在垂直方向上的距离,根据垂直方向上的距离确定吊点起吊时的上升高度,控制起重卷扬机的运行使吊点达到上升高度;

6、s400:在运送时,根据跑车的实时坐标以及跑车的目的坐标,确定跑车实际位置与目标位置在顺桥方向上的距离,根据顺桥方向上的距离控制牵引卷扬机的运行。

7、s500:起吊时计算跑车当前获取到的实际坐标与跑车目标坐标在垂直方向差值,得到垂直距离差;

8、s510:根据垂直距离差,调整起吊时吊点的上升高度。

9、本发明的原理及优点在于:首先设置北斗基站,通过北斗基站实时为北斗定位终端提供高精度的定位服务。在桥梁主塔选择一处参考点位作为原点建立模拟三维坐标系。之后根据模拟计算,确定出各节段梁在完成安装后的位置,根据节段梁的位置确定出在完成最终定位时,跑车和吊点的所在位置,从而通过模拟三维坐标系推测出跑车和吊点在完成节段梁定位时的目标坐标。在跑车和吊点均安装北斗定位终端,测得跑车和吊点在实际运行时的位置,以参考点为参照,确定出跑车和吊点在运行时的实际坐标。在起吊时,吊点连接节段梁,通过吊点坐标上在垂直方向的位移,能够确定出起吊高度,根据吊点实际坐标和吊点的目标坐标确定出吊点在垂直方向上的距离,控制起重卷扬机的运行,使吊点实际坐标与目标坐标中垂直方向的距离逐渐接近。同理,在通过跑车进行节段梁运送时,通过跑车的实际坐标和目标坐标,确定出跑车当前位置与目标位置在沿桥方向上的距离,控制牵引卷扬机的运行,使跑车逐渐接近目标位置。

10、同时,由于缆索本身并非一条直线,存在一定曲度,因此跑车在缆索上不同位置时,跑车相较于节段梁最终定位位置的高度也将不一致,两端高中间低。缆吊过程中,为了使节段梁最终吊装至目标位置,首先是起吊时起吊一定高度,之后在跑车的牵引下沿顺桥方向运输目标位置。而由于跑车本身在缆索上运行时,跑车的高度会因为缆索的曲度产生变化,因此跑车到达目标坐标前后时,节段梁的高度会产生变化。通过计算跑车当前获取到的实际坐标与跑车目标坐标在垂直方向差值,得到垂直距离差,以此来调整起吊时吊点的上升高度,预先考虑跑车在缆索上移动产生的高度变化,使跑车最终到达目标坐标后,节段梁更加趋近于预定的定位位置,降低施工过程中的调整量。

11、相比于现有技术,提高了缆索吊装的定位精度。通过在跑车和吊点上设置北斗定位终端,建立出模拟三维坐标系,通过在三维坐标系中模拟出节段梁完成定位后跑车和吊点的目标坐标。在实际操作过程中,根据获取到的跑车和吊点的实际坐标,使跑车和吊点的实际坐标逐渐趋近于目标坐标即可。配合北斗基站提供高精度的定位服务,在达到目标坐标后只需要进行微调即可,相比于传统编码器的定位方式,利用北斗定位,是直接获取到定位位置而非间接获取,不受牵引绳因弹性形变长度变化所造成的影响,降低定位误差。

12、进一步,所述s500包括以下步骤:

13、s511:获取吊装物体信息,根据吊装物体信息调取预设好负载该吊装物体的缆索变化模型,所述缆索变化模型用于反映起吊吊装物体后,跑车在缆索上各个位置时,对缆索产生的形变影响;

14、s512:调取预设好的空载下的缆索变化模型;

15、s513:根据空载下的缆索变化模型以及吊装该物体的缆索变化模型,计算跑车当前获取到的实际坐标与目标坐标垂直方向上的垂直距离差。

16、在跑车具有负载时,负载物体重量较大时,会对缆索产生一定形变影响。缆索在不同位置处,以及所吊装的物体重量不同,缆索产生的形变都会有所差别。通过预先负载各类物体,在缆索全段上进行移动,并记录下跑车负载物体时在缆索上各个位置的缆索形变情况,以此进行建模,最终得到负载各个类型物体的缆索变化模型。施工时,获取到物体信息,再调取出对应物体的缆索变化模型,确定到当前实际坐标与垂直方向上的垂直距离差。

17、进一步,所述跑车有多组,每组跑车对应一组吊点,所述s300包括以下步骤:

18、s310:根据各组吊点的实际坐标变化,确定各组吊点的高度位移量以及提升速度;

19、s311:识别各组吊点的之间的高度位移量差,实时判断高度位移量差是否在允许范围内,当高度位移量差在预设的允许范围内时,执行s312,否则执行s313;

20、s312:保持各吊点的起重卷扬机的当前运行状态继续运行;

21、s313:降低高度位移量较大的吊点对应的起重卷扬机的运行速度,直到各吊点的高度位移量一致后恢复原运行速度。

22、在节段梁缆吊过程中,由于节段梁具有一定长度,通常是多组跑车共同配合运作,因此需要保证提升以及运送过程的同步。在起吊过程中,通过吊点的实际坐标的变化,可以确定出各组吊点的位移量以及吊点的提升速度。根据各组吊点的位移量计算得到吊点的高度位移差。判断出各组吊点的高度位移差是否在预设的允许范围内,若是各组吊点之间的高度位移量差较大,节段梁会产生倾斜,为了保证节段梁平稳的起吊,当各组吊点之间的高度位移量差较大时,便控制其中高度位移量较大的吊点的起重卷扬机降低运行速度,并通过实时获取到的高度位移量一致后,再恢复。利用北斗定位的方式,在施工过程中,能够精确获取到跑车吊点的位置变化,进而能够根据其具体位置识别同步性问题,保证吊装过程中起吊和运送的同步性。

23、进一步,还包括以下步骤:

24、s330:当各吊点由于高度位移量差不在允许范围内时,记录各吊点当前的高度位移量,标记为分析位移量;

25、s331:当识别到高度位移量差不在允许范围而调整起重卷扬机的运行速度后,获取从调整起重卷扬机运行速度到吊点高度位移量恢复一致的恢复时间;

26、s332:将各吊点的分析位移量、高度位移量差以及恢复时间打包生成分析数据包上传至服务器,一个分析数据包对应一次吊装;

27、s333:根据各个分析数据包中的各次吊装中,各吊点的分析位移量、高度位移量差以及恢复时间对起重卷扬机进行故障识别。

28、在施工过程中,除了卷扬机参数设定外,还有可能是因为卷扬机本身出现故障,从而导致起吊无法同步,导致高度位移量差较大。例如钢丝绳受损、齿轮磨损、制动器失效,导致卷扬机起重量下降。卷扬机钢丝绳绷紧过度、限制开关失效灯原因导致起吊高度不够。电机速度不够、钢丝绳绷紧过度灯原因导致起吊速度过慢等。当每次由于高度位移量差因为不在允许范围内而调整起重卷扬机的运行速度后,记录下当前相关的运行数据。包括有当前各个吊点的高度位移量,作为分析位移量,吊点高度恢复至同步的恢复时间,以及各个吊点的高度位移量差。并打包上传进行存储,此后根据各个分析数据包中的数据判断是由于起重卷扬机运行参数设定原因导致出现吊点不同步的情况还是由于起重卷扬机发生故障导致吊点不同步的情况。

29、进一步,所述s333包括以下步骤:

30、s3331:根据各分析数据包中的恢复时间,识别各个数据包之间,恢复时间以及各个吊点的分析位移量相近的分析数据宝,为第一数据包,其余的为第二数据包;

31、s3332:当第二分析数据包数量在总数据包数量中的占比高于预设的占比阈值时,判断起重卷扬机存在故障,否则不存在故障。

32、当由于高度位移量差导致对起重卷扬机运行速度进行调整,对吊点进行同步,若是由于起始时卷扬机参数设定错误,由于参数是认为设定,设定的具体参数会存在一定差异,因此最终的分析位移量和恢复时间会存在一定差异。而若是由起重卷扬机本身故障引起,设定正确的运行参数,因为故障本身导致的吊点不同步的情况下,由于故障本身固定,有故障本身引起的分析位移量以及恢复时间之间将趋于相近,因此,当第一数据包数量较多时,则判断起重卷扬机存在故障。

33、进一步,所述s300还包括以下步骤:

34、s320:识别各组吊点的提升速度是否一致,当不一致时,获取高度位移量差是否在允许范围内;

35、s321:当高度位移量差不在运行范围内时,通过控制起重卷扬机,使控制提升速度快的吊点的提升速度,趋近于提升速度慢的吊点的提升速度,否则控制提升速度慢的吊点的提升速度,趋近于提升速度快的吊点的提升速度。

36、识别在起吊过程中,各组吊点的提升速度是否一致,当起吊速度不一致时,则也会造成提升时节段梁产生倾斜。因此在起吊过程中,当吊点的速度不一致时,需要控制起重卷扬机,使吊点的提升速度保持一致。当各组吊点在高度位移差在允许的误差范围内时,证明各组吊点的提升速度差距较小,因此控制当前提升较慢的吊点的提高提升速度,逐渐趋近于提升较快的吊点的提升速度即可,保证高度位移量差在允许范围内即可。而当吊点的高度位移量差不在允许范围内时,各组吊点的提升速度差距较大,此时需要降低提升较快的吊点的提升速度,才能保证吊点的高度位移量差保持在运行范围内,因此此时是提升较快的吊点的提升速度趋近于提升较慢的吊点的提升速度。

37、进一步,所述s400包括以下步骤:

38、s410:根据各组跑车的实时坐标变化,确定各组跑车运行时的移动速度;

39、s411:计算各组跑车的移动速度差,当各组跑车之间的移动速度差超过预设的允许范围时,控制牵引卷扬机使移动速度较低的跑车提高移动速度,以及使移动速度较快的跑车降低移动速度,直至各组跑车之间的移动速度保持一致。

40、在跑车移动时,通过跑车的实时坐标变化,确定出各组跑车之间的移动速度,并识别各组跑车之间的移动速度差值是否较大,当跑车的移动速度差值较大时,控制移动速度较快的跑车降低移动速度,以及控制移动速度较慢的跑车提高移动速度,使各组跑车之间的移动速度保持一致,提高同步性。

41、进一步,所述s400还包括以下步骤:

42、s420:根据确定跑车实际位置与目标位置在顺桥方向上的距离,调整跑车的移动速度,实际位置与目标位置在顺桥方向上的距离越小,跑车的移动速度越小。

本文地址:https://www.jishuxx.com/zhuanli/20240911/293070.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表