一种车位锁的制作方法

- 国知局

- 2024-09-11 14:54:08

本发明涉及车位锁,尤其涉及一种车位锁。

背景技术:

1、一些停车场所尤其是路边停车位为了加强管理,通常在停车位上安装车位锁。常见的车位锁为无人管理、自动控制模式,在无汽车停靠时,车位锁为关闭状态,不影响行人正常通行。当汽车驶入车位,车位锁自动识别并升锁限制汽车的移动,需要车主扫码付款后,车位锁关闭,汽车方可离开。

2、目前为了保证对车位锁翻板的转动翻起,以实现升锁的效果,多采用蜗轮蜗杆实现传动的车位锁机芯来驱动翻板的转动,但是蜗轮蜗杆体积较大,从而导致机箱体积较大,从而导致影响用户停车,以及开车门出现剐蹭和挡脚的问题。

3、为了解决上述问题,中国专利cn112796253b公开了一种新型平板车位锁,其采用丝杆和螺母配合,螺母带动摇臂摆动,再通过摇臂带动挡板的转动,以实现替代蜗轮蜗杆的机芯,缩小车位锁机芯体积的效果。但是,其摇臂与挡板连接的轴与挡板转动的轴位于同一直线上,如此需要为摇臂提供较大的力来驱动,进而则需要更大扭矩的驱动器驱动挡板转动,或采用更多级的减速器来提高最终的输出扭矩,因此需要更强性能或者形同条件下更大体积的驱动器,亦或者采用更多级,即更大体积的减速器,使得其公开的一种新型平板车位锁所用的机芯仍然存在体积较大的问题。

技术实现思路

1、为了克服上述现有技术所述的至少一个缺陷,本发明的目的是提供一种车位锁,其能够输出较大的力矩,且具有较小的体积。

2、本发明为解决其问题所采用的技术方案是:

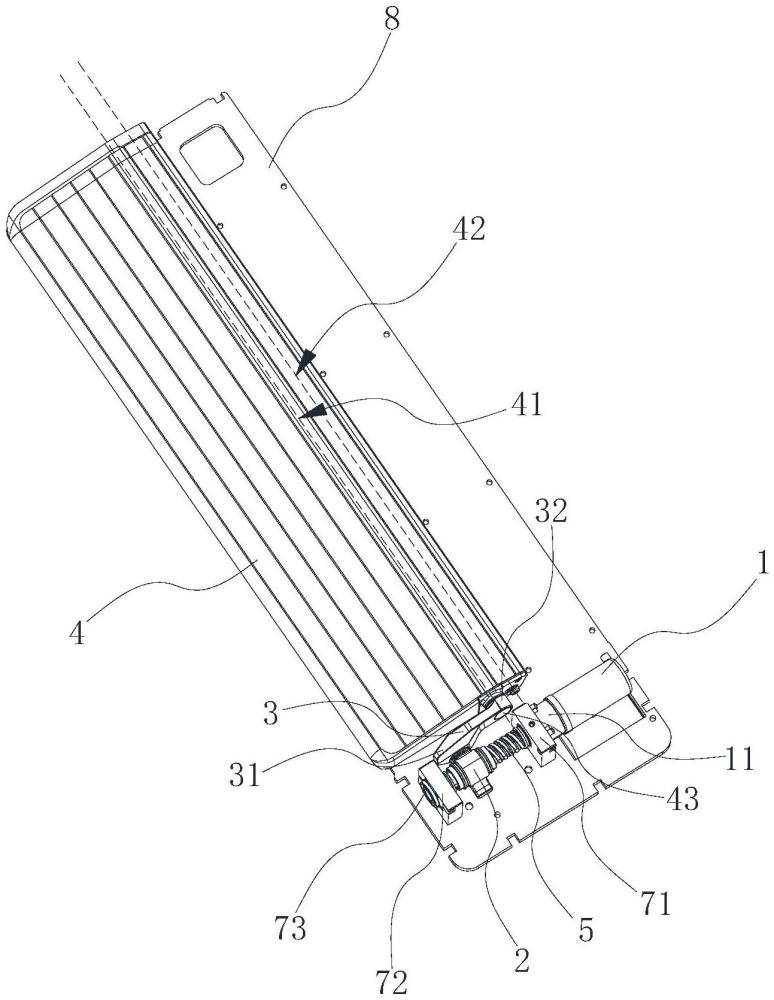

3、一种车位锁,包括:

4、驱动组件,所述驱动组件包括驱动器与驱动块,所述驱动器与所述驱动块传动连接;

5、翻板,所述翻板具有相互平行的驱动轴线与转动轴线,所述翻板的长度方向沿所述转动轴线延伸,所述翻板的宽度值设为a,所述驱动轴线与所述转动轴线之间的距离不大于a/2;

6、连臂,所述驱动器依次通过所述驱动块和所述连臂来驱动所述翻板转动,所述连臂具有输入端与输出端,所述连臂的输入端与所述驱动块转动连接,所述连臂的输出端与所述翻板转动连接;

7、当所述驱动器驱动所述驱动块移动时,所述驱动块带动所述连臂的输入端移动,同时所述连臂的输入端相对于所述驱动块转动,以使所述连臂的输出端在所述驱动轴线处带动所述翻板绕所述转动轴线转动。

8、通过采用上述方案,由于翻板的驱动轴线和转动轴线不在同一条直线上,在连臂的输出端在驱动轴线处驱动翻板绕转动轴线转动时,连臂的输出端与转动轴线之间将形成力臂,相较于现有技术中翻板的动力输入轴因与转动轴同轴设计而无任何力臂的情况下,本技术的连臂的输出端在输出同样力矩的情况下,所需要施加的力就小很多,这使得本技术的驱动器可以采用小功率驱动器即可输出相对较大的力矩。另外,由于驱动轴线与转动轴线之间的距离不大于a/2,且连臂的输出端向上位移的距离为驱动轴线上移的距离,使得连臂的输出端上移距离不会超过翻板的a/2,也即连臂向上位移的距离较小,确保车位锁关于传动部分的小体积化。

9、驱动器通过驱动块驱动连臂的输入端直线往复运动,以使所述连臂的输出端在驱动轴线处倾斜向上推动或倾斜向下拉动所述翻板绕所述转动轴线转动,保证连臂的输入端的运动轨迹固定且线路较短,能够减小输入端所占用空间,连臂的输出端受到连臂的输入端作用驱动轴线处倾斜向上推动或倾斜向下拉动翻板绕转动轴线转动。

10、另外,采用驱动器配合驱动块的驱动组件,驱动器驱动驱动块往复运动,从而实现带动连臂的输入端往复运动。

11、进一步地,在所述翻板的宽度方向上,所述转动轴线位于所述翻板的一侧,所述驱动轴线位于所述翻板的中部与所述转动轴线之间。

12、通过采用上述方案,使连臂的输出端能够使用较小的力,且在较短的运动距离中,完成翻板的翻起。

13、进一步地,所述连臂倾斜设置,所述连臂的输出端高于所述连臂的输入端。

14、通过采用上述方案,在驱动块带动连臂运动的过程中,对连臂的运动轨迹提供一定的引导作用,从而使得连臂的运动更加平顺有力。

15、进一步地,所述驱动轴线所在平面的高度高于所述转动轴线所在平面的高度。

16、通过采用上述方案,在连臂推动翻板翻起时,对连臂提供的动力起到一定的引导作用,进一步降低连臂推动翻板所需要的动力。

17、进一步地,所述连臂的输入端的直线移动方向垂直于所述翻板的长度方向,且平行于所述翻板的安装载体平面。

18、通过采用上述方案,使得连臂与翻板之间的间距更小,使得车位锁的连臂和驱动组件以及翻板之间的结构更加紧凑,从而实现缩小车位锁的目的。

19、进一步地,在所述翻板的长度方向上,所述连臂和所述驱动组件都位于所述翻板的同一端部,且所述连臂位于所述翻板与所述驱动组件之间。

20、通过采用上述方案,驱动组件(即驱动器和驱动块)与连臂均设于翻板长度方向上的同一侧,而不是设置于翻板内或翻板底部,从而降低了车位锁总体的厚度。

21、进一步地,所述驱动器传动连接有丝杆,所述驱动块为螺母,所述驱动块与所述丝杆螺纹连接,所述驱动器驱动所述丝杆转动,以带动所述驱动块沿所述丝杆的轴向往复移动。

22、通过采用上述方案,采用体积更小的丝杆和驱动块配合,保证缩小驱动组件体积的同时,提供稳定的动力输出。

23、进一步地,还包括驱动安装支架,所述驱动器传动连接有丝杆,所述驱动块与所述丝杆螺纹连接,所述驱动安装支架包括第一支架板与第二支架板,所述驱动器的转轴穿过所述第一支架板设置,所述丝杆一端与所述驱动器传动连接,穿过所述第一支架板的转轴,另一端装配于所述第二支架板。

24、通过采用上述方案,驱动安装支架方便对驱动器和驱动块的安装,驱动器与第二支架板对丝杆的两端进行支撑与限位,提高丝杆传动过程中的稳定性,以及抗冲击能力。

25、进一步地,所述驱动器包括电机与减速器,所述电机通过所述减速器与所述丝杆传动连接,所述电机、所述减速器与所述丝杆同轴设置。

26、通过采用上述方案,电机、减速器与丝杆同轴设置,方便以上三者与其他构件的集成。

27、进一步地,所述驱动块的运动方向与所述翻板的宽度方向一致。

28、通过采用上述方案,驱动块的运动方向与翻板的长度方向垂直设置,相当于驱动组件和连臂位于翻板长度方向的延伸上,使得车位锁的结构更加紧凑,降低车位锁的占地面积。

29、进一步地,所述翻板在所述驱动轴线上朝向所述连臂的一端设有第一转动连接件,所述输出端设有第二转动连接件,所述第一转动连接件与所述第二转动连接件转动连接;所述第一转动连接件与所述第二转动连接件,其中一个为轴孔,另一个为转轴。

30、通过采用上述方案,第一转动连接件可以为轴孔和转轴中的一个,第二转动连接件为轴孔或转轴中的另一个,将转轴插入轴孔即可实现驱动块与输入端的转动连接,方便安装,且结构简单,易于生产、组装和维修。

31、进一步地,所述第一转动连接件为固定安装于所述翻板的转轴,所述第二转动连接件为轴孔,所述转轴伸出所述翻板的一端插入所述轴孔并与其实现转动连接。

32、进一步地,所述转轴设有限位凸台,所述轴孔内设有限位台阶,所述转轴插入所述轴孔时,所述限位凸台与所述限位台阶配合。

33、通过采用上述方案,限位凸台和限位台阶配合,防止第一转动连接件和第二转动连接件脱离连接。

34、进一步地,所述驱动块设有第三转动连接件,所述输入端设有与所述第三转动连接件转动配合连接的第四转动连接件。

35、进一步地,所述第三转动连接件与所述第四转动连接件其中一个为轴孔,另一个为转轴。

36、通过采用上述方案,第三转动连接件可以为轴孔和转轴中的一个,第四转动连接件为轴孔或转轴中的另一个,将转轴插入轴孔即可实现驱动块与输入端的转动连接,方便安装,且结构简单,易于生产、组装和维修。

37、进一步地,所述连臂从所述输入端延伸到所述输出端的长度方向平行于所述驱动块的运动方向。

38、通过采用上述方案,连臂平行于驱动块的运动方向设置,可以保证驱动块与翻板之间通过连臂传动的结构更加紧凑。

39、进一步地,还包括导向组件,所述导向组件的导向方向平行于所述驱动块的运动方向,所述驱动块沿所述导向方向移动。

40、通过采用上述方案,导向组件对驱动块的运动进行限制,防止驱动块出现非运动方向上的偏移。

41、进一步地,所述导向组件包括滑动配合的第一导向件和第二导向件,所述第一导向件设于所述驱动块与所述翻板之间,所述第二导向件设置于所述驱动块朝向所述第一导向件的一侧,所述驱动块上设置的所述第二导向件沿所述第一导向件滑动。

42、通过采用上述方案,第一导向件与第二导向件配合限制驱动块的运动方向,防止驱动块出现非运动方向上的偏移。

43、进一步地,所述驱动块设有第三转动连接件,第三转动连接件与所述连臂的所述输入端转动连接;所述第二导向件设于所述第三转动连接件上。

44、通过采用上述方案,相较于第二导向件与第三转动连接件分体式设计,第二导向件设于第三转动连接件上,方便驱动块的生产,另外,还能够缩小驱动组件的体积。

45、进一步地,所述第一导向件设有第一滑槽,所述第二导向件设有第一滑块,所述第一滑块沿所述第一滑槽滑动设置。

46、进一步地,所述导向组件包括滑动配合的第三导向件和第四导向件,所述第四导向件设于所述驱动块背向所述连臂的所述输入端的一侧,所述驱动块位于所述第一导向件和所述第三导向件之间,所述驱动块随着所述第三导向件沿所述翻板的宽度方向移动。

47、通过采用上述方案,在设置第一导向件和第二导向件的基础上,设置第三导向件和第四导向件,能够很好的限制驱动块的运动轨迹,防止出现驱动块发生非运动方向上的偏移。

48、进一步地,所述第三导向件设有第二滑槽,所述第四导向件设有第二滑块,所述第二滑块沿所述第二滑槽滑动设置。

49、进一步地,所述翻板在所述第一转动连接件处设有加固件。

50、通过采用上述方案,加固件能够加强翻板与第一转动连接件处的强度,防止翻板设置第一转动连接件处出现变形或开裂,提高翻板与第一转动连接件连接处的强度,从而提高翻板的承载力和稳定性。

51、进一步地,所述第一转动连接件为转轴,所述加固件设有供所述转轴的一端穿过的避让孔,所述转轴的一端穿过所述避让孔装配于所述翻板上;所述第二转动连接件为轴孔,所述转轴的另一端与所述轴孔转动连接。

52、通过采用上述方案,转轴穿过加固件的避让孔设置,转轴受力后会主要作用于加固件,通过加固件再传递至翻板,从而提高翻板的承载力和稳定性。

53、进一步地,所述加固件设有第一加固板,所述翻板设有用于供所述第一加固板插接的插接口,所述插接口的内壁与所述第一加固板的外表面贴合。

54、通过采用上述方案,插接口与第一加固板配合,方便加固件的安装。

55、进一步地,所述加固件设有第二加固板,所述第二加固板位于所述翻板的底面并与其固定连接。

56、通过采用上述方案,第二加固板对翻板的底面连接,能够进一步提高应对翻板正面抗冲击的性能。

57、进一步地,还包括机箱壳体,所述驱动器、所述驱动块和所述输入端均设于所述机箱壳体内部,所述机箱壳体设有避让通道,所述输出端穿出所述机箱壳体与所述翻板转动连接,以驱动所述翻板绕所述转动轴线转动。

58、通过采用上述方案,设置机箱壳体对驱动组件(即驱动器和驱动块)起到一定的防护作用。避让通道为连臂提供向上运动的空间,从而可以采用较低高度的机箱壳体,也能够对机箱壳体内设置的驱动组件和连臂进行装配。

59、进一步地,所述避让通道的开口从所述机箱壳体的侧面延伸至所述机箱壳体的顶面。

60、通过采用上述方案,避让通道延伸至机箱壳体顶部,避让通道为连臂提供向上运动的空间,从而可以采用较低高度的机箱壳体,也能够对机箱壳体内设置的连臂提供充足的运动空间。

61、进一步地,所述翻板为倒v形坡面板,在所述翻板宽度方向设有坡面高点,在所述翻板的宽度方向上,所述翻板以所述坡面搞点为中心向所述翻板两侧呈下坡过渡,构成倒v形坡面结构,所述驱动轴线位于靠近所述坡面结构的坡顶位置,所述转动轴线位于所述坡面结构的坡底位置。

62、通过采用上述方案,驱动轴线高于转动轴线设置,在连臂推动翻板翻起时,对连臂提供的动力起到一定的引导作用,进一步降低连臂推动翻板所需要的动力。

63、进一步地,所述翻板沿所述转动轴线设有铰接件,以使所述翻板铰接安装于外部的安装载体上。

64、通过采用上述方案,铰接件方便翻板与其安装载体的铰接,其中安装载体可以为地面,也可以为车位锁的固定板。

65、综上所述,本发明提供的一种车位锁具有如下技术效果:

66、1.由于翻板的驱动轴线和转动轴线相互平行设置,当连臂的输出端在驱动轴线处驱动翻板绕转动轴线转动时,会形成力臂。这个力臂的存在使得在输出同样力矩的情况下,所需要施加的力会小很多。

67、2.由于力矩的放大效果,驱动器可以采用小功率的驱动器。即在实现相同功能的情况下,驱动器的能耗更低,更加节能,也降低了成本,更重要的是,缩小的驱动器的体积,从而缩小车位锁的体积。

68、3.驱动轴线与转动轴线之间的距离不大于a/2,并且连臂的输出端向上位移的距离与驱动轴线上移的距离相同,确保了连臂向上位移的距离较小,从而有助于实现车位锁的小体积化。在有限的空间内,更紧凑的结构设计意味着更高的空间利用率,使得整个系统更加紧凑、高效。

本文地址:https://www.jishuxx.com/zhuanli/20240911/292507.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。