一种通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法与流程

- 国知局

- 2024-09-14 14:30:54

本发明涉及钢铁冶炼,尤其涉及一种通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法。

背景技术:

1、因氩气是惰性气体,不溶于钢水,也不与任何元素发生反应,故一般钢厂都用氩气进行钢水搅拌。原来生产含钒螺纹钢在钢水罐吹氩气进行钢水搅拌,以达到均匀成分和温度的目的,但氩气不能提高钢强度和降低合金成本。因此有必要寻求一种既能降低氩气使用成本,又能提高钢材强度的新工艺。

技术实现思路

1、为了克服现有技术存在的不足,本发明的目的是提供一种通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法。

2、氩气不能提高钢强度,氮气则不同,本发明提供的方法采用氮气进行钢水搅拌,它能与钒结合生成氮化钒,提高钒的析出强化作用,含钒螺纹钢在钢水罐吹氩气可提高钢材力学性能,降低合金成本效果。

3、本发明的目的至少通过如下技术方案之一实现。

4、本发明提供的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,包括如下步骤:

5、将铁水和废钢加入转炉中,进行冶炼处理,然后出钢,在出钢的过程中吹氮气,在出钢的过程中加入钒氮合金,得到钢水;在吹氮气的同时将所述钢水转移至精炼站内进行精炼处理,将精炼后的钢水注入连铸机的中包内,浇铸在结晶器中,铸坯,得到方坯,轧制后得到所述含钒螺纹钢。

6、进一步地,所述铁水,按照质量百分比计,包括:碳≥0.38%、硅≤0.80%、锰≤0.50%、磷≤0.20%、硫≤0.050%,余者为fe;所述铁水的用量为100-105吨/炉;所述废钢的用量为20-25吨/炉。

7、进一步地,所述冶炼处理的终点温度为1635-1650℃,冶炼处理的钢水终点碳控制在0.04-0.12%。

8、进一步地,所述吹氮气的压力为0.2-0.8mpa。

9、进一步地,所述在出钢的过程中吹氮气,同时在出钢的过程中加入钒氮合金,包括:在开始出钢的时候就开始往钢水罐内吹氮气,然后在出钢进行了2.5-3.5分钟的时候加入钒氮合金;所述出钢时间为3-6分钟,在整个出钢过程中持续吹氮气。

10、优选地,所述往钢水罐内吹氮气的氮气压力为0.2-0.8mpa。

11、进一步地,所述钒氮合金,按照质量百分比计,包括:钒77-81%,氮14-18%。

12、进一步地,所述钒氮合金的用量为0.35-0.38kg/吨钢。

13、进一步地,所述精炼处理的时间为5-15分钟;在所述精炼处理的过程中吹氮5-15分钟,所述吹氮的压力为0.2-0.8mpa。

14、进一步地,所述轧制的过程中,均热段温度为1050-1110℃,开轧温度1020-1050℃,冷床温度为880℃-980℃。

15、现有技术用钒氮合金生产螺纹钢,在钢水中的氮收得率约为50%,即使加上钢水原始氮含量36ppm,含钒钢水氮含量仍远远不足,无法发挥钒元素的最大析出强化作用,实在是对钒元素的一种浪费。为了提高钢中氮含量,若使用其它含氮合金,会出现成本较高的问题。本发明提供的方法利用转炉钢厂充裕且廉价的氮气作为合金化原料,直接在钢水罐底吹氮气进行合金化,可以较好的实现钢水增氮,降低钒微合金化的生产成本。

16、该方法在制备含钒螺纹钢的过程中加入钒氮合金和在钢水罐吹入氮气增氮后,原来处于固溶状态的钒大量转变成析出状态的钒,使v(c、n)析出相的数量显著增加,从而充分发挥了钒的沉淀析出强化作用。该方法在制备含钒螺纹钢的过程中增氮后促进了v(c、n)在奥氏体向铁素体转变期间在相界面的析出,有效阻止了铁素体晶粒长大,起到了细化铁素体晶粒的作用。

17、与现有技术相比,本发明具有如下优点和有益效果:

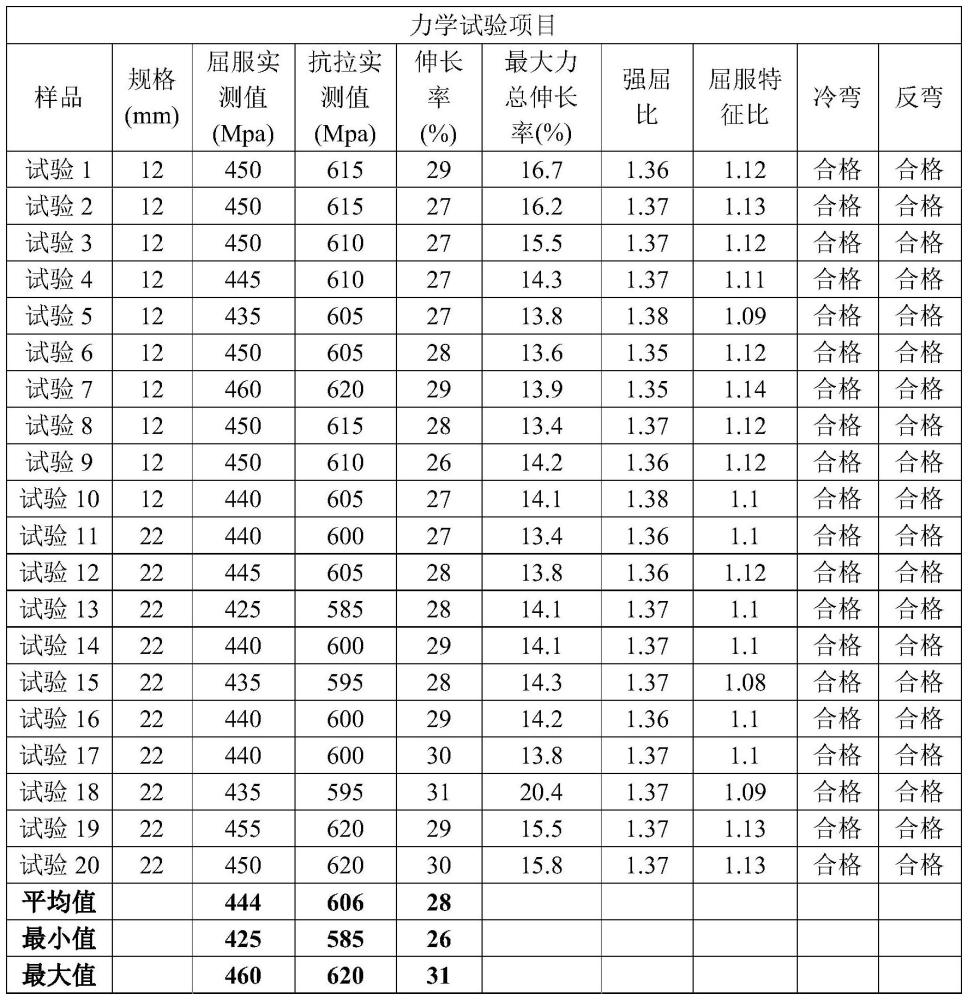

18、(1)本发明提供的方法,通过测算钒氮合金增氮量及不足部分,然后用氮气在钢水罐进行吹氮补偿的操作,控制吹氮时间和压力,稳定钢水增氮,通过调整含钒螺纹钢钒含量、氮含量控制,实现对钒氮比的控制,结合成分优化的工作,降低合金成本,最终得到含钒螺纹钢。该含钒螺纹钢的工艺在吹氮气后,使钢水增氮、最终得到的钢材力学性能获得提高。

19、(2)本发明提供的方法,通过调整钒氮合金增氮量、钢水罐吹氮气增氮量,满足钒氮比要求,达到钢水增氮作用,从而提高钒的析出强化作用,实现提高最终钢材力学性能的效果;钢水罐吹氮气后,未出现氮过剩而影响铸坯质量问题;而且该工艺在钢水罐吹氮可提高强度,降低钢种成分,降低含钒螺纹钢的生产成本。

技术特征:1.一种通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述铁水,按照质量百分比计,包括:碳≥0.38%、硅≤0.80%、锰≤0.50%、磷≤0.20%、硫≤0.050%,余者为fe;所述铁水的用量为100-105吨/炉;所述废钢的用量为20-25吨/炉。

3.根据权利要求1所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述冶炼处理的终点温度为1635-1650℃,冶炼处理的钢水终点碳控制在0.04-0.12%。

4.根据权利要求1所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述吹氮气的压力为0.2-0.8mpa。

5.根据权利要求1所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述在出钢的过程中吹氮气,同时在出钢的过程中加入钒氮合金,包括:在开始出钢的时候往钢水罐内开始吹氮气,然后在出钢进行了2.5-3.5分钟的时候加入钒氮合金;所述出钢时间为3-6分钟,所述吹氮气的操作持续整个出钢过程。

6.根据权利要求5所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述往钢水罐内吹氮气的氮气压力为0.2-0.8mpa。

7.根据权利要求1所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述钒氮合金,按照质量百分比计,包括:钒77-81%,氮14-18%。

8.根据权利要求1所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述钒氮合金的用量为0.35-0.38kg/吨钢。

9.根据权利要求1所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述精炼处理的时间为5-15分钟;在所述精炼处理的过程中吹氮5-15分钟。

10.根据权利要求1所述的通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法,其特征在于,所述轧制的过程中,均热段温度为1050-1110℃,开轧温度1020-1050℃,冷床温度为880℃-980℃。

技术总结本发明涉及钢铁冶炼技术领域,尤其涉及一种通过在钢水罐吹氮气降低成本的含钒螺纹钢制备方法。该方法包括:将铁水和废钢加入转炉中,进行冶炼处理,出钢,在出钢的过程中吹氮气,在出钢的过程中加入钒氮合金,得到钢水;在吹氮气的同时将所述钢水转移至精炼站内进行精炼处理,将精炼后的钢水注入连铸机的中包内,浇铸在结晶器中,铸坯,得到方坯,轧制后得到所述含钒螺纹钢。本发明提供的方法中,氮气在高温钢水下,氮元素可与钒元素结合生成氮化钒,提高钒的析出强化,根据钒氮合金增氮量及钢水罐吹氮气增氮量,可满足钒氮比要求,达到钢水增氮作用,以提高钒的析出强化作用,实现提高钢材力学性能的效果。技术研发人员:严明,傅余东,龙海山,刘学佳受保护的技术使用者:阳春新钢铁有限责任公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294498.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表