一种膜分离与精馏混合工艺制备电子级丙烯的装置及方法

- 国知局

- 2024-09-14 14:31:48

本发明涉及丙烯制备工艺,尤其涉及一种膜分离与精馏混合工艺制备电子级丙烯的装置及方法。

背景技术:

1、随着半导体技术快速更迭,要求更大的晶圆尺寸,更细微化的制造工程技术,对电子级丙烯的需求越来越大,纯度要求也越来越高。在传统工业上,提纯丙烯的方法通常为精馏法,但由于丙烯和丙烷的沸点极为相似,因此两者的分离被认为是生产中最耗能的过程之一。如此大的能源消耗增加了二氧化碳的排放,且实际操作压力高,产品质量不稳定,必须寻求其他节能分离工艺以实现丙烯和丙烷的有效分离,进而生产出质量合格的电子级丙烯产品。

2、膜分离是近年来备受关注的一种节能分离工艺。采用膜分离方法的气体提纯利用进料侧和渗透侧之间的分压差,不需要进行类似精馏的蒸发和冷凝操作,因此,使得精馏的过程能耗相对较低。

3、现有技术中利用膜分离技术制备丙烯存在制得的丙烯纯度低的问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种膜分离与精馏混合工艺制备电子级丙烯的装置及方法。利用本发明的装置能够提高膜分离制备电子级丙烯的纯度。

2、为了实现上述发明目的,本发明提供以下技术方案:

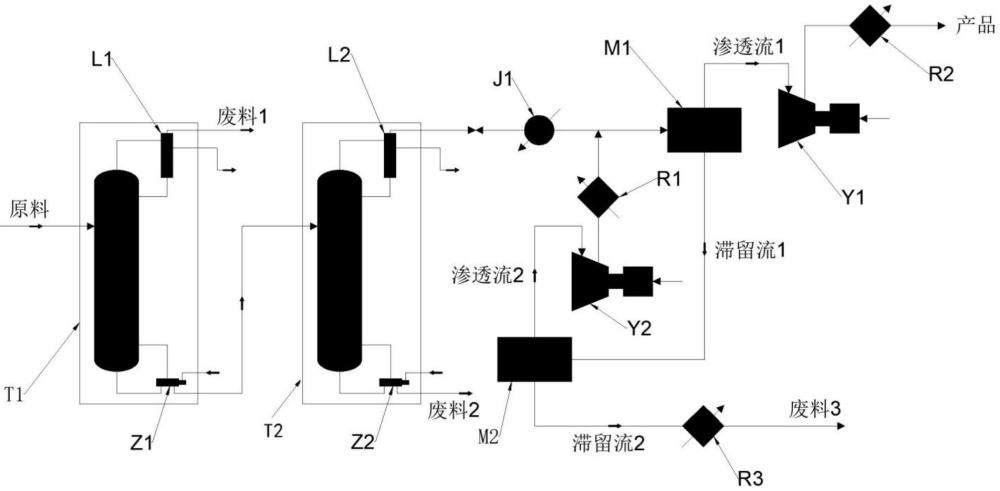

3、本发明提供了一种膜分离与精馏混合工艺制备电子级丙烯的装置,包括:

4、第一级精馏塔;

5、第二级精馏塔,所述第一级精馏塔的塔底出口与第二级精馏塔的入口连通;

6、第一级膜分离装置,所述第二级精馏塔的塔顶出口与第一级膜分离装置连通,所述第一级膜分离装置包括第一渗透流出口和第一滞留流出口;

7、第二级膜分离装置,所述第二级膜分离装置包括第二渗透流出口和第二滞留流出口,所述第一滞留流出口与所述第二级膜分离装置的入口连通,所述第二渗透流出口与第一级膜分离装置的入口连通。

8、优选地,所述第一级精馏塔的塔底设有第一再沸器,所述第一级精馏塔的塔顶设有第一冷凝器;所述第二级精馏塔的塔底设有第二再沸器,所述第二级精馏塔的塔顶设有第二冷凝器。

9、优选地,所述第一级精馏塔的理论塔板数为15~30块,塔顶压力为0.6~1mpa,塔顶温度为-8~12℃,回流比为20~50。

10、优选地,所述第二级精馏塔的理论塔板数为10~25块,塔顶压力为0.2~0.45mpa,塔顶温度为-12~-5℃,回流比为2~3。

11、优选地,所述第一级膜分离装置和第二级膜分离装置的进料侧压力独立地为1.2~1.35mpa,所述第一级膜分离装置的渗透测压力为0.4mpa,所述第二级膜分离装置的渗透侧压力为0.3mpa,所述第二级膜分离装置的分离压力差高于第一级膜分离装置的分离压力差。

12、优选地,所述第一级膜分离装置和第二级膜分离装置的膜材料为混合基质膜,所述混合基质膜由聚合物基质和沸石咪唑酯骨架-8(zif-8)结合形成。

13、优选地,所述聚合物基质为聚酰亚胺或聚醚酰亚胺。

14、优选地,所述聚合物基质和沸石咪唑酯骨架-8的质量比为2:1。

15、本发明还提供了一种膜分离与精馏混合工艺制备电子级丙烯的方法,利用上述技术方案所述的装置,包括以下步骤:

16、将工业级丙烯原料依次在第一级精馏塔和第二级精馏塔中进行精馏,在所述第二级精馏塔的塔顶得到丙烯/丙烷混合物;

17、将所述丙烯/丙烷混合物通过第一级膜分离装置进行第一分离,得到渗透流1组分和滞留流1组分,所述渗透流1组分产出电子级丙烯产品;

18、将所述滞留流1组分通过第二级膜分离装置进行第二分离,得到渗透流2组分和滞留流2组分,所述渗透流2组分循环回收至所述第一级膜分离装置,所述滞留流2组分为废料,进行排放。

19、优选地,所述工业级丙烯原料中丙烯的含量为99.5wt%。

20、本发明提供了一种膜分离与精馏混合工艺制备电子级丙烯的装置,包括:第一级精馏塔;第二级精馏塔,所述第一级精馏塔的塔底出口与第二级精馏塔的入口连通;第一级膜分离装置,所述第二级精馏塔的塔顶出口与第一级膜分离装置连通,所述第一级膜分离装置包括第一渗透流出口和第一滞留流出口;第二级膜分离装置,所述第二级膜分离装置包括第二渗透流出口和第二滞留流出口,所述第一滞留流出口与所述第二级膜分离装置的入口连通,所述第二渗透流出口与第一级膜分离装置的入口连通。

21、与现有技术相比,本发明的有益效果如下:

22、本发明中,工业级丙烯原料经过两级精馏塔的除杂后,进入两级膜分离单元,可以以最小的耗能将与丙烯相对挥发性低的丙烷杂质分离出来,整体工艺能耗只有传统工艺的70%,大大地降低了成本,并且可以防止操作压力过高而造成危险。而传统工艺的产品中丙烷杂质含量高,产品的稳定性差;

23、本发明中,整体工艺路线安全可靠,产品质量可控,易于大规模工业化生产,且膜分离装置与传统精馏装置降低了能源需求,减少了占地面积,简化了操作和故障排除,同时短暂的施工安装时间也是其一大优势。此外,膜分离装置另一个作用是可针对不同气体的提纯要求灵活填充不同种类的膜材料;

24、本发明中,经过第一级膜分离装置得到的滞留流1组分(大部分丙烷、少量丙烯)会被回收至第二级膜分离装置进行再次分离,而第二级膜分离装置得到的渗透流2组分又会被通入第一级膜分离装置参与循环,此过程既提高了丙烯产品的纯度,又降低了回流比,还能减少原料的浪费,可将丙烯产品的纯度提高一个量级,达到5n(99.999%)。

25、进一步地,膜分离无法同时实现高通量和高纯度,且混合工艺的节能量高低取决于膜的分离性能,因此最佳的分离工艺取决于所应用膜的种类,本发明经过多次试验和探究,zif-8具有良好的丙烷/丙烯分离效果,沸石咪唑酯骨架-8(zif-8)是一种具有高度有序微孔结构的金属有机框架材料,通过x射线衍射(xrd)测定,zif-8晶体孔径为因其柔性框架的有效孔径尺寸在之间,即允许分子直径高达的气体渗透,该尺寸可以在允许丙烯渗透时排斥丙烷,从而根据粒径不相容原理进而区分丙烯和丙烷其在丙烯/丙烷分离中显示出非常好的前景,且zif-8最主要的优势就是其可长期持续使用,而类似促进转运膜和碳分子筛膜(cms)等膜,由于其容易发生不可逆的性能损失而无法实现商业化。在本发明中,通过将zif-8和聚合物基质相结合,构建出混合基质膜,以填料于膜分离装置中,其中,zif-8作为无机填料,其孔径尺寸与丙烯和丙烷分子动力学直径之间的差异,可以实现基于分子尺寸的选择性分离,而聚合物基质则提供了膜的机械强度和加工性。这种混合基质膜结合了zif-8的高选择性和聚合物的加工便利性,可以用于丙烯和丙烷的有效分离。

26、本发明还提供了一种膜分离与精馏混合工艺制备电子级丙烯的方法,利用上述技术方案所述的装置,本发明与传统精馏相比,膜的高选择性可以有效降低精馏的能耗,操作压力低,产品质量可控,工艺路线安全可靠。

技术特征:1.一种膜分离与精馏混合工艺制备电子级丙烯的装置,其特征在于,包括:

2.根据权利要求1所述的装置,其特征在于,所述第一级精馏塔的塔底设有第一再沸器,所述第一级精馏塔的塔顶设有第一冷凝器;所述第二级精馏塔的塔底设有第二再沸器,所述第二级精馏塔的塔顶设有第二冷凝器。

3.根据权利要求1或2所述的装置,其特征在于,所述第一级精馏塔的理论塔板数为15~30块,塔顶压力为0.6~1mpa,塔顶温度为-8~12℃,回流比为20~50。

4.根据权利要求1或2所述的装置,其特征在于,所述第二级精馏塔的理论塔板数为10~25块,塔顶压力为0.2~0.45mpa,塔顶温度为-12~-5℃,回流比为2~3。

5.根据权利要求1所述的装置,其特征在于,所述第一级膜分离装置和第二级膜分离装置的进料侧压力独立地为1.2~1.35mpa,所述第一级膜分离装置的渗透测压力为0.4mpa,所述第二级膜分离装置的渗透侧压力为0.3mpa,所述第二级膜分离装置的分离压力差高于第一级膜分离装置的分离压力差。

6.根据权利要求1或5所述的装置,其特征在于,所述第一级膜分离装置和第二级膜分离装置的膜材料为混合基质膜,所述混合基质膜由聚合物基质和沸石咪唑酯骨架-8结合形成。

7.根据权利要求6所述的装置,其特征在于,所述聚合物基质为聚酰亚胺或聚醚酰亚胺。

8.根据权利要求6所述的制备方法,其特征在于,所述聚合物基质和沸石咪唑酯骨架-8的质量比为2:1。

9.一种膜分离与精馏混合工艺制备电子级丙烯的方法,其特征在于,利用权利要求1~8任一项所述的装置,包括以下步骤:

10.根据权利要求9所述的方法,其特征在于,所述工业级丙烯原料中丙烯的含量为99.5wt%。

技术总结本发明提供了一种膜分离与精馏混合工艺制备电子级丙烯的装置及方法,属于丙烯制备工艺技术领域。包括:第一级精馏塔;第二级精馏塔,所述第一级精馏塔的塔底出口与第二级精馏塔的入口连通;第一级膜分离装置,所述第二级精馏塔的塔顶出口与第一级膜分离装置连通,所述第一级膜分离装置包括第一渗透流出口和第一滞留流出口;第二级膜分离装置,所述第二级膜分离装置包括第二渗透流出口和第二滞留流出口,所述第一滞留流出口与所述第二级膜分离装置的入口连通,所述第二渗透流出口与第一级膜分离装置的入口连通。本发明与传统精馏相比,膜的高选择性可以有效降低精馏的能耗,操作压力低,产品质量可控,工艺路线安全可靠。技术研发人员:王运厚,张千峰,米春冬,马常帅受保护的技术使用者:安徽工业大学技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294587.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表