一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法与流程

- 国知局

- 2024-09-14 14:33:00

本申请涉及金属表面预处理,尤其涉及一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法。

背景技术:

1、锌铝镁镀层是一种具有高耐蚀性合金镀层,是继zn~5%al和zn~55%的第四代耐蚀合金先进材料,它是在传统带钢热镀纯锌镀层产品的基础上,通过在锌浴中添加适量al、mg以及其他微量合金元素获得。

2、众所周知,热浸镀分为连续镀和批量镀,两者在生产工艺上有着明显的区别,连续镀用于钢带、钢丝、钢管等的生产,采用氧化、还原的前处理方法,在自动化生产线上完成所有工艺流程,其前处理至浸镀过程为还原气氛或惰性气氛保护的全封闭环境。批量镀采用传统的酸洗、助镀方法,其前处理至浸镀过程为大气敞开系统,所有工序的操作以机械化+人工辅助完成。在进行热浸镀时,助镀作为一道重要的处理工序,一般是将酸洗后的待镀钢结构件浸入助镀剂中处理一段时间,经过助镀后表面形成的盐膜能够防止钢结构件表面氧化,且对工件表面有进一步清洁作用。

3、特别地,在批量热浸镀锌铝镁过程中,由于铝的加入,镀液表面氧化生成的包括al2o3在内的氧化物会使镀液与钢基体的润湿性变差,使镀层质量难以控制,极易出现漏镀现象;同时,由于镀液中al含量较高,在使用传统氯化锌铵助镀剂时,氯化铵和氯化锌会与铝反应生成alcl3烟雾,导致镀层表面产生大量的气泡和针孔,同样容易造成漏镀,无法获得表面质量质量合格的锌铝镁镀层。

技术实现思路

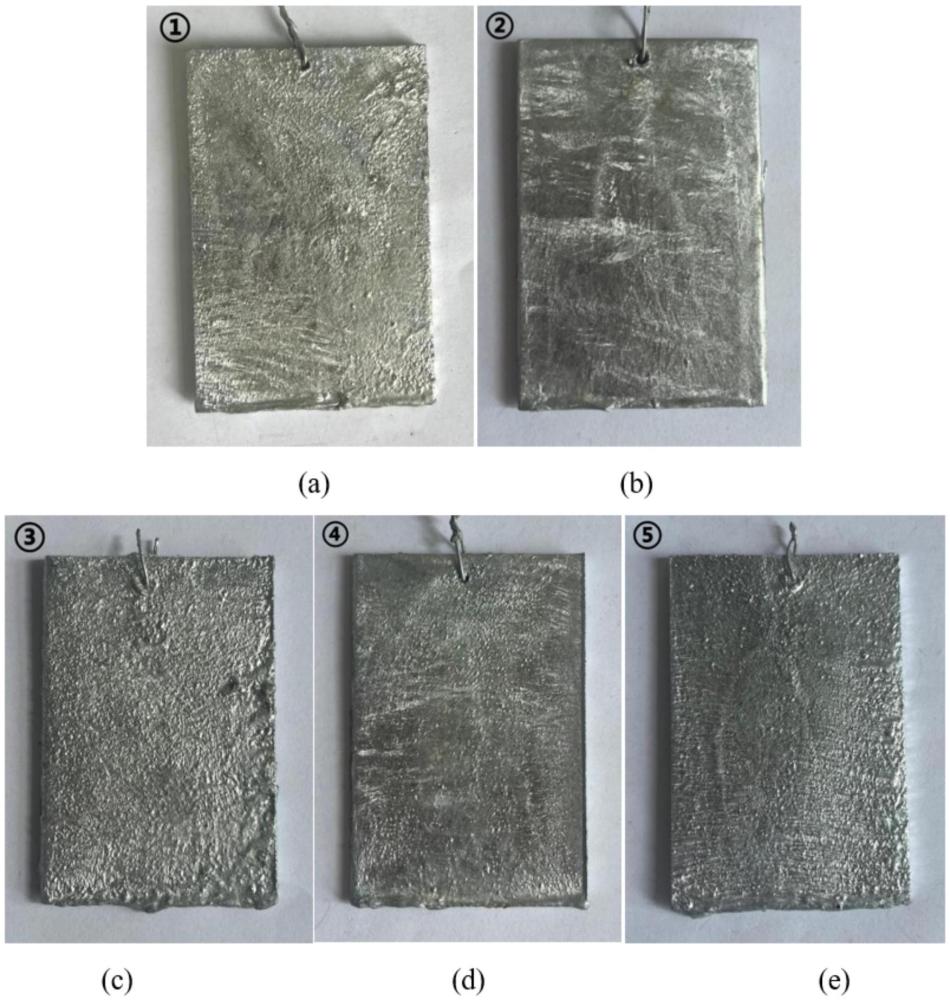

1、本申请提供一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,以解决大气敞开环境下钢构件表面锌铝镁镀不上、镀层覆盖不完整、镀层不连续的问题。

2、一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,包括以下步骤:

3、(1)浸泡式活化处理

4、将待镀钢结构件在室温下活化液中进行浸泡式活化一段时间,活化液为质量分数甲基磺酸锡1%~2%、醋酸铅0.1%~0.5%、十二烷基苯磺酸钠0.1%~0.3%、edta 0.3%~0.5%,其余为水的水溶液;活化液用盐酸调整ph值为5~6.5;

5、(2)助镀液雾化喷淋处理

6、活化处理后的待镀钢结构件,经一定温度的助镀液雾化喷淋处理;助镀液成分及组成为:zncl2160g/l~200g/l、nacl100g/l~150g/l、烷基酚聚氧乙烯醚1ml/l~3ml/l、椰子油脂肪酸二乙醇酰胺1ml/l~5ml/l和余量水,助镀液用盐酸调整ph值为3.5~5。

7、进一步地,所述步骤(1)中活化时间为1min~3min。

8、进一步地,所述步骤(2)中雾化前助镀液温度:60℃~80℃,雾化喷淋持续时间:120s~200s,雾化喷淋量为每吨钢结构件0.5l/min~2l/min。

9、进一步地,在所述步骤(1)浸泡式活化处理之前,还包括对待镀钢结构件进行表面处理。

10、进一步地,所述步骤(1)中浸泡式活化处理完毕以后,无需干燥,直接进行步骤(2)助镀液的雾化喷淋处理。

11、进一步地,在所述步骤(2)助镀液雾化喷淋处理以后,还依次包括锌铝镁热浸镀以及镀件在自来水中冷却的步骤。

12、进一步地,所述锌铝镁热浸镀具体为:将钢构件浸入熔融的锌合金浴中进行热浸镀以在表面形成一层批量热浸镀锌铝镁镀层时,锌合金浴的温度为500℃~540℃;热浸镀时间为30s~150s;所述锌合金浴按质量百分比计,组成为:0.5%~2.0%al、0.5%~2.0%mg、余量为zn及不可避免的杂质。

13、进一步地,在将钢构件浸入熔融的锌合金浴中进行热浸镀以在表面形成一层批量热浸镀锌铝镁镀层时,锌合金浴的温度为510℃~530℃;热浸镀时间为30s、120s或者是150s;所述锌合金浴按质量百分比计,组成为:1.0%~2.0%al、1.0%~2.0%mg、余量为zn及不可避免的杂质。

14、本申请的有益技术效果:

15、1、本发明的活化助镀处理实现了钢构件表面清洁状态的稳定保持,且做到了浸镀瞬间锌铝镁锌浴在钢构件基体表面的快速浸润。

16、本发明的活化液及其组分和活化处理,能够在短时间内快速在清洁钢构件表面形成薄薄活化沉积层,活化沉积层由吸附的金属离子及其低熔点还原物和表面活性物质组成,具有电化学的稳定性和高温时瞬间分解特征;

17、助镀液雾化喷淋处理过程,雾化后的zn2+、na+、cl-在烷基酚聚氧乙烯醚、椰子油脂肪酸二乙醇酰胺耦合活性作用下,在活化后的钢构件基体表面形成具有一定厚度和致密度的脆性晶体状保护层,保证了浸镀之前钢构件表面能够获得稳定性好、不易氧化或开裂的保护性薄膜,保障了钢构件浸镀之前表面的清洁状态,避免了传统氯化铵助镀时浸镀瞬间铝、镁和助镀保护膜反应失效问题,进而保障了所制备镀层的完整性。

18、2、本发明锌铝镁浸镀的锌浴成分、浸镀温度和时间,获得了镀层组织中足够zn/mgzn2二元共晶相、zn/al/mgzn2三元共晶相,达到了所制备镀层的良好外观质量,进而保障了镀层的高耐腐蚀性能。

19、批量热浸镀时锌浴中添加的铝、镁元素含量超过0.2%时,铝、镁因易氧化以及它们与铁的亲和力高等导致浸镀瞬间钢构件基体表面助镀薄膜失效,锌合金熔体与钢基体表面不润湿或润湿效果较差,导致锌浴难以浸镀成层。本发明基于大量的浸镀实验观察、微观组织分析和研究,锌浴成分、浸镀温度和时间的耦合作用下,实现了锌浴能够在钢构件表面良好浸润,并快速发生一定程度的界面反应和铁、锌、铝、镁原子扩散,获得由一定富铝层和合适厚度锌镁合金层组成的锌铝镁镀层,且保证了镀层中足够含量的zn/mgzn2二元共晶相、zn/al/mgzn2三元共晶相,达到了优异的耐腐蚀效果。

技术特征:1.一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,其特征在于,所述步骤(1)中活化时间为1min~3min。

3.根据权利要求1所述的一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,其特征在于,所述步骤(2)中雾化前助镀液温度:60℃~80℃,雾化喷淋持续时间:120s~200s,雾化喷淋量为每吨钢结构件0.5l/min~2l/min。

4.根据权利要求1所述的一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,其特征在于,在所述步骤(1)浸泡式活化处理之前,还包括对待镀钢结构件进行表面处理。

5.根据权利要求1所述的一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,其特征在于,所述步骤(1)中浸泡式活化处理完毕以后,无需干燥,直接进行步骤(2)助镀液的雾化喷淋处理。

6.根据权利要求1所述的一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,其特征在于,在所述步骤(2)助镀液雾化喷淋处理以后,还依次包括锌铝镁热浸镀以及镀件在自来水中冷却的步骤。

7.根据权利要求6所述的一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,其特征在于,所述锌铝镁热浸镀具体为:将钢构件浸入熔融的锌合金浴中进行热浸镀以在表面形成一层批量热浸镀锌铝镁镀层时,锌合金浴的温度为500℃~540℃;热浸镀时间为30s~150s;所述锌合金浴按质量百分比计,组成为:0.5%~2.0%al、0.5%~2.0%mg、余量为zn及不可避免的杂质。

8.根据权利要求7所述的一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,其特征在于,在将钢构件浸入熔融的锌合金浴中进行热浸镀以在表面形成一层批量热浸镀锌铝镁镀层时,锌合金浴的温度为510℃~530℃;热浸镀时间为30s、120s或者是150s;所述锌合金浴按质量百分比计,组成为:1.0%~2.0%al、1.0%~2.0%mg、余量为zn及不可避免的杂质。

技术总结本申请是关于一种批量热浸镀锌铝镁浸镀前两步式活化助镀处理方法,包括以下步骤:(1)浸泡式活化处理:将待镀钢结构件在室温下活化液中进行浸泡式活化一段时间,活化液为质量分数甲基磺酸锡1%~2%、醋酸铅0.1%~0.5%、十二烷基苯磺酸钠0.1%~0.3%、EDTA 0.3%~0.5%,其余为水的水溶液;活化液用盐酸调整pH值为5~6.5;(2)助镀液雾化喷淋处理:活化处理后的待镀钢结构件,经一定温度的助镀液雾化喷淋处理。本发明的活化助镀处理实现了钢构件表面清洁状态的稳定保持,且做到了浸镀瞬间锌铝镁锌浴在钢构件基体表面的快速浸润,解决了大气敞开环境下钢构件表面锌铝镁镀不上、镀层覆盖不完整、镀层不连续的问题。技术研发人员:丁旭,王胜民,吴红林,章平,胡如忠,赵晓军,田惟维,陈昌将,晏和贵,李月梅,任晓,王嘉静,张红秀,张小丽,王宝龙,段巧玲受保护的技术使用者:云南驰宏资源综合利用有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294698.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表