一种10-50mm厚免回火低屈强比高强度高韧性钢板的生产方法与流程

- 国知局

- 2024-09-14 14:30:57

本发明涉及冶金板材生产,尤其涉及一种10-50mm厚免回火低屈强比高强度高韧性钢板的生产方法。

背景技术:

1、高强度高韧性钢板主要用于机械、矿山、煤炭运输等工程施工所需设备的制造,如挖掘机、推土机、装载机等各类起重设备及液压支架等。随着国家装备制造业产业振兴和技术进步的快速发展,工程机械建造数量不断增加、类型日益增多,设备大型化趋势明显,设备结构越来越复杂,工作条件越来越苛刻,要求钢材具有更高强度、更好的低温韧性以及优异的冷成型性。抗拉强度900mpa以上的工程机械高强钢一般碳含量(0.15%-0.20%)较高,且大多采用调质工艺(淬火+高温回火)生产,钢板的屈强比(0.95左右)较高致使冷成型过程加工难度大。急需开发一种保证抗拉强度不降低、屈强比低易于冷成型性、同时具有优异低温韧性的钢板,不但可以减轻钢板冷成型过程中的加工难度,而且可以满足具有复杂冷成型钢板的成型需求,具有良好的市场前景。

技术实现思路

1、本发明的目的是提供一种10-50mm厚免回火低屈强比高强度高韧性钢板的生产方法,通过严格控制“淬火”温度、喷嘴压力以及淬火过程中钢板运行速度,使其“淬火态”组织为马氏体或贝氏体,从而无需进行回火处理即可达到要求的力学及工艺性能。本发明钢板具有钢质洁净度高,组织细小均匀,具有很高的抗拉强度(≥930mpa)、低屈强比(≤0.85)、优异的低温冲击韧性(-40℃下横向冲击功≥150j)和冷弯性能,力学性能和工艺性能满足用户的技术要求。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种10-50mm厚免回火低屈强比高强度高韧性钢板的生产方法,主要工艺参数如下:

4、第一步:冶炼—连铸生产工艺流程:kr脱硫—转炉—lf精炼—rh真空处理—板坯连铸—缓冷;供铸机钢水成分为c:≤0.10%,si:≤0.40%,mn:≤1.50%,p:≤0.010%,s≤0.003%,alt:0.020-0.050%,nb:≤0.050%,ti:≤0.030%,v:≤0.050%,cr:≤0.50%,mo:≤0.50%,ni:≤1.0%,cu≤0.5%,b≤0.0020%;

5、第二步:加热,板坯入炉;严格控制板坯在炉时间和出炉温度,在炉时间240-300min,均热时间30-60min,出炉温度1230±20℃;

6、第三步:轧制包括粗轧和精轧,板坯出加热炉后完成高压水除鳞,快速进入粗轧机,以尽可能少的道次完成展宽,所述粗轧采用“高温大压下”,控制粗轧终轧温度≥1050℃,同时应根据最终产品厚度的不同,控制合适的粗轧终轧厚度;所述精轧开轧温度≤950℃,避开混晶区,严格在未再结晶区轧制,为后续冷却过程相变做组织准备,所述精轧的终轧温度为830±20℃;

7、第四步:冷却采用层流冷却设备,冷却模式采用二级系统自学习计算结果,终冷温度为640±20℃-680±20℃;

8、第五步:免回火热处理,所述免回火热处理工艺为:“淬火”温度910±10℃,保温时间20min;高压段喷嘴压力≥7bar,低压段喷嘴压力≥3bar,钢板淬火运行速度控制在2-15m/min。

9、进一步的,具体包括:将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1644℃;然后将转炉冶炼后钢水进行lf炉外精炼,精炼就位温度≥1561℃,lf炉外精炼后钢水进行rh真空处理,保持真空时间≥10min;过热度为23℃,之后进行板坯清理、缓冷、及连铸坯质量检查;板坯加热温度为1230℃,加热时间为250min,将加热后的板坯进行高压水除磷;粗轧终轧温度1060℃,随后进行待温,待温厚度为成品厚度的3倍;精轧开轧温度945℃,至少2道次相对压下率14%以上,精轧的终轧温度为820℃,成品厚度20.0mm;随后经层流冷却,钢板平均温度降低到670℃;完成热轧的钢板需进行“淬火”热处理,淬火温度910℃,保温20min,高压段喷嘴压力7bar,低压段喷嘴压力3bar,钢板淬火过程中运行速度12m/min;最后进行产品表面质量和力学性能检测。

10、进一步的,具体包括:将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1640℃;然后将转炉冶炼后钢水进行lf炉外精炼,精炼就位温度≥1562℃,lf炉外精炼后钢水进行rh真空处理,保持真空时间≥10min;过热度为25℃,之后进行板坯清理、缓冷、及连铸坯质量检查;板坯加热温度为1225℃,加热时间为260min,将加热后的板坯进行高压水除磷;粗轧终轧温度1070℃,随后进行待温,待温厚度为成品厚度的2.8倍;精轧开轧温度935℃,至少2道次相对压下率14%以上,精轧的终轧温度为825℃,成品厚度30.0mm;随后经层流冷却,钢板平均温度降低到660℃;完成热轧的钢板需进行“淬火”热处理,淬火温度910℃,保温20min,高压段喷嘴压力7.5bar,低压段喷嘴压力3.5bar,钢板淬火过程中运行速度8m/min;最后进行产品表面质量和力学性能检测。

11、进一步的,具体包括:将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1642℃;然后将转炉冶炼后钢水进行lf炉外精炼,精炼就位温度≥1565℃,lf炉外精炼后钢水进行rh真空处理,保持真空时间≥10min;过热度为26℃,之后进行板坯清理、缓冷、及连铸坯质量检查;板坯加热温度为1232℃,加热时间为270min,将加热后的板坯进行高压水除磷;粗轧终轧温度1075℃,随后进行待温,待温厚度为成品厚度的1.8倍;精轧开轧温度910℃,至少2道次相对压下率14%以上,精轧的终轧温度为840℃,成品厚度40.0mm;随后经层流冷却,钢板平均温度降低到640℃;完成热轧的钢板需进行“淬火”热处理,淬火温度910℃,保温20min,高压段喷嘴压力7.8bar,低压段喷嘴压力3.9bar,钢板淬火过程中运行速度5m/min;最后进行产品表面质量和力学性能检测。

12、进一步的,具体包括:将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1645℃;然后将转炉冶炼后钢水进行lf炉外精炼,精炼就位温度≥1568℃,lf炉外精炼后钢水进行rh真空处理,保持真空时间≥10min;过热度为22℃,之后进行板坯清理、缓冷、及连铸坯质量检查;板坯加热温度为1240℃,加热时间为280min,将加热后的板坯进行高压水除磷;粗轧终轧温度1080℃,随后进行待温,待温厚度为成品厚度的1.6倍;精轧开轧温度925℃,至少2道次相对压下率14%以上,精轧的终轧温度为825℃,成品厚度50.0mm;随后经层流冷却,钢板平均温度降低到620℃;完成热轧的钢板需进行“淬火”热处理,淬火温度910℃,保温20min,高压段喷嘴压力8.5bar,低压段喷嘴压力4.5bar,钢板淬火过程中运行速度2m/min;最后进行产品表面质量和力学性能检测。

13、与现有技术相比,本发明的有益技术效果:

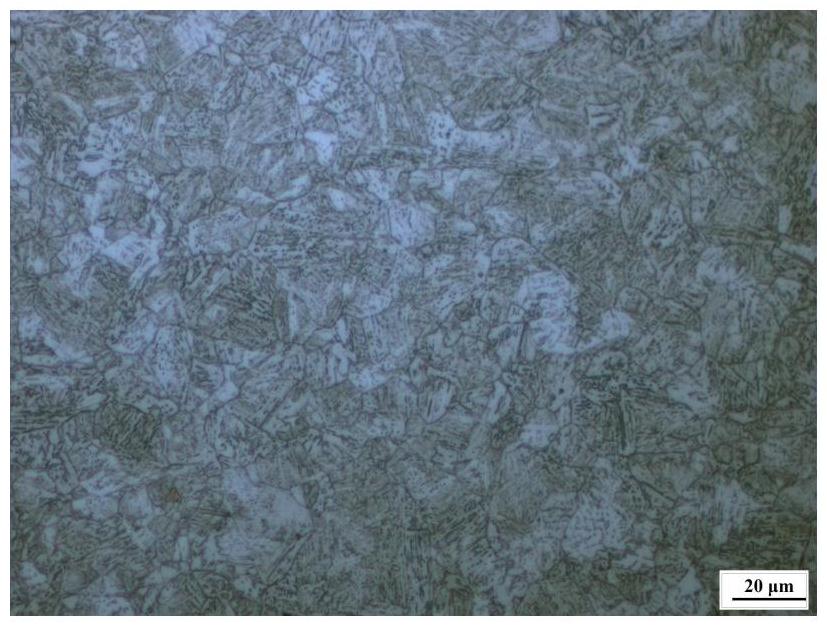

14、本发明通过严格控制“淬火”温度、喷嘴压力以及淬火过程中钢板运行速度,使其“淬火态”组织为马氏体或贝氏体,从而无需进行回火处理即可达到要求的力学及工艺性能。

15、本发明的有益效果是提供一种10-50mm厚免回火低屈强比高强度高韧性钢板及其生产方法,本发明钢板的显微组织为马氏体或贝氏体,具有钢质洁净度高,组织细小均匀,具有很高的抗拉强度、低屈强比(≤0.85)、优异的低温冲击韧性(-40℃下横向冲击功≥150j)和冷弯性能,力学性能和工艺性能满足用户的技术要求。同时,本发明制备方法简单,适合工业化生产,具有广阔的市场前景。

本文地址:https://www.jishuxx.com/zhuanli/20240914/294506.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。