一种低熔指聚丁二酸丁二醇酯纤维制备方法与流程

- 国知局

- 2024-09-14 14:37:42

本发明属于环保材料和纤维领域,具体为一种pbs(低熔指聚丁二酸丁二醇酯)纤维制备方法。

背景技术:

1、聚丁二酸丁二醇酯(pbs)是一种半晶质型热塑性塑料及生物降解型脂肪族聚酯,具有较好的生物降解性能、优异的成型加工性能和良好的物理力学性能,因此在可生物降解高分子材料中最具有研究价值和工业发展前景。

2、目前,通过熔融纺丝工艺制备聚丁二酸丁二醇酯(pbs)纤维是pbs纤维生产的主要技术手段。但是pbs的熔体强度低,因此必须通过增大分子量以提高其物理性能,但随着分子量的提高,pbs树脂的熔融指数逐步降低,熔体的流动性迅速变差,熔体粘度增大,因此传统pbs熔融纺丝工艺需要通过提高加工温度来提升pbs熔体的流动性。但pbs的热稳定性差,易发生高温热降解,导致pbs热加工过程中分子量下降严重,不利于纺丝成型,最终造成生产出来的pbs纤维力学性能及品质变差。

3、因此,需要我们对其进行进一步研发,以提升pbs纤维的力学性能和品质,使其得到更为广泛的应用。

技术实现思路

1、本发明的目的在于:针对目前现有技术中存在的问题,提供了一种pbs纤维制备方法。在该方法中,使用一种具有高频剪切挤出机进行熔融纺丝,可以实现在较低的加工温度下,通过高频剪切降低低熔指pbs的熔体粘度,提升pbs的流动性能,同时本方法可通过在线抽真空系统降低熔体制备过程中的氧含量,从而抑制熔融纺丝过程中的热氧化分解反应,减少纺丝过程中的分子量下降损失,进一步提升pbs纤维的力学性能和品质。

2、为了实现本发明的目的,本发明所采用的具体技术方案为:

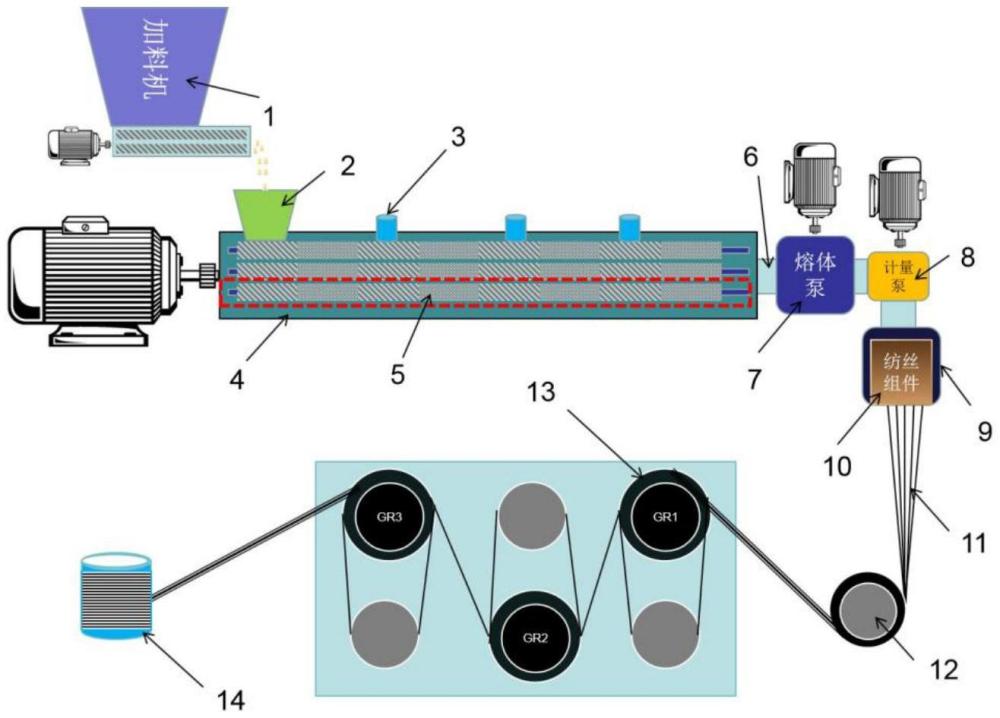

3、一种低熔指聚丁二酸丁二醇酯纤维的制备方法,该方法利用低熔融指数的pbs树脂为原料,在多功能柔性纺丝机中进行熔融纺丝生产;所述的多功能柔性纺丝机为带有在线抽真空系统和高频剪切挤出机的熔融纺丝设备;具体方法包括以下步骤:将低熔指pbs原料加入高频剪切挤出机进料口,原料经高频剪切挤出机熔融段后形成熔体,熔体,在挤出机高频剪切作用下切力变稀,获得良好的流动性,制备得均匀高流动熔体后流入纺丝箱体;在熔体制备及挤出过程中通过抽真空系统抽离熔体及管路中的气体成分,使熔体管路形成负压真空环境;熔体经过熔体管路进入纺丝组件,流出后经侧吹风冷却及牵伸制备,得低熔指聚丁二酸丁二醇酯纤维,即pbs纤维。

4、进一步的,在所述的低熔指聚丁二酸丁二醇酯纤维的制备方法中,所述pbs树脂切片的的熔融指数为5~10g/10min。

5、进一步的,在所述的低熔指聚丁二酸丁二醇酯纤维的制备方法中,所述高频剪切挤出机上设置有排气口,该排气口与抽真空系统连接。

6、进一步的,在所述的低熔指聚丁二酸丁二醇酯纤维的制备方法中,纺丝组件中的温度为150~190℃,按照熔体流经各段加热区及纺丝机构温度为:二区100~130℃,三区120~160℃,四区、五区、六区、七区、八区、九区、十区、十一区、十二区均为150~190℃,机头、熔体泵、计量泵、熔体管道160~190℃,纺丝箱体140~180℃,螺杆转速为150~480r/min。

7、进一步的,在所述的低熔指聚丁二酸丁二醇酯纤维的制备方法中,所述pbs纤维纺丝(熔融纺丝)过程中,抽真空系统的真空度为-0.08mpa~-0.095mpa。

8、进一步的,在所述的低熔指聚丁二酸丁二醇酯纤维的制备方法中,所述牵伸的工艺(pbs纺丝牵伸工艺)包含多级热牵伸及热定型,热牵伸辊gr1的温度为50~75℃,热牵伸辊gr2~gr5的温度为50~80℃,热牵伸辊gr6~gr11的温度为60~80℃(每一级温度高于上一级温度),热牵伸级数为2~10级(优选两级),总牵伸倍数为1.5~7.5倍,纺丝速度为400~7000m/min。

9、本技术保护一种前述方法中采用的多功能柔性纺丝机,该纺丝机为设置了在线抽真空系统和高频剪切挤出机的熔融纺丝设备;所述的高频剪切挤出机为双螺杆或多螺杆挤出机;挤出机上的螺杆沿挤出方向分别为第一进料段、熔融段、第一屏障段、第二加料段、第一高频剪切段、第二屏障段、排气段、第二高频剪切段、熔体均化段;筒体外根据功能区均分别设有单独的温控元件;排气段筒体上设有排气口,排气口连接抽真空系统;进料段相对应的筒体位置设有进料口;挤压机的出料口与纺丝装置通过熔体管道相连通。

10、进一步的,在所述的多功能柔性纺丝机中,所述的螺杆为复合螺杆,其组成结构为多种型号的啮合剪切块和不同型号螺纹输送块与反向螺纹块按照组合顺序在芯轴上串联嵌套组成复合螺杆,三条平行的复合螺杆组成多重高频剪切螺杆;所述组合顺序为:挤出机物料流动方向分别为:3~5块导程10~60mm,长度10~40mm的输送螺纹块——3~5块导程12~40mm,长度10~30mm的输送螺纹块——3~5块导程12~40mm,长度5~40mm的输送螺纹块——1~3块长度10~40mm,3~8片30~65°啮合块——1~3块长度10~40mm,3~8片30~65°啮合块——1~3块长度10~35mm,2~10片25~65°啮合块——1~3块长度10~40mm,2~10片25~65°啮合块——1~3块导程6~20mm,长度10~30mm反向螺纹块——3~5块导程10~40mm,长度10~30mm的输送螺纹块——3~5块导程8~32mm,长度5~40mm的输送螺纹块——1~3块长度10~40mm,2~10片25~65°啮合块——1~3块长度8~40mm,2~10片25~65°啮合块——1~3块长度10~40mm,3~8片30~65°啮合块——1~3块长度10~36mm,3~8片30~65°啮合块——1~3块导程5~20mm,长度10~30mm反向螺纹块——3~5块导程10~40mm,长度10~100mm的输送螺纹块——5~10块导程20~50mm,长度20~80mm的输送螺纹块。

11、本发明的另外一个发明目的还保护一种低熔指聚丁二酸丁二醇酯纤维的制备装置,该装置包括加料机、前述所述的多功能柔性纺丝机和纺丝装置;其中加料机与多功能柔性纺丝机中挤出机的进料口连接,挤出机的出料口通过熔体管道与纺丝装置连通;所述的纺丝装置包括熔体泵、计量泵、带有纺丝箱体的纺丝组件、导盘、热辊和卷绕丝筒;挤出机的出料口通过熔体管道后依次与纺丝装置中的熔体泵和计量泵连通,计量泵与带有纺丝箱体的纺丝组件连接,纺出的丝束进入导盘,导盘与热辊连接,热辊与卷绕丝筒连接,最后卷绕成成品丝筒。

12、进一步的,在所述的低熔指聚丁二酸丁二醇酯纤维的制备装置中,所述的纺丝组件包含砂杯、扩散板及喷丝板;经计量泵来的熔体先进入接砂杯,在依次进入扩散板,扩散板熔体流出端与喷丝板连接;扩散板上接砂杯端腔体小,下接喷丝板端腔体大。该设计的目的是为了通过组件的结构变化调控熔体压力,释放pbs熔体的应力及剪切力,是经喷丝板挤出的pbs纤维表面形貌光滑,提升pbs纤维品质。

13、与现有的技术相比,本发明的有益效果是:

14、(一)针对低熔指pbs树脂熔体粘度大,流动性差的特性,传统pbs熔融纺丝工艺加工温度较高,但pbs的热稳定性差,易发生高温热降解,导致pbs热加工过程中分子量下降严重,不利于纺丝成型。本技术在降低加工温度的前提下,基于pbs树脂熔体剪切变稀的流变学原理,通过高频剪切降低pbs熔体的粘度,提升熔体的流动性,实现在较低温度下制备高流动性pbs熔体和熔融纺丝成纤;

15、(二)、针对传统熔融纺丝工艺制备pbs纤维过程中,熔体挤出过程中含氧氛围,加剧了pbs树脂的热氧化分解,造成pbs分子量下降,纤维成纤性能变差,影响纺丝加工及最终产品品质。本技术通过在线抽真空系统,降低pbs熔融挤出及纺丝过程中气体氛围中的氧含量,削弱热氧化分解对pbs熔体性能的影响,实现pbs纤维品质的提升。

16、(三)高频剪切可以将低熔指pbs制备成高流动均匀熔体,实现熔融纺丝;比传统的pbs熔融纺丝温度低20~40℃,降低能源消耗,减少了pbs热分解,保持pbs的高分子量,提升pbs纤维力学性能及品质;通过负压抽真空系统,减少pbs熔体制备过程中气体氛围中的氧气及水分,抑制pbs热氧化分解,提升pbs纤维的力学性能及品质。

本文地址:https://www.jishuxx.com/zhuanli/20240914/295152.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。