油井管内壁耐高温防腐涂料及其制备方法与流程

- 国知局

- 2024-09-14 14:45:47

本发明涉及化工,特别涉及一种油井管内壁耐高温防腐涂料及其制备方法。

背景技术:

1、随着全球能源危机的发生,由于风力、太阳能等新能源的供应受自然环境因素影响较大,无法保证供应稳定性,因此对石油天然气等传统化石能源的需求也随之加大,而且随着目前采油技术的不断进步,使得此前有些已经废弃的油田需要再次投入使用。这些油田由于已经废弃多年,使用的废旧油井管等缺乏维护,导致表面出现腐蚀生锈等情况发生,而重新更换油井管的成本过大,因此一般会重新对废旧油井管进行处理后再次投入使用。

2、对废旧油井管的处理一般采用涂覆保护涂料的方式,而现有的保护涂料一般对涂覆表面都有一定的要求,例如待涂覆的表面需要满足表面粗糙度、清洁度等方面的要求,然后才能在达标的表面进行涂装作业,否则在不满足要求的表面涂覆涂料,会导致涂层结合能力弱,容易脱落等问题,起不到保护效果。

3、对废旧油井管进行表面处理,一般采用化学试剂清洗、物理清洗、手动打砂、机器喷丸喷砂等各种处理方式进行,这一方面会使得施工成本较高,另一方面,由于需要对废旧油井管进行表面处理后才能涂装作业,导致施工效率较低,无法满足高效快节奏生产的工程要求。

技术实现思路

1、本发明的目的在于提供一种油井管内壁耐高温防腐涂料及其制备方法,可以解决现有技术中废弃油田的油井管重新投入使用使需要对油井管的表面进行处理后才能涂覆保护涂料的问题。

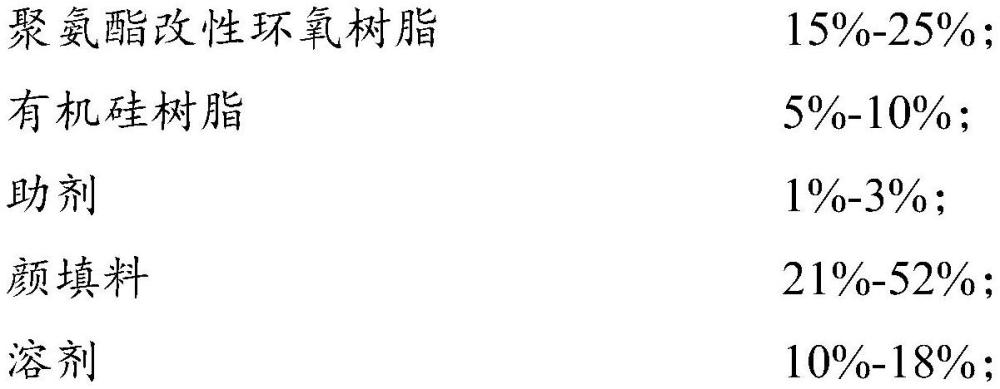

2、为解决上述技术问题,本发明提供了一种油井管内壁耐高温防腐涂料,包括a组分和b组分;其中,所述防腐涂料按重量百分比包括以下组分:

3、a组分:

4、

5、b组分:

6、腰果酚改性胺 10%-15%;

7、改性胺预聚物 2%-6.5%;

8、其中,所述改性胺预聚物由改性脂肪胺与改性有机硅氧烷树脂制备得到。

9、进一步的,所述助剂包括流平剂、消泡剂、分散剂和防沉增稠剂。

10、进一步的,所述助剂中各组分占所述a组分的百分比为:流平剂0.2%-0.5%;消泡剂0.2%-0.5%;分散剂0.4%-0.8%;防沉增稠剂0.4%-1%。。

11、进一步的,所述防沉增稠剂包括气相二氧化硅和聚酰胺蜡粉。

12、进一步的,所述颜填料包括磷酸锌、铬绿、三聚磷酸铝、硅灰石粉和钛酸钾晶须。

13、进一步的,所述颜填料中各组分占所述a组分的百分比为:磷酸锌4%-8%;铬绿8%-15%;三聚磷酸铝4%-12%;硅灰石粉4%-12%;钛酸钾晶须1%-5%。

14、进一步的,所述溶剂选自二甲苯和丙二醇甲醚的组合。

15、进一步的,所述聚氨酯改性环氧树脂的环氧值为0.45-0.48;所述改性有机硅氧烷树脂的环氧值为0.05-0.1;所述改性胺预聚物的活泼氢当量为145-150。

16、进一步的,所述防腐涂料按照重量百分比包括:

17、a组分:

18、

19、b组分:

20、腰果酚改性胺 10%-15%;

21、改性胺预聚物 2%-6.5%。

22、本发明还提供了一种油井管内壁耐高温防腐涂料的制备方法,包括如下步骤:

23、制备a组分:

24、s1:将聚氨酯改性环氧树脂和有机硅树脂加入到溶剂中,搅拌均匀;

25、s2:在搅拌状态下依次加入消泡剂、流平剂和分散剂,搅拌均匀;

26、s3:向所述s2的反应体系中加入气相二氧化硅,分散均匀;

27、s4:在搅拌状态下向所述s3的反应体系中依次加入磷酸锌、三聚磷酸铝、铬绿、硅灰石粉和钛酸钾晶须;

28、s5:在搅拌状态下向所述s4的反应体系中加入聚酰胺蜡粉,混合均匀,得到所述a组分;

29、制备b组分:

30、制备改性胺预聚物:将改性脂肪胺、改性有机硅氧烷树脂和磷酸混合均匀,加热反应,分散反应体系得到所述改性胺预聚物;

31、称取腰果酚改性胺和所述改性胺预聚物混合均匀,得到所述b组分。

32、综上所述,与现有技术相比,本发明提供的油井管内壁耐高温防腐涂料,采用改性脂肪胺与改性有机硅氧烷树脂制备得到改性胺预聚物,并将其与腰果酚改性胺按比例混合后作为固化剂,该固化剂针对聚氨酯改性环氧树脂和有机硅树脂具有很好的固化作用,并配合其他辅助助剂和填料,可以使涂层具有良好的附着力、致密性和高温耐腐蚀性能,应用在废弃油井的油井管内壁时,基本不需要对油井管内壁进行表面处理,就能达到良好的附着能力,涂层不会出现脱落开裂现象,且具备良好的防护能力。此外,本发明的涂料应用时,涂层的附着力优异,附着力高达20-30mpa,并且,涂料的玻璃化转变温度高达140℃以上,使得涂层具备良好的耐高温性能;此外,涂层还具备优秀的耐酸碱盐性能,具备良好的的耐腐蚀效果,并且在高温原油的浸泡下,涂层仍然具备优异的性能,特别适用于未经表面处理的废旧油井管保护中。

技术特征:1.一种油井管内壁耐高温防腐涂料,其特征在于,包括a组分和b组分;其中,所述防腐涂料按重量百分比包括以下组分:

2.根据权利要求1所述的油井管内壁耐高温防腐涂料,其特征在于,所述助剂包括流平剂、消泡剂、分散剂和防沉增稠剂。

3.根据权利要求2所述的油井管内壁耐高温防腐涂料,其特征在于,所述助剂中各组分占所述防腐涂料的百分比为:流平剂0.2%-0.5%;消泡剂0.2%-0.5%;分散剂0.4%-0.8%;防沉增稠剂0.4%-1%。

4.根据权利要求3所述的油井管内壁耐高温防腐涂料,其特征在于,所述防沉增稠剂包括气相二氧化硅和聚酰胺蜡粉。

5.根据权利要求1所述的油井管内壁耐高温防腐涂料,其特征在于,所述颜填料包括磷酸锌、铬绿、三聚磷酸铝、硅灰石粉和钛酸钾晶须。

6.根据权利要求5所述的油井管内壁耐高温防腐涂料,其特征在于,所述颜填料中各组分占所述防腐涂料的百分比为:磷酸锌4%-8%;铬绿8%-15%;三聚磷酸铝4%-12%;硅灰石粉4%-12%;钛酸钾晶须1%-5%。

7.根据权利要求1所述的油井管内壁耐高温防腐涂料,其特征在于,所述溶剂选自二甲苯和丙二醇甲醚的组合。

8.根据权利要求1所述的油井管内壁耐高温防腐涂料,其特征在于,所述聚氨酯改性环氧树脂的环氧值为0.45-0.48;所述改性有机硅氧烷树脂的环氧值为0.05-0.1;所述改性胺预聚物的活泼氢当量为145-150。

9.根据权利要求1所述的油井管内壁耐高温防腐涂料,其特征在于,所述防腐涂料按照重量百分比包括:

10.一种如权利要求1-9任一项所述的油井管内壁耐高温防腐涂料的制备方法,其特征在于,包括如下步骤:

技术总结本发明提供了一种油井管内壁耐高温防腐涂料及其制备方法,涂料包括A组分和B组分;其中,所述防腐涂料按重量百分比包括以下组分:A组分:聚氨酯改性环氧树脂15%‑25%;有机硅树脂5%‑10%;助剂1%‑3%;颜填料21%‑52%;溶剂10%‑18%;B组分:腰果酚改性胺10%‑15%;改性胺预聚物2%‑6.5%;其中,所述改性胺预聚物由改性脂肪胺与改性有机硅氧烷树脂制备得到。本发明提供的防腐涂料可以解决现有技术中废弃油田的油井管重新投入使用使需要对油井管的表面进行处理后才能涂覆保护涂料的问题。技术研发人员:李芳,丁武斌,周宝菊,丁家云受保护的技术使用者:上海海隆赛能新材料有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/295837.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。