中薄板坯连铸连轧流程高效稳定生产方法与流程

- 国知局

- 2024-09-14 15:10:21

本发明涉及冶金,具体涉及一种中薄板坯连铸连轧流程高效稳定生产方法。

背景技术:

1、中薄板坯连铸连轧将传统流程的炼钢、连铸、轧钢工序进行有机结合,流程简约高效,节能环保。但前后工序之间属于刚性连接,铸轧一体化导致中薄板坯连铸连轧产线生产组织不如常规热轧产线灵活。轧钢工序作为全流程的终端,一旦生产不稳定或出现故障,就会导致全流程的节奏紧张或者生产中断,轧制线需要预留尽可能多的缓冲时间以确保生产连续性。轧制线需要克服的难题有:1)板坯在均热炉要实现高温快烧,在20min内从900℃提高到1250℃;2)精轧采用匀速轧制,需要开发高效轧制工艺;3)两台卷取机需要快速的切换就位,并提高运卷效率。因此,急需提升轧钢工序的生产效率与轧制稳定性问题,确保中薄板坯连铸连轧产线质量稳定、生产高效。

技术实现思路

1、本发明的目的是提供一种中薄板坯连铸连轧流程高效稳定生产方法,实现高温快烧,充分挖掘轧制线缓冲时间,提高轧制稳定性和生产效率,从而铸机-轧机的生产刚性大幅度降低,中薄板坯连铸连轧全流程生产效率提升20%以上,在提高产量、降低工序成本方面效果显著。

2、本发明所采用的技术方案是:

3、一种中薄板坯连铸连轧流程高效稳定生产方法,包括:通过均热炉对板坯进行高温快烧处理,再对板坯进行高速轧制;

4、均热炉分为加热段、均热段、摆动段和公用段,各段沿炉长方向均匀布置有数量庞大的烧嘴进行供热,控制加热段各烧嘴热负荷之和占全炉热负荷的比例为35-45%,均热段各烧嘴热负荷之和占全炉热负荷的比例为20-30%,摆动段各烧嘴热负荷之和占全炉热负荷的比例为10-20%,公用段各烧嘴热负荷之和占全炉热负荷的比例为15-25%。

5、优选地,板坯入均热炉温度≥900℃,板坯出均热炉温度1100-1250℃。

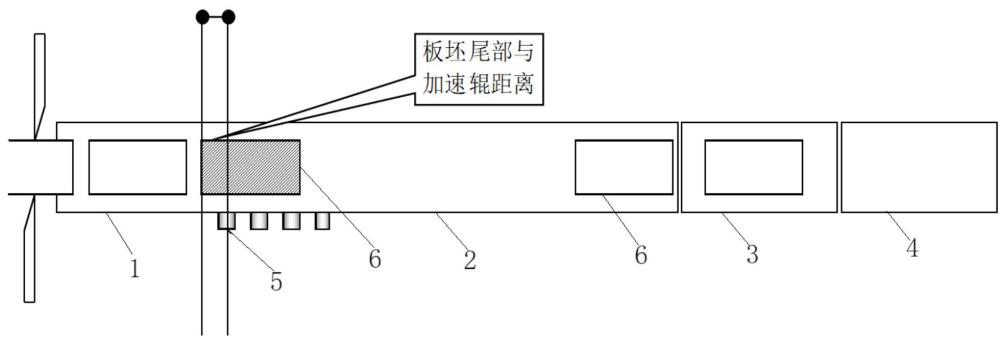

6、优选地,板坯在炉时间15-25min,板坯在均热炉内运行速度0.9-1.2m/s,均热炉加速辊位置5-30号辊。

7、优选地,控制板坯厚度60-85mm,板坯拉速4.5-6.0m/min。

8、本发明提高板坯在均热炉内运行速度,采用加速辊前移策略,同步对均热炉各段烧嘴燃烧热负荷进行分配与调整,提高燃烧效率与高温燃烧气体热效率,实现板坯高温快烧,在20min内可将板坯加热350℃并输送到轧机。

9、优选地,延长进入高速轧制前的不可反馈点位置,不可反馈点位置延长0.8-1.3m;不可反馈点位置是在轧制方向上,距离均热炉出口第一根自由辊的直线距离。

10、优选地,板坯头部到达不可反馈点之前以均热炉炉辊速度进行运行,到达不可反馈点后板坯开始降速,最终降速至精轧f1入口速度。在保证板坯除鳞效果和不产生带钢“追尾”的前提下,不可反馈点距离越长轧制间隙时间越短,轧制效率越高。

11、优选地,高速轧制是指提高轧制的最高速度,并提高低速通板进入高速轧制环节的升速速率和高速轧制环节进入降速抛钢的降速速率;从而缩短轧制尾部降速点的距离,提高轧制效率。

12、优选地,低速通板是指在上一个工序钢坯以较低速度进行一定加速率进入高速轧制环节过程,降速抛钢是指钢坯在高速轧制环节后进行一定的减速率降低钢板的速度进入下一个工序,轧制过程中以较高的加速率和减速率以缩短升速过程和降速过程的时间,用较高的平均速度完成轧制过程。

13、优选地,高速轧制前后环节分别为低速通板和降速抛钢,低速通板的升速速率和降速抛钢的降速速率为1.0m/s2,高速轧制最高速度为18m/s;

14、低速通板的通板速度和降速抛钢的抛钢速度为10.5m/s-11.5m/s,f1-3轧机机架间水量200-300m3/h。

15、优选地,轧制尾部降速点计算公式为:

16、

17、其中,为降速速率,为升速轧制最高速度,为尾部抛钢速度,为提前减速时间,为2.5s。

18、以轧制q235b为例(规格1.2*1250mm),升速速率和降速速率由0.1m/s2提高至1.0m/s2,纯轧时间由166s缩短至至142s,单块板坯纯轧时间最多可节省24s。

19、

20、优选地,轧机的刚度与延迟agc闭环联锁,结合轧机刚度通过agc闭环控制调整轧机辊缝。

21、优选地,带钢整个轧制阶段轧机刚度值都要参与模型计算。在轧制前利用刚度值进行辊缝摆位;在轧制阶段,基于轧制力闭环控制也要利用刚度值进行辊缝调整。为避免轧机刚度变化较大造成穿带过程中各机架秒流量不匹配,进而造成带钢尺寸不合格,开发应用与刚度连锁的延迟agc闭环技术,控制时序:精轧机下一机架穿带完成后本机架agc再开始闭环,实现稳定穿带,避免带钢尺寸不合格。

22、优选地,通过两台卷取机快速切换,轮流对轧制后的钢带进行卷取。

23、进一步地,两台卷取机切换时间为5s,接卷大车低速速度50mm/s,高速速度1200mm/s,加速度/减速度为800mm/s2,两台卷取机高速切换、无间隙接卷,实现钢卷高效运输。

24、本发明的有益效果是:

25、本发明通过提高中薄板坯在均热炉内的运行速度,并调整均热炉各段的热负荷配比,实现高温快烧,充分挖掘轧制线缓冲时间,提高轧制稳定性和生产效率,从而铸机-轧机的生产刚性大幅度降低,中薄板坯连铸连轧全流程生产效率提升20%以上,在提高产量、降低工序成本方面效果显著。

技术特征:1.一种中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:包括:通过均热炉对板坯进行高温快烧处理,再对板坯进行高速轧制;

2.如权利要求1所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:控制板坯厚度60-85mm。

3.如权利要求1所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:板坯在炉时间15-25min。

4.如权利要求1所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:板坯拉速4.5-6.0m/min。

5.如权利要求1所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:延长进入高速轧制前的不可反馈点位置,不可反馈点位置延长0.8-1.3m;不可反馈点位置是在轧制方向上,距离均热炉出口第一根自由辊的直线距离。

6.如权利要求1所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:高速轧制是指提高轧制的最高速度,并提高低速通板进入高速轧制环节的升速速率和高速轧制环节进入降速抛钢的降速速率。

7.如权利要求6所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:低速通板的升速速率和降速抛钢的降速速率为1.0m/s2,高速轧制最高速度为18m/s;

8.如权利要求7所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:轧制尾部降速点为:

9.如权利要求1所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:agc闭环控制与轧机刚度联锁,结合轧机刚度通过agc闭环控制调整轧机辊缝。

10.如权利要求1所述的中薄板坯连铸连轧流程高效稳定生产方法,其特征在于:通过两台卷取机快速切换,轮流对轧制后的钢带进行卷取。

技术总结本发明公开了一种中薄板坯连铸连轧流程高效稳定生产方法,包括:通过均热炉对板坯进行高温快烧处理,再对板坯进行高速轧制;板坯入均热炉温度≥900℃,板坯出均热炉温度1100‑1250℃,板坯在均热炉内运行速度0.9‑1.2m/s,均热炉分为加热段、均热段、摆动段和公用段,各段沿炉长方向均匀布置有数量庞大的烧嘴进行供热,控制加热段、均热段、摆动段和公用段的各烧嘴热负荷之和占全炉热负荷的比例分别为35‑45%、20‑30%、10‑20%、15‑25%。本发明能实现高温快烧,充分挖掘轧制线缓冲时间,提高轧制稳定性和生产效率,从而铸机‑轧机的生产刚性大幅度降低,中薄板坯连铸连轧全流程生产效率提升20%以上,在提高产量、降低工序成本方面效果显著。技术研发人员:王成,刘洋,余晓龙,陈猛,陈东山,吕伟伟受保护的技术使用者:武汉钢铁有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/297221.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。