一种低温交联制备无缺陷沸石分子筛基混合基质膜的方法

- 国知局

- 2024-09-19 14:40:09

本发明涉及气体分离膜制备,特别是涉及一种低温交联制备无缺陷沸石分子筛基混合基质膜的方法。

背景技术:

1、氦气因其独特的特性(低沸点、低密度、低溶解度、高导热性)而被广泛使用。它被广泛用于核磁共振成像、焊接、泄漏检测和半导体制造等领域。目前,氦气主要来自天然气中,如何从天然气中回收和纯化氦气是目前研究的热点。与其他分离技术相比,膜分离技术因设备占地面积小、反应过程无相变和低能耗等优势被认为是传统氦气回收和纯化技术的有前途的替代方案。

2、由无机有机共混组成的有机-无机杂化膜因兼具有机膜(渗透性和柔韧性)和无机膜(选择性和稳定性)的优点有望成为新一代高性能膜材料。据报道,无机材料在混合基质膜中的作用是在不影响通量的情况下实现更高的选择性。但是由于无机材料和聚合物之间的相容性差,容易产生界面缺陷,不仅会影响材料的力学性能,而且会产生非选择性空洞而影响分离性能,最终造成气体分离膜选择性筛分能力下降。如何开发一种气体分离效果好,性能优异,生产成本低的气体分离膜是目前研究的热点。

技术实现思路

1、本发明的目的是提供一种低温交联制备无缺陷沸石分子筛基混合基质膜的方法,以解决上述现有技术中存在的问题。

2、为实现上述目的,本发明提供了如下方案:

3、本发明的技术方案之一:一种低温交联制备无缺陷沸石分子筛基混合基质膜的方法,包括以下步骤:

4、将硅源、模板剂和水混合,得到混合溶液;对所述混合溶液进行搅拌老化,水热反应,得到沸石前驱体;利用羧酸对所述沸石前驱体进行改性,得到无模板剂的沸石前驱体;将所述无模板剂的沸石前驱体与聚合物以及溶剂混合,制备混合基质膜;对所述混合基质膜进行低温加热引发交联反应,得到所述无缺陷沸石分子筛基混合基质膜。

5、进一步地,所述硅源为硅溶胶(sio2·nh2o)、正硅酸四乙酯(c8h12o8si)、硅酸钠(na2o·nsio2)或硅粉(主要成分为sio2)中的一种;所述模板剂为四甲基氢氧化铵(tmaoh);所述混合液中含有的硅元素、模板剂和水的摩尔量之比为1:1-3:20-80,即按摩尔比计,硅源中含有的硅元素:模板剂:水=1:1-3:20-80。

6、进一步地,所述搅拌老化的时间为1-48h,搅拌速率为200-500rpm;所述水热反应的温度为120-200℃,时间为1-21d。

7、进一步地,搅拌老化结束后得到的产物为溶胶,溶胶继续进行下一步的水热反应。

8、进一步地,所述水热反应结束后,还包括离心、洗涤、干燥的操作;所述离心的转速为1000-8000rpm,时间为10-60min;所述干燥的温度为30-100℃,时间为6-48h;所述干燥的方式为通风干燥、真空干燥、加热干燥或自然干燥。

9、进一步地,通过上述方法制得的沸石前驱体为层状rub-15前驱体。该沸石前驱体表面具有比常规沸石更加丰富的羟基基团。

10、进一步地,所述利用羧酸对沸石前驱体进行改性的具体操作为:将沸石前驱体与羧酸溶液混合,搅拌(搅拌过程中沸石前驱体与羧酸进行离子交换,去除沸石前驱体层间的模板剂分子),离心洗涤,干燥,得到所述无模板剂的沸石前驱体。

11、进一步地,利用羧酸对沸石前驱体进行改性的过程中,所述搅拌的温度为25-80℃,转速为100-400rpm,时间为1-8h;所述离心洗涤的转速为1000-12000rpm,每次离心洗涤的时间为10-60min,重复离心洗涤5-10次;所述干燥的温度为60-100℃。

12、进一步地,所述羧酸溶液为乙酸、丙酸、丁酸中一种或多种的水溶液;所述羧酸溶液的浓度为3-8m。

13、进一步地,所述无模板剂的沸石前驱体为无模板剂的rub-15前驱体,简称为ac-rub-15。

14、进一步地,所述无模板剂的沸石前驱体与所述聚合物以及溶剂的用量比为0.05-0.5mg:1mg:4ml。

15、进一步地,将所述无模板剂的沸石前驱体与聚合物以及溶剂混合,制备混合基质膜的具体操作为:分别将无模板剂的沸石前驱体和聚合物分散到一半体积的溶剂中,得到无模板剂的沸石前驱体溶液和聚合物溶液,再将所述无模板剂的沸石前驱体溶液和聚合物溶液混合,得到混合溶液;将所述混合溶液浇注到模具中,干燥,得到混合基质膜,或将所述混合溶液通过旋涂、喷涂、刮涂中的一种方式负载在多孔基底上,干燥,在多孔基底表面形成混合基质膜。

16、进一步地,所述溶剂为氯仿、二氯甲烷、甲醇、乙醇、水、n,n-二甲基甲酰胺、正丁醇、异丁醇、二甲亚砜、n-甲基吡咯烷酮中的一种或多种的混合物。

17、进一步地,所述聚合物为聚砜(psf)、聚醚砜(pes)、聚丙烯睛(pan)、聚酰胺纤维(pa)、聚乙烯(pe)、聚酰亚胺(pi)和聚丙烯(pp)中的一种或多种的混合物。

18、进一步地,所述多孔基底为多孔ɑ-al2o3膜、多孔阳极氧化铝(aao)膜、多孔尼龙膜、多孔聚醚砜膜、多孔醋酸纤维素膜、多孔聚四氟乙烯膜或多孔聚偏二氟乙烯膜。

19、进一步地,所述低温加热(即交联反应)的温度为100-400℃,时间(即交联反应的时间)为5-48h。

20、进一步地,所述低温加热(即交联反应)的温度优选为140-230℃。

21、进一步地,所述交联反应的气体氛围为空气、氧气、氮气或氩气。

22、本发明的技术方案之二:一种根据上述方法制备得到的无缺陷沸石分子筛基混合基质膜。

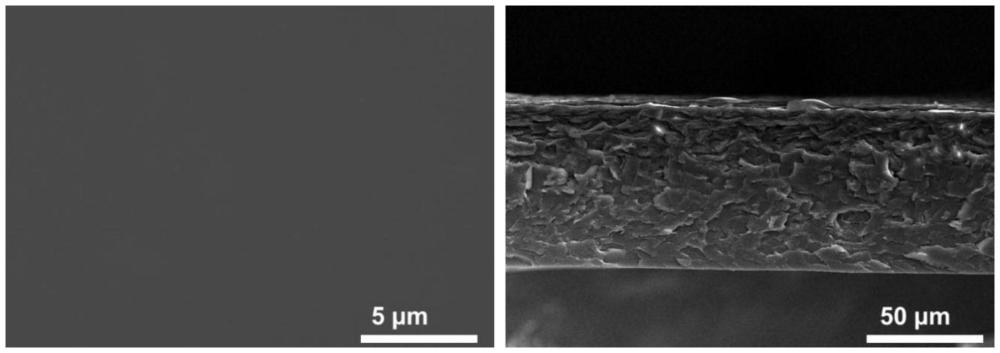

23、进一步地,所述无缺陷沸石分子筛基混合基质膜的厚度为1-150μm。

24、本发明的技术方案之三:上述无缺陷沸石分子筛基混合基质膜在分离氦气(he)中的应用。

25、进一步地,所述分离he具体指从he/ch4混合气体中分离he。

26、本发明公开了以下技术效果:

27、(1)本发明首先以硅源、模板剂和水为原料制备沸石前驱体,然后利用羧酸对含模板剂的沸石前驱体进行改性,得到无模板剂的沸石前驱体,再利用该无模板剂的沸石前驱体作为无机填料制备混合基质膜,以硅源、模板剂和水为原料制备的沸石前驱体表面具有丰富的羟基基团,便于填料与聚合物的巧妙结合,这些羟基基团在低温加热引发交联反应过程中与聚合物相互作用,发生羟基缩合反应,从而形成si-o-c键,实现交联,通过交联能够有效改善填料与聚合物的界面相互作用,有效解决填料与聚合物之间的相容性问题。

28、(2)本发明采用低温交联技术制备沸石分子筛基混合基质膜,解决无机材料和聚合物之间的相容性差的问题。制备得到的沸石分子筛基混合基质膜无界面缺陷、强度高、环境适用性强、分离性能强,在实际应用中能极大地节约成本,适合大规模工业化生产。

技术特征:1.一种低温交联制备无缺陷沸石分子筛基混合基质膜的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的方法,其特征在于,所述硅源为硅溶胶、正硅酸四乙酯、硅酸钠或硅粉中的一种;所述模板剂为四甲基氢氧化铵;所述混合液中含有的硅元素、模板剂和水的摩尔量之比为1:1-3:20-80。

3.如权利要求1所述的方法,其特征在于,所述搅拌老化的时间为1-48h;所述水热反应的温度为120-200℃,时间为1-21d。

4.如权利要求1所述的方法,其特征在于,所述利用羧酸对沸石前驱体进行改性的具体操作为:将沸石前驱体与羧酸溶液混合,搅拌,离心洗涤,干燥,得到所述无模板剂的沸石前驱体。

5.如权利要求4所述的方法,其特征在于,所述羧酸溶液为乙酸、丙酸、丁酸中一种或多种的水溶液;所述羧酸溶液的浓度为3-8m。

6.如权利要求1所述的方法,其特征在于,所述无模板剂的沸石前驱体与所述聚合物以及溶剂的用量比为0.05-0.5mg:1mg:4ml。

7.如权利要求1所述的方法,其特征在于,所述低温加热的温度为100-400℃,时间为5-48h。

8.一种根据权利要求1-7任一项所述方法制备得到的无缺陷沸石分子筛基混合基质膜。

9.如权利要求8所述无缺陷沸石分子筛基混合基质膜在分离氦气中的应用。

技术总结本发明公开了一种低温交联制备无缺陷沸石分子筛基混合基质膜的方法,属于气体分离膜制备技术领域。本发明首先以硅源、模板剂和水为原料制备沸石前驱体,然后利用羧酸对含模板剂的沸石前驱体进行改性,得到无模板剂的沸石前驱体,再利用该无模板剂的沸石前驱体作为无机填料制备混合基质膜,层状沸石前驱体表面具有比常规沸石更加丰富的羟基基团,便于与聚合物结合,这些羟基基团在低温加热引发交联反应过程中与聚合物相互作用,有效解决填料与聚合物之间的相容性问题,得到高性能的无缺陷沸石分子筛基混合基质膜。技术研发人员:魏嫣莹,李艳美受保护的技术使用者:华南理工大学技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299503.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表