基于动态挤出力和精温控的3D打印机及出丝直径调控方法

- 国知局

- 2024-09-19 14:46:50

本发明涉及生物制造,具体涉及基于动态挤出力和精温控的3d打印机及出丝直径调控方法。

背景技术:

1、在生物医疗领域中,组织工程技术已成为服务再生医学的重要手段。该技术以健康细胞和生物相容性材料为原料,通过制备可应用于移植手术的组织或器官,以缓解供体不足的难题。由于组织器官通常具有复杂的立体结构,以3d打印技术为代表的増材制造技术成为了生物制造领域的最佳手段。该技术的典型特征是,以气压将材料通过喷嘴从墨盒中挤出,构建直径为几百微米的连续长丝,然后以预定的轨迹沉积在平台上,通过层层叠加的方式构建立体组织器官结构。由于生物墨水多为具有复杂流变性质的高分子聚合物,其对打印环境有苛刻的要求。不合适的打印参数会导致细丝膨胀变形,甚至产生断裂,在此过程中使细丝实际直径与设计值之间偏差过大,细丝作为构建立体结构的基本组成部分,其误差会在3d打印过程中被逐渐放大,引起整体结构中的巨大误差,难以实现具有较高精度的组织器官构造。

2、目前,为获得理想的出丝直径精度,通常以试错法反复调整关键打印参数(如挤出力与打印温度),直至挤出的细丝直径精度满足需求。然而,现有的打印设备通常采用压缩空气驱动,无法对挤出力变化的动态过程进行调控;并且对于高温条件下的打印,3d打印喷头通常存在热量散失,传热效率低的情况,这使喷嘴处的温度与理想打印温度存在误差,降低了3d打印过程中的温度控制精度。这些问题导致现有3d打印过程的高精度细丝打印难以实现,仅通过试错法不仅耗时,而且缺乏可靠性和可重复性。因此,为获得具有理想直径且精度较高的细丝,迫切需要一种方法对打印过程的挤出力实现动态控制,并对打印温度高精度控制,从而实现3d打印出丝直径的直径精确调控。

技术实现思路

1、本发明为了解决现有的高分子材料3d打印细丝直径精度较低,打印结构不可控的问题,进而提出基于动态挤出力和精温控的3d打印机及出丝直径调控方法。

2、本发明为解决上述技术问题采取的技术方案是:

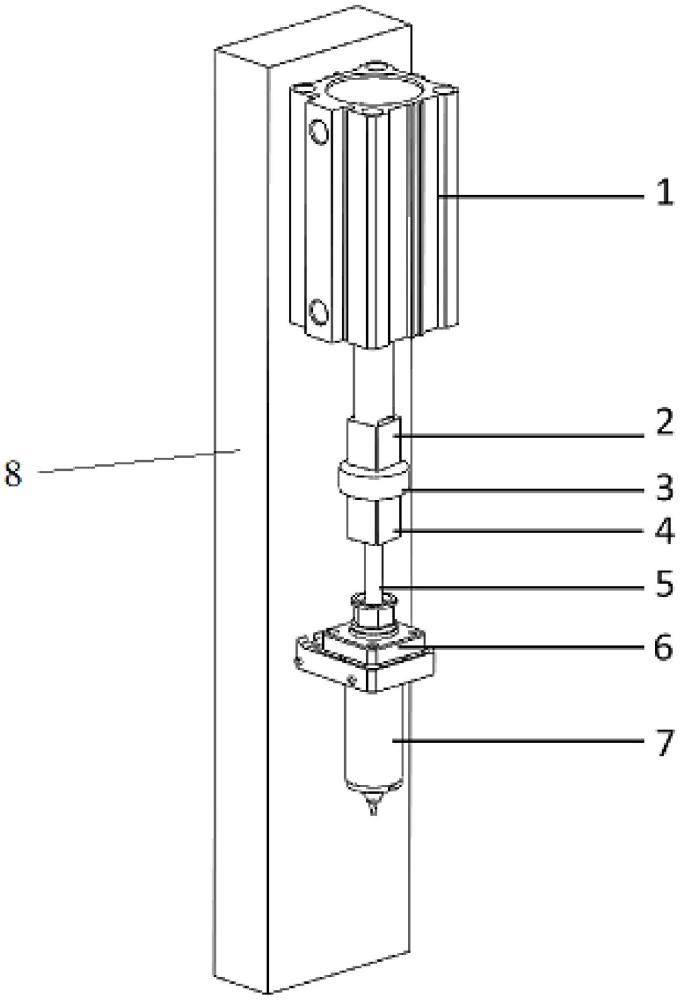

3、基于动态挤出力和精温控的3d打印机,包括气缸、拉压力传感器、喷头推杆、打印喷头和温度控制装置,气缸竖直向下设置,气缸的杆体端通过拉压力传感器与喷头推杆的顶端连接,喷头推杆的下端插入打印喷头内部的通道内且可实现上下移动,温度控制装置设置在打印喷头的外侧且可对打印喷头进行加热。

4、进一步地,还包括固定板,固定板竖直设置,气缸固接在固定板的前端面上,打印喷头设置在气缸的正下方且固接在固定板上。

5、进一步地,所述拉压力传感器固接在传感器固定件上,气缸的杆体端与传感器固定件固接,喷头推杆的顶端固接有喷头推杆固定件,拉压力传感器与喷头推杆固定件固接。

6、进一步地,所述温度控制装置包括温度控制外壳和加热装置,加热装置固接在温度控制外壳内且靠近打印喷头的喷嘴设置,温度控制外壳上设有温度控制器,温度控制器与加热装置电连接可实现加热装置的温度控制调节。

7、基于动态挤出力和精温控的3d打印机的出丝直径调控方法,所述方法包括如下步骤:

8、步骤一、挤出3d打印:将可以实现高精度温度控制,同时对挤压力可实现动态控制的3d打印机组装完成,然后将目标材料装入打印喷头的内部,并通过温度控制装置控制打印喷头的温度,从而控制目标材料的加热温度,然后通过外部供气使气缸的杆体端竖直往复移动,带动喷头推杆在打印喷头的内部通道内进行上下往复移动,实现对目标材料的推压和挤出,完成3d打印过程;

9、步骤二、重复3d打印实验:在不同温度和挤压力下重复上述3d打印过程,分别对目标材料进行3d打印,记录不同温度和挤压力下的出丝直径;

10、步骤三、数据分析:整理实验数据,将不同实验组中的温度、挤压力与出丝直径数据分别作为x,y和z的坐标值,得到一组三维柱状图,将所述三维柱状图中的实验数据导入分析软件中,拟合得到不同温度、挤压力下出丝直径的变化曲面,作为通过调节温度和挤压力两种打印参数控制出丝直径的预测模型;

11、步骤四、参数优选:通过预测模型可对打印参数进行优选:首先确定目标打印出丝直径,随后根据所述出丝直径在预测模型的曲面中选择相应的温度和挤压力,作为目标材料的高出丝精度打印参数;

12、步骤五、验证:通过使用所述高出丝精度打印参数对目标材料进行3d打印,判断打印精度是否满足要求,即完成了基于动态挤出力和精温控的3d打印机出丝直径调控方法的验证工作。

13、进一步地,所述拉压力传感器可实时记录反馈施加在喷头推杆上的挤压力,通过控制气缸的往复移动调节拉压传感器的实时数据,实现对3d打印过程挤压力的控制。

14、进一步地,所述温度控制装置中的加热装置靠近打印喷头的喷嘴设置,对目标材料进行加热,通过温度控制器对加热装置进行温度控制调节,从而控制打印喷头的温度,进而控制目标材料的加热温度。

15、本发明与现有技术相比包含的有益效果是:

16、本发明解决了生物制造领域中高分子3d打印过程不可控,且细丝直径精度较低的问题,通过搭建可分别控制动态挤出力、打印温度的3d打印装置,实现不同参数下目标材料的3d打印。记录打印精度,通过基于实验数据构建打印精度预测模型并优选打印参数,完成具有较高直径精度的细丝打印。

17、本发明基于打印装备设计与数学预测模型方法,对3d打印细丝的直径进行高精度调控;该设计方法可以实现聚合物细丝的高精度打印,设计过程简单清晰、获取优选参数效率高,对具复杂结构组织器官的高精度体外构建具有重大意义。通过搭建可分别控制温度和挤压力的3d打印装置,探究打印过程中打印精度与工艺参数的关系,其中通过控制气缸移动,实现动态挤出力控制;通过提升打印喷头内部的传热效率,使打印温度控制精度极大提升:当不使用本发明结构时,喷嘴处温度控制误差为28%,当采用本发明结构时,喷嘴处温度控制误差降低至6.2%。所采用的温度控制装置可将打印温度精度控制在以内以生物制造中最常用的高分子聚合物,聚l-丙交酯-己内酯(plcl)作为打印材料,验证所设计方法的可行性:如图3所示是打印实验的结果,通过计算机对实验结果进行分析,拟合得到了如图4所示的预测模型。根据预测模型优选参数并进行细丝打印实验,最终得到图5所示直径精度在5μm以内的细丝。当不采用此方法,打印plcl细丝的直径绝对误差可达22μm,采用此方法后的细丝绝对误差被降低了77.3%,有效提升了3d打印细丝的直径精度。

技术特征:1.基于动态挤出力和精温控的3d打印机,其特征在于:包括气缸(1)、拉压力传感器(3)、喷头推杆(5)、打印喷头(6)和温度控制装置(7),气缸(1)竖直向下设置,气缸(1)的杆体端通过拉压力传感器(3)与喷头推杆(5)的顶端连接,喷头推杆(5)的下端插入打印喷头(6)内部的通道内且可实现上下移动,温度控制装置(7)设置在打印喷头(6)的外侧且可对打印喷头(6)进行加热。

2.根据权利要求1所述的基于动态挤出力和精温控的3d打印机,其特征在于:还包括固定板(8),固定板(8)竖直设置,气缸(1)固接在固定板(8)的前端面上,打印喷头(6)设置在气缸(1)的正下方且固接在固定板(8)上。

3.根据权利要求2所述的基于动态挤出力和精温控的3d打印机,其特征在于:所述拉压力传感器(3)固接在传感器固定件(2)上,气缸(1)的杆体端与传感器固定件(2)固接,喷头推杆(5)的顶端固接有喷头推杆固定件(4),拉压力传感器(3)与喷头推杆固定件(4)固接。

4.根据权利要求1所述的基于动态挤出力和精温控的3d打印机,其特征在于:所述温度控制装置(7)包括温度控制外壳和加热装置,加热装置固接在温度控制外壳内且靠近打印喷头(6)的喷嘴设置,温度控制外壳上设有温度控制器,温度控制器与加热装置电连接可实现加热装置的温度控制调节。

5.根据权利要求1-4中任意一项权利要求所述的基于动态挤出力和精温控的3d打印机的出丝直径调控方法,其特征在于:所述方法包括如下步骤:

6.根据权利要求5所述的基于动态挤出力和精温控的3d打印机的出丝直径调控方法,其特征在于:所述拉压力传感器(3)可实时记录反馈施加在喷头推杆(5)上的挤压力,通过控制气缸(1)的往复移动调节拉压传感器(3)的实时数据,实现对3d打印过程挤压力的控制。

7.根据权利要求5所述的基于动态挤出力和精温控的3d打印机的出丝直径调控方法,其特征在于:所述温度控制装置(7)中的加热装置靠近打印喷头(6)的喷嘴设置,对目标材料进行加热,通过温度控制器对加热装置进行温度控制调节,从而控制打印喷头(6)的温度,进而控制目标材料的加热温度。

技术总结基于动态挤出力和精温控的3D打印机及出丝直径调控方法,它具体涉及生物制造技术领域。本发明为了解决现有的高分子材料3D打印细丝直径精度较低,打印结构不可控的问题。本发明3D打印机包括气缸、拉压力传感器、喷头推杆、打印喷头和温度控制装置,气缸竖直向下设置,气缸的杆体端通过拉压力传感器与喷头推杆的顶端连接,喷头推杆的下端插入打印喷头内部的通道内且可实现上下移动,温度控制装置设置在打印喷头的外侧且可对打印喷头进行加热。出丝直径调控方法包括:挤出3D打印;重复3D打印实验;数据分析;参数优选;验证。技术研发人员:高强,卢礼华,于铠诚,张鹏,孙岩,朱敏受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/300196.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表