一种基于搅拌摩擦的金属基复合材料的搅拌工具及制备方法

- 国知局

- 2024-09-19 14:48:46

本发明涉及材料加工,涉及一种基于搅拌摩擦的金属基复合材料的搅拌工具及制备方法。

背景技术:

1、金属基复合材料在增强材料的作用下,获得了优异的综合性能,如轻量化、高导电性、高导热性、高机械性能等。因此,石墨烯/铝基、碳纤维/铜基、碳化硅/镁基等复合材料在军工、汽车、航空航天、电子工业、高端装备制造等领域具有广阔的应用前景。制备金属基复合材料的传统方法主要包括粉末冶金、熔融浸渍和机械合金化等。然而,这些传统方法存在一些缺点,例如制备工艺复杂、成本高昂、能耗大、生产效率低、易产生气孔、裂纹等。

2、搅拌摩擦加工技术作为一种固相加工技术,可以克服上述缺陷,目前已应用于制备不同类型的复合材料。例如,通过在金属板表面预制凹槽或盲孔,经过多道次搅拌摩擦加工,可以制备均质复合材料,但该方法后续加工中材料会发生溢出的问题。

3、为了避免溢出问题,目前有两种方法。一种方法是采用无搅拌针的圆柱形搅拌头进行一次加工,达到封住表面的效果,但这种方法在封住凹槽或盲孔时也会造成一定材料损失,在计算增强材料体积分数/质量分数时会有一定的误差。另一种方法是用薄板覆盖凹槽或盲孔,这种方法不仅需要考虑如何使得增强材料均匀分布,还必须考虑如何将两块板焊接在一起的问题,这需要特殊的工具设计,并且仔细控制其他工艺参数,这会导致其加工的灵活性受到较大的限制。

4、此外,针对粒径为纳米级的增强材料,需要制备不同于均质复合材料的梯度功能复合材料,才能避免其因颗粒含量过高而发生脆性断裂。与表面复合材料只在金属板表面加工一个凹槽不同,制备梯度功能复合材料需要不同的工艺,比如加工具有梯度的凹槽、多次开槽并多次加工等。这些操作增加了工艺的复杂性,耗费了人力物力。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于搅拌摩擦的金属基复合材料的搅拌工具及制备方法,实现了制备隧道与填充增强材料的一体化,提高了加工效率,无需额外的加工即可防止增强材料的溢出,避免因增强材料含量不足而导致复合材料的机械性能下降,也避免了增强材料的浪费。

2、为实现上述目的,本发明提供如下技术方案:

3、第一方面,本发明提出了一种基于搅拌摩擦的金属基复合材料的搅拌工具,包括轴肩和设置于轴肩下部的搅拌针,所述轴肩和搅拌针的中心设置有第一孔;所述第一孔为盲孔,其底部封闭,上部与送粉机构连接;所述搅拌针的外圆周设置有螺纹,所述搅拌针的螺纹牙顶开设有通向第一孔的第二孔,所述第二孔为通孔,且与第一孔相连通。

4、结合第一方面,进一步地,所述送粉机构为现有产品,固定在搅拌焊接的机床上,其喷嘴插入第一孔的上端。

5、结合第一方面,进一步地,所述轴肩为圆柱形,其直径大于等于金属板厚度的2.5倍。所述搅拌针为圆柱形螺纹结构,其直径为金属板厚度的0.8~1.5倍,高度不大于金属板的厚度。

6、结合第一方面,进一步地,所述搅拌针上螺纹的螺距为1~2mm,切削深度为0.7~1mm,牙型角为50°~70°。牙型角优选60°。

7、结合第一方面,进一步地,所述第一孔的直径为2~5mm,其底面与搅拌针的端面的距离为0.5~2mm。

8、结合第一方面,进一步地,所述第二孔的直径为搅拌针的螺纹牙顶宽度的0.5~0.8倍,其数量不少于8个,均布设置。

9、结合第一方面,进一步地,所述第二孔中最靠近搅拌针端面的孔与第一孔的最低位置相平,以保证两类孔相连通。

10、第二方面,本发明提出了一种基于搅拌摩擦的金属基复合材料的制备方法,包括以下步骤:

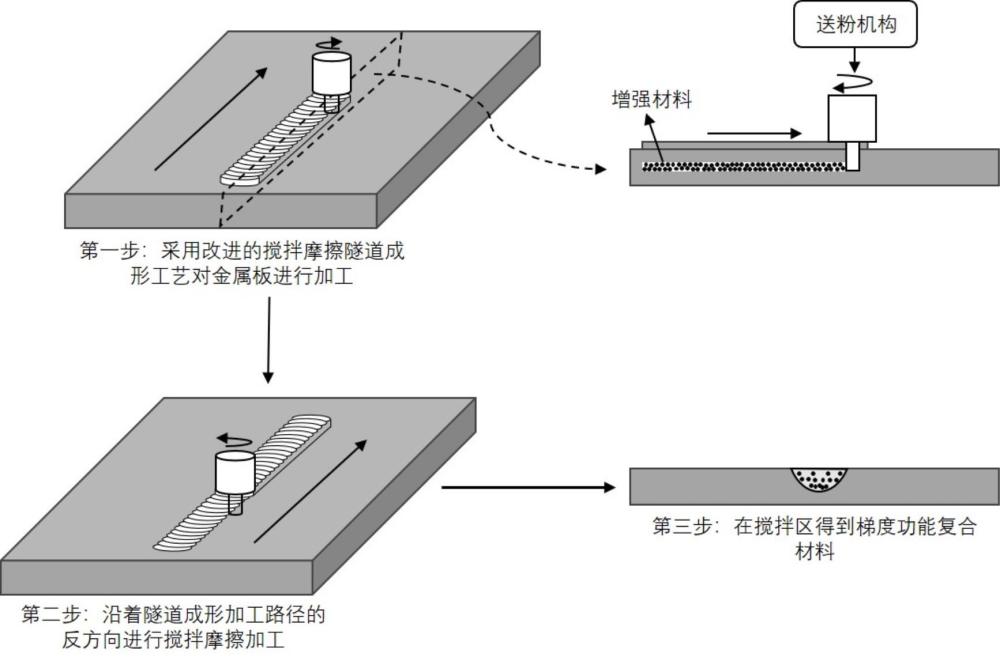

11、采用上述的搅拌工具对金属板进行加工,根据搅拌摩擦隧道成形工艺的原理,将金属板内部的材料提取并沉积至金属板与轴肩之间,在金属板内部制备连续封闭隧道的同时将增强材料填充在已成形的隧道中;

12、待金属板冷却后,沿着隧道成形加工路径的反方向进行搅拌摩擦加工,得到复合材料。

13、重复以上步骤,对金属板进行遍历加工,得到整块复合材料;其中,每道次加工区域与其临近道次加工区域有少部分重叠。

14、优选地,因静轴肩搅拌摩擦加工中轴肩不旋转,热输入小,搅拌区上下宽度差小,更有利于制备复合材料及增材制造,故所述搅拌摩擦加工优选静轴肩搅拌摩擦加工。

15、需要说明的是:本发明的搅拌工具用于在金属板内进行隧道加工和填充增强材料,而本发明中提及的搅拌摩擦加工所采用的搅拌头与本发明的搅拌工具不是同一个。

16、结合第二方面,进一步地,沿着隧道成形路径的反方向对填充有增强材料的金属板进行搅拌摩擦加工的具体方法为:

17、根据增强材料的粒径和目标复合材料的种类,确定搅拌摩擦加工的次数;

18、将所述搅拌摩擦加工的搅拌头的轴肩下压至距离原始金属板表面-0.1~0.1mm,在搅拌头的作用下,可以在搅拌区内获得一种性能,得到一种综合性能优异的复合材料。

19、结合第二方面,进一步地,采用上述的搅拌工具对金属板进行加工之前还包括步骤:

20、根据待制备的复合材料确定所需的基体金属材料和增强材料,根据复合材料的目标性能确定增强材料的成分、形貌以及所占比例;

21、采用机加工的方式制作金属板,根据复合材料的实际需求确定金属板的表面尺寸与厚度;金属板的厚度优选为3~20mm。

22、对金属板进行表面打磨和清洗,去除其表面氧化物和油污;

23、将打磨并清洗后的金属板放在搅拌摩擦焊机床上并固定。

24、结合第二方面,进一步地,在采用上述搅拌工具,依照搅拌摩擦隧道成形工艺的原理,对金属板进行加工之前还包括步骤:向增强材料粉末中加入10%-20%的无水乙醇,使得增强材料处于润湿状态,润湿状态的增强材料具有一定的可塑性,在向隧道中填充时不会发生堵塞。

25、结合第二方面,进一步地,采用上述的搅拌工具对金属板进行加工,在金属板内部制备连续封闭隧道的同时将润湿状态的增强材料填充在已成形的隧道中的具体方法为:按照搅拌摩擦隧道成形工艺的原理,当搅拌针的螺纹旋向为右旋时,搅拌工具顺时针旋转;当搅拌针的螺纹旋向为左旋时,搅拌工具逆时针旋转;搅拌工具的转速为400~1200rpm,行进速度为20~60mm/min,其轴肩与金属板之间预留间隙,预留间隙不小于0.3mm,可以在金属板内制备一条连续封闭的隧道;由于搅拌工具高速转动,在送粉机构的作用下,润湿状态的增强材料沿着第一孔送入,当第二孔朝向隧道,增强材料往隧道中填充,当第二孔朝向隧道周围的金属,由于金属的作用,增强材料不会漏出,保证其只向隧道中填充,通过送粉机构控制送粉速率,可以使增强材料变得紧实,实现制备隧道与填充增强材料的一体化,减少了工序,简化了工艺,可以防止增强材料在后续加工过程中溢出,避免因增强材料而导致复合材料的机械性能下降,同时也避免了材料的浪费。

26、结合第二方面,进一步地,根据增强材料的粒径和目标复合材料的种类,确定搅拌摩擦加工的次数的方法为:针对使用微米级增强材料制备均质的复合材料,进行至少2道次的搅拌摩擦加工;针对使用纳米级增强材料制备梯度功能复合材料,进行单道次搅拌摩擦加工。

27、针对微米级增强材料,制备均质的复合材料,为了让增强材料分布均匀,需要进行多道次的搅拌摩擦加工;而均质的纳米复合材料由于高颗粒含量易发生脆性断裂,针对纳米级增强材料,需制备梯度功能复合材料。通过单道次搅拌摩擦加工,使得金属材料与增强材料发生混合,由于增强材料富集在隧道中,金属材料不能与增强材料均匀混合,愈靠近隧道的位置,增强材料的含量愈高,愈靠近金属板表面的位置,增强材料的含量愈低,据此便制备出了综合性能更好的梯度功能复合材料。

28、第三方面,本发明提出了一种基于搅拌摩擦的金属基复合材料的增材制造方法,包括以下步骤:

29、利用上述的金属基复合材料的制备方法制备金属基复合材料基板a;

30、将与基板a形状、长宽相同的金属板材b放置在基板a上,并一起被固定在搅拌摩擦焊机床上;

31、采用改进的混合搅拌摩擦隧道成形工艺,一边将金属板材b搭焊在基板a上,一边在金属板材b中制备得到一条连续封闭的隧道的同时将润湿状态的增强材料填充在已成形的隧道中;

32、待金属板冷却后,沿着隧道成形加工的反方向进行搅拌摩擦加工,根据增强材料的粒径和目标复合材料的种类,确定搅拌摩擦加工的次数,在搅拌头的轴肩和搅拌针的作用下,隧道中的增强材料与其周围的金属材料混合,形成复合材料;

33、重复上述步骤(即重复采用改进的混合搅拌摩擦隧道成形工艺,一边将金属板材b搭焊在基板a上,一边在金属板材b中制备得到一条连续封闭的隧道的同时将润湿状态的增强材料填充在已成形的隧道中的步骤和待金属板冷却后,沿着隧道加工的反方向进行搅拌摩擦加工的步骤。),对金属板材b进行遍历加工,得到双层的金属基复合材料的增材件;其中,每道次加工区域与其临近道次加工区域有少部分重叠。

34、结合第三方面,进一步地,所述增强材料可为纯质增强材料或金属材料与增强材料的粉末混合体。

35、结合第三方面,进一步地,将双层金属基复合材料的增材件看作基板a,将与基板a形状、长宽相同的金属板材c放置在双层金属基复合材料的增材件上,并一起被固定在搅拌摩擦焊机床上;重复权利要求7所述步骤的后3个步骤,得到三层的金属基复合材料的增材件。以此类推,实现了金属基复合材料的增材制造,得到了大块金属基复合材料。

36、结合第三方面,进一步地,采用改进的混合搅拌摩擦隧道成形工艺的具体方法为:在改进的搅拌摩擦隧道成形工艺的基础上,采用上下具有不同螺纹旋向的搅拌针,即在所述搅拌针的端部增加一个与搅拌针上原有的螺纹旋向相反的螺纹,螺纹尺寸与搅拌针上原有的螺纹相同;所述第二孔开设在搅拌针上部的螺纹牙顶上。

37、当搅拌针的上部螺纹旋向为右旋,下部螺纹旋向为左旋时,搅拌工具顺时针转动;当搅拌针的上部螺纹旋向为左旋,下部螺纹旋向为右旋时,搅拌工具逆时针转动,搅拌针端部产生下拉作用,把两块金属板焊接在一起。搅拌针根部产生上拉作用,在上层金属板内部形成隧道,同时在送粉机构的作用下,将增强材料填充在隧道中。

38、与现有技术相比,本发明提供了一种基于搅拌摩擦的金属基复合材料的搅拌工具及制备方法,具备以下有益效果:

39、(1)本发明使用改进的搅拌摩擦隧道成形工艺一边制备隧道,一边向隧道中填充增强材料,简化了工艺过程,提高了加工效率,将增强材料填充在隧道中,无需额外的加工即可防止增强材料在搅拌摩擦加工的过程中溢出,避免因增强材料含量不足而导致复合材料的机械性能下降,也避免了增强材料的浪费。

40、(2)本发明的制备方法通过使用不同长度的搅拌针,可以将隧道开在金属板的任意位置,使得复合材料的制备更加灵活。同时,隧道的制备与搅拌摩擦加工可由同一台机器完成,简化了工艺过程。此外,针对不同粒径的增强材料,将制备相应复合材料所需的工艺统一在一起。

41、(3)本发明的制备方法通过设计不同的搅拌针工具,可以实现各个领域对于复合材料的不同需求。此外,复合材料的增材制造工艺,可以一边制备复合材料,一边进行增材制造,可制备出任意大小和厚度的金属基复合材料。

42、(4)本发明的制备方法通过将增强材料填充在隧道中,使增强材料富集在金属材料内部,通过单道次和多道次的搅拌摩擦加工,可以分别制备梯度功能复合材料和均质复合材料,针对不同工业需求均可制备相应的复合材料,比如针对不同粒径的增强材料均可制备相应的复合材料。

本文地址:https://www.jishuxx.com/zhuanli/20240919/300377.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表